11

Изобретение относится к мебельной промышленности, в. частности к устройствам для полирования лакокрасочных покрытий на поверхности древесины- в мебельной промышленности.

Цель изобретения - повьппение эластичности барабана и снижение материалоемкости путем использования ра- диально уложенных отходов ткани.

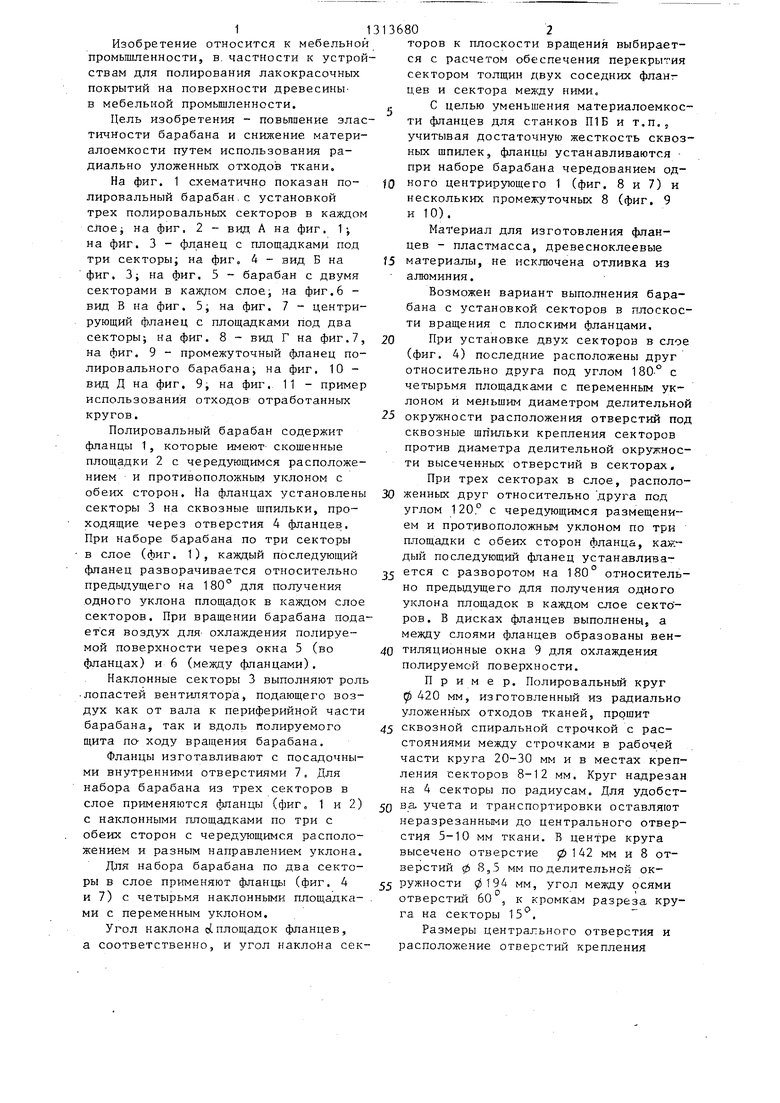

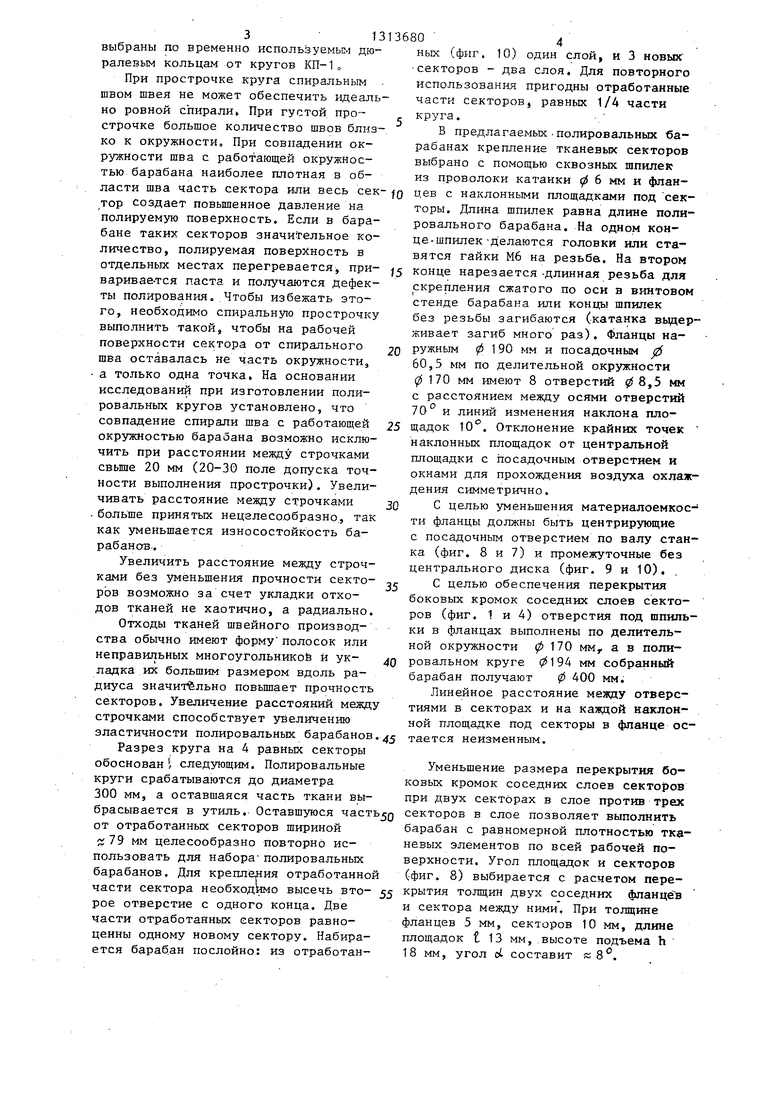

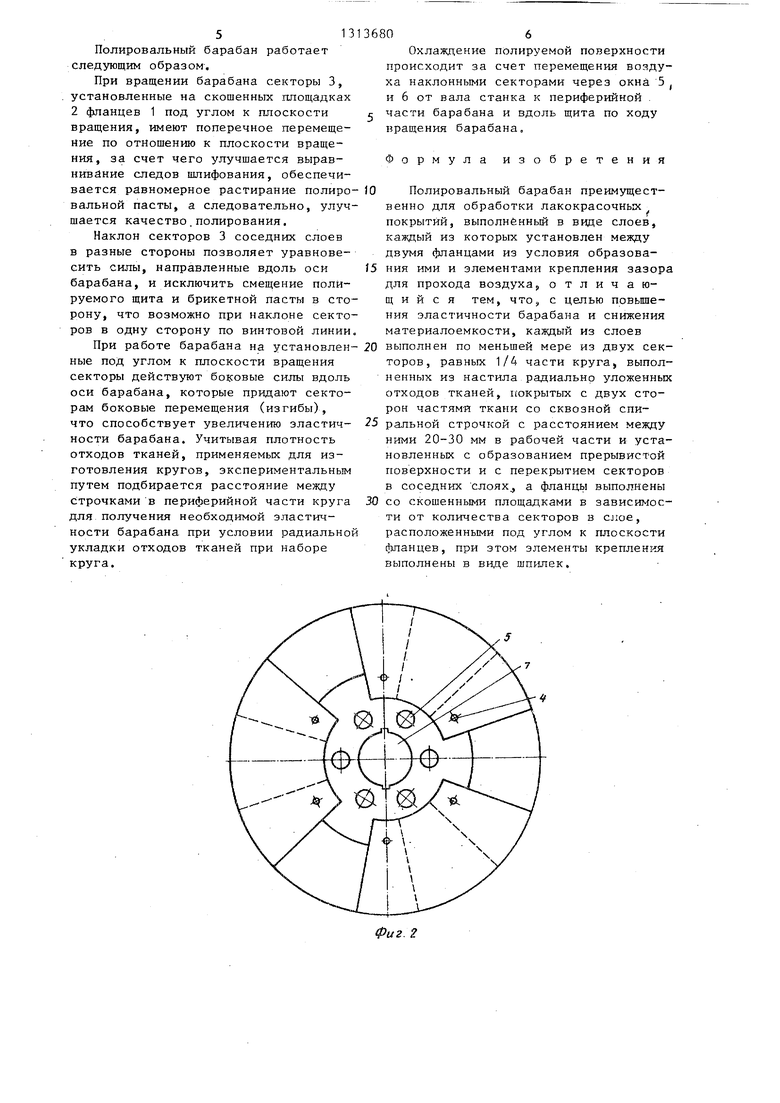

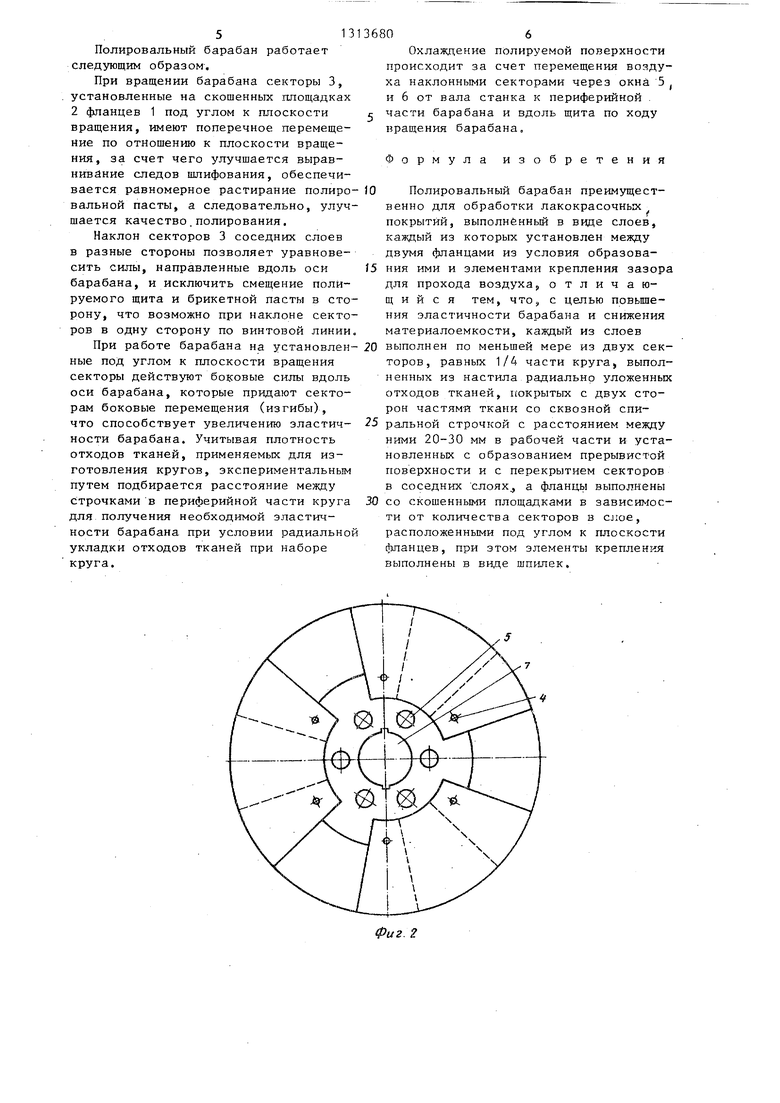

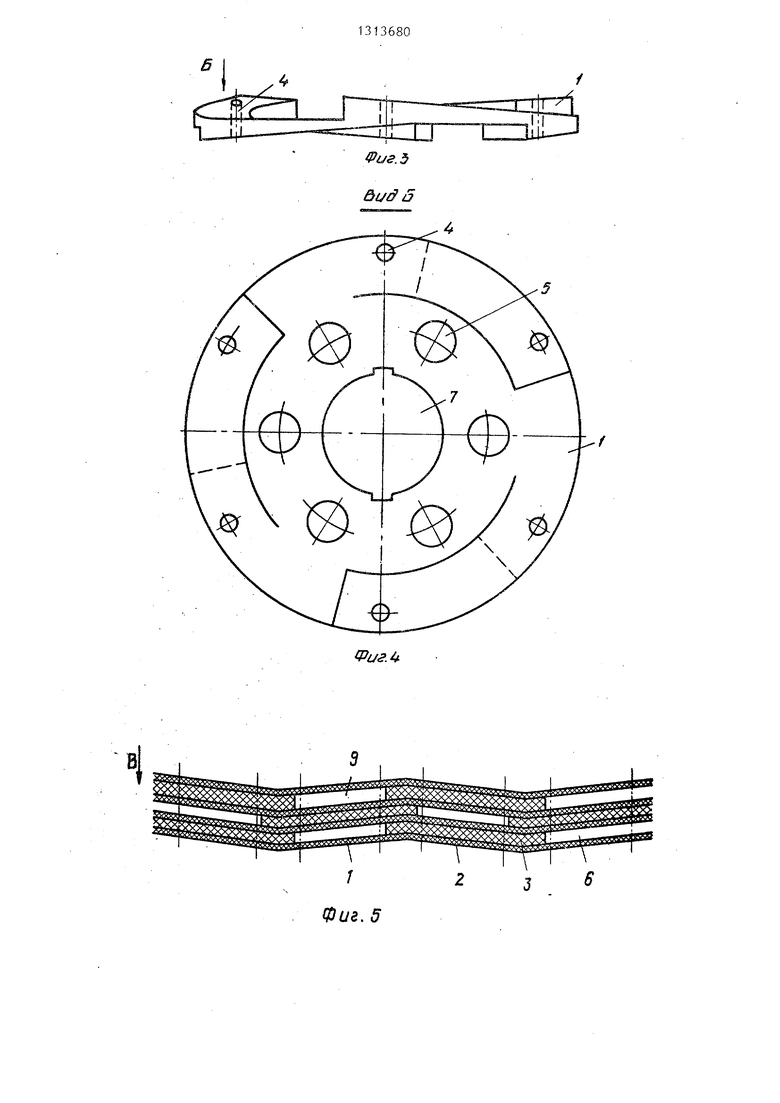

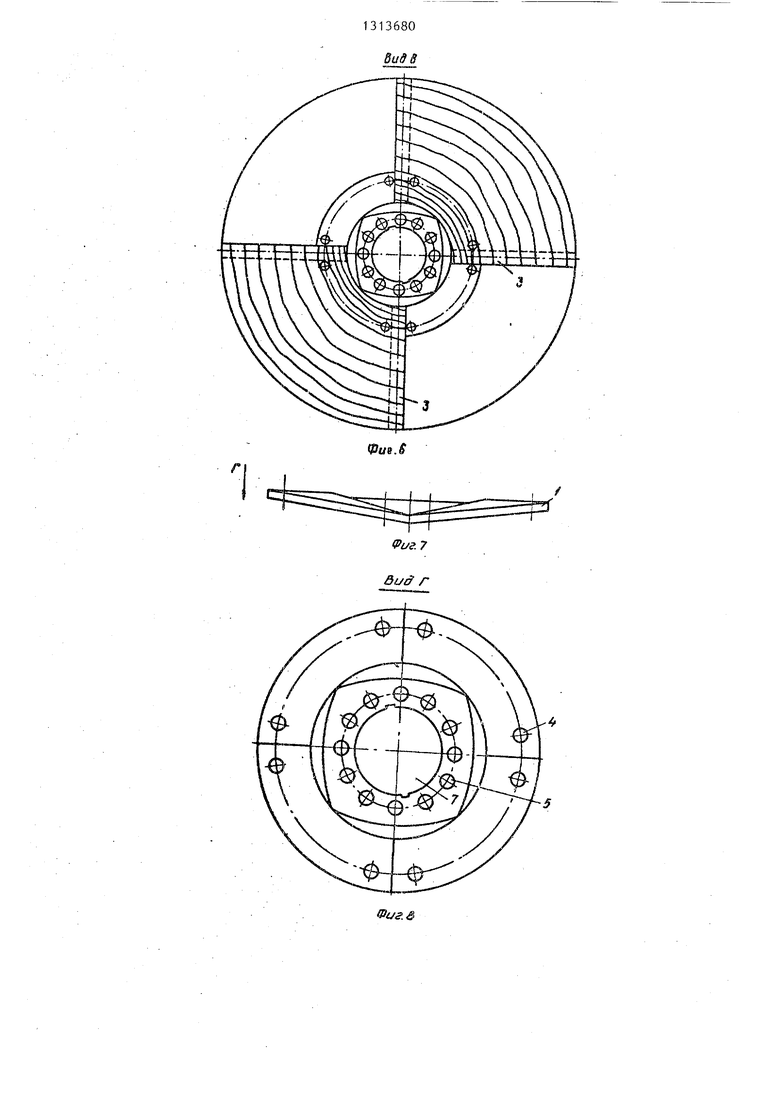

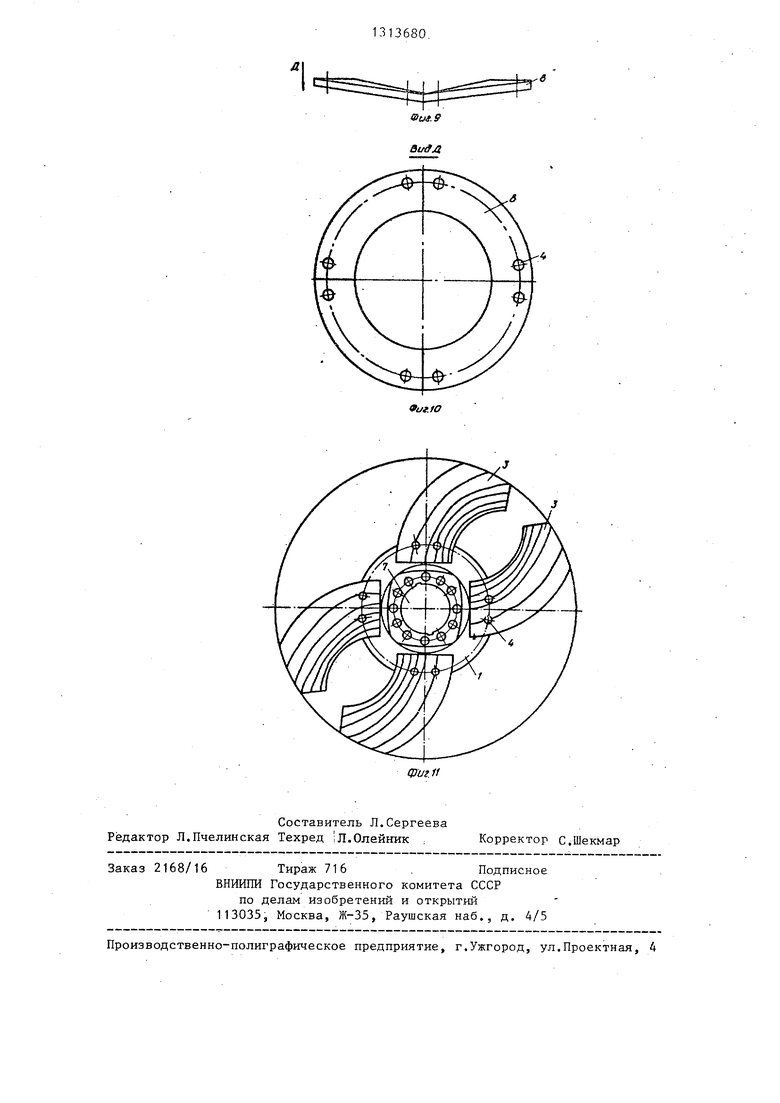

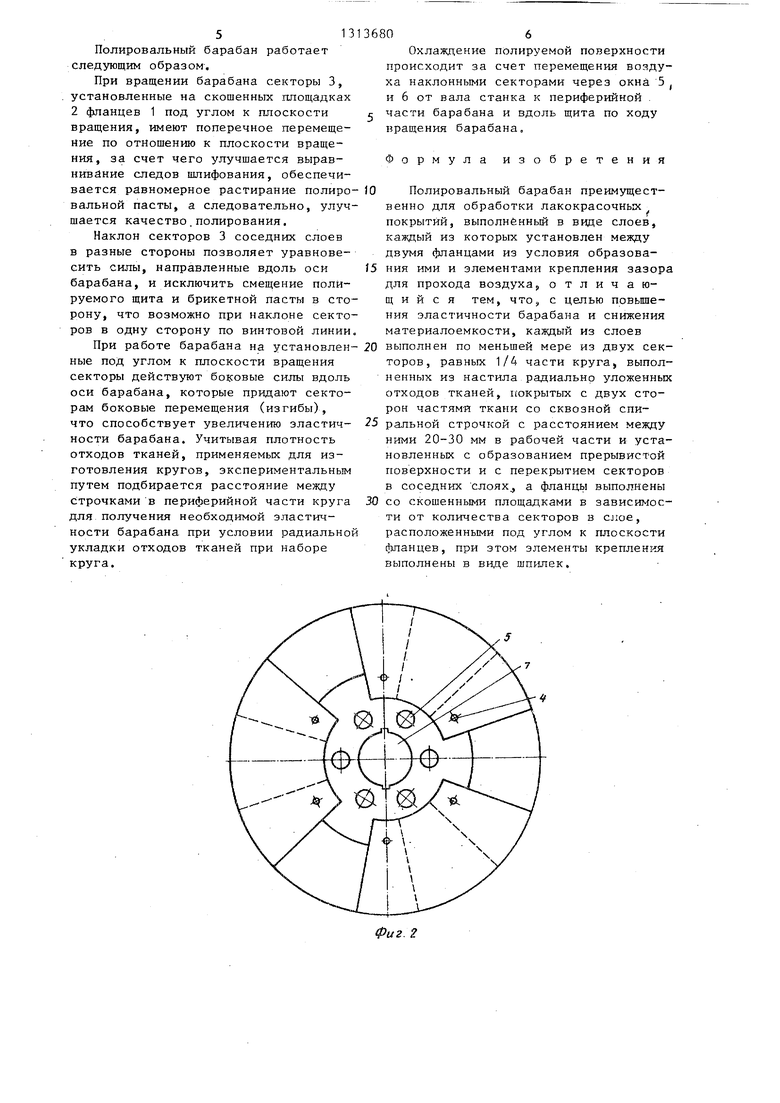

На фиг, 1 схематично показан полировальный барабан.с установкой трех полировальных секторов в каждом слое на фиг, 2 - вид А на фиг. 1-, на фиг, 3 - фланец с площадками под три секторы; на фиг, вид Б на фиг. 3i на фиг. 5 - барабан с двумя секторами в канцтом слое; на фиг, 6 - вид В на фиг, 5; на фиг, 7 - центрирующий фланец с площадками под два секторы; на фиг, 8 - вид Г на фиг,7, на фиг, 9 - промежуточный фланец полировального барабана на фиг. 10 - вид Д на фиг, 9, на фиг,. 11 - пример использования отходов отработанных кругов,

Полировальный барабан содержит фланцы 1, которые имеют- скошенные площадки 2 с чередующимся расположением и противоположным уклоном с обеих сторон. На фланцах установ.пены секторы 3 на сквозные шпильки, проходящие через отверстия 4 фланцев. При наборе барабана .по три секторы в слое (фиг. 1), каждый последующий фланец разворачивается относительно предыдущего на 180° для получения .одного уклона площадок в каждом слое секторов. При вращении барабана подается воздух для- охлаждения полируемой поверхности через окна 5 (во фланцах) и 6 (между фланцами).

Наклонные секторы 3 выполняют роль лопастей вентилятора, подающего воздух как от вала к периферийной части барабана, так и вдоль полируемого щита по- ходу вращения барабана.

Фланцы изготавливают с посадочными внутренними отверстиями 7, Для набора барабана из трех секторов в слое применяются фланцы (фиг, 1 и 2) с наклонными площадками по три с обеих сторон с чередующимся расположением и разным направлением уклона.

Для набора барабана по два секторы в слое применяют фланцы (фиг. 4 и 7) с четырьмя наклонными площадка- ми с переменным уклоном.

Угол наклона ciплощадок фланцев, а соответственно, и угол наклона сек02

торов к плоскости вращения выбирается с расчетом обеспечения перекрытия сектором толщин двух соседних фланцев и сектора меладу ними,

С целью уменьшения материалоемкости фланцев для станков П1Б и т,п,5 учитывая достаточную жесткость сквозных шпилек, фланцы устанавливаются - при наборе барабана чередованием одного центрирующего 1 (фиг, 8 и 7) и нескольких промежуточных 8 (фиг, 9 и 10),

Материал для изготовления фланцев - пластмасса, древесноклеевые

материалы, не исключена отливка из алюминия,

Возможен вариант выполнения барабана с установкой секторов в плоскости вращения с плоскими фланцами.

При установке двух секторов в слое (фиг. 4) последние расположены друг относительно друга под углом 180-° с четырьмя площадками с переменным уклоном и меньшим диаметром делительной

окружности расположения отверстий под сквозные шпильки крепления секторов против диаметра делительной окружности высеченных отверстий в секторах. При трех секторах в слое, расположенных друг относительно друга под углом 120° с чередующимся размещением и противоположным уклоном по три площадки с обеих сторон фланца, каж дый последующий фланец устанавливается с разворотом на 180° относительно предьщущего для получения одного уклона площадок в каждом слое секторов, В дисках фланцев выполнены, а между слоями фланцев образованы вентиляционные окна 9 для охлаждения полируемой поверхности.

Пример, Полировальный круг 0 420 мм, изготовленный из радиально уложенн ых отходов тканей, прошит

сквозной спиральной строчкой с расстояниями между строчками в рабочей части круга 20-30 мм и в местах крепления секторов 8-12 мм. Круг надрезан на 4 секторы по радиусам. Для удобства. учета и транспортировки оставляют неразрезанньп 1и до центрального отверстия 5-10 мм ткани. В центре круга высечено отверстие j 1 42 мм и 8 отверстий 0 8,.5 мм по делительной окРУжности 0194 мм, угол между осями отверстий 60 5 к кромкам разреза круга на секторы 15.

Размеры центрального отверстия и расположение отверстий крепления

ыбраны по временно используемым дюралевым кольцам от кругов КП-1„

При прострочке круга спиральным . вом швея не может обеспечить 1адеаль- но ровной спирали При густой про™ строчке большое количество швов близко к окружности. При совпадении окружности шва с работающей окружностью барабана наиболее плотная в области шва часть сектора или весь сек- |Q тор создает повьш1енное давление на полируемую поверхность. Если в барабане таких секторов значительное количество, полируемая поверхность в отдельных местах перегревается, при- варивае-тся паста и получаются дефекты полирования. Чтобы избежать этого, необходимо спиральную прострочку выполнить такой, чтобы на рабочей поверхности сектора от спирального шва оставалась не часть окружности,

а только одна точка. На основании исследований при изготовлении полировальных кругов установлено, что совпадение спирали шва с работающей окружностью барабана возможно исключить при расстоянии между строчками свыше 20 мм (20-30 поле допуска точности выполнения прострочки). Увеличивать расстояние между строчками

больше принятых нецалесо.образно, так как уменьшается износостойкость барабанов..

Увеличить расстояние между строчками без уменьшения прочности секторов возможно за счет укладки отходов тканей не хаотично, а радиально.

Отходы тканей швейного производства обычно имеют форму полосок или неправильных многоугольникоё и укладка их большим размером вдоль радиуса значительно повьшхает прочность секторов. Увеличение расстояний между строчками способствует увеличению

15 20 25

30

35

40

Линейное расстояние между отверстиями в секторах и на каждой наклонной площадке под секторы в фланце ос- неизменным.

Уменьшение размера перекрытия бо- ковьк кромок соседних слоев секторов при двух секторах в слое против трех

зластичности полировальных барабанов. тается

Разрез круга на 4 равных секторы обоснован , следующим. Полировальные круги срабатываются до диаметра 300 мм, а оставшаяся часть ткани выбрасывается в утиль. Оставшуюся часть5о секторов в слое позволяет выполнить от отработанных секторов шириной барабан с равномерной плотностью тка- 79 мм целесообразно повторно использовать для набора полировальных барабанов. Для креплелия отработанной

невых элементов по всей рабочей поверхности. Угол площадок и секторов (фиг. 8) выбирается с расчетом перечасти сектора необходимо высечь вто- 55 крытия толщин двух соседних фланцё в

рое отверстие с одного конца. Две части отработанных секторов равноценны одному новому сектору. Набирается барабан послойно: из отработани сектора между ними. При толщине фланцев 5 мм, секторов 10 мм, длине площадок 13 мм, высоте подъема h 18 мм, угол oi составит «8.

Q

ных (фиг. 10) один слой, и 3 новых секторов - два слоя. Для повторного использования пригодны отработанные части секторов, равных 1/4 части круга.

В предлагаемых-полировальных барабанах крепление тканевых секторов выбрано с помощью сквозных шпилек из проволоки катанки ф 6 мм и фланцев с наклонными площадками под секторы. Длина шпилек равна длине полировального барабана. На одном конце -шпилек -делаются головки или ставятся гайки Мб на резьбе. На втором 5 конце нарезается -длинная резьба для скрепления сжатого по оси в винтовом стенде барабана или конць шпилек без резьбы загибаются (катанка выдерживает загиб много раз). Фланцы на- 0 РУЖным ф 90 мм и посадочным 60,5 мм по делительной окружности 0 170 мм имеют 8 отверстий 08,5 ьсм с расстоянием между осями отверстий 70 и линий изменения наклона пло- 5 щадок Ю. Отклонение крайних точек наклонных площадок от центральной площадки с посадочным отверстием и окнами для прохождения воздуха охлаждения симметрично.

С целью уменьшения материалоемкости фланцы должны быть центрирующие с посадочньм отверстием по валу станка (фиг. 8 и 7) и промежуточные без центрального диска (фиг. 9 и 10), .

С целью обеспечения перекрытия боковых кромок соседних слоев секторов (фиг. 1 и 4) отверстия под шпильки в фланцах выполнены по делительной окружности ф 170 мм,, а в полировальном круге мм co6paHHi A барабан получают ф 400 мм.

Линейное расстояние между отверстиями в секторах и на каждой наклонной площадке под секторы в фланце ос- неизменным.

0

5

0

тается

Уменьшение размера перекрытия бо- ковьк кромок соседних слоев секторов при двух секторах в слое против трех

секторов в слое позволяет выполнить барабан с равномерной плотностью тка-

секторов в слое позволяет выполнить барабан с равномерной плотностью тка-

невых элементов по всей рабочей поверхности. Угол площадок и секторов (фиг. 8) выбирается с расчетом переи сектора между ними. При толщине фланцев 5 мм, секторов 10 мм, длине площадок 13 мм, высоте подъема h 18 мм, угол oi составит «8.

513

Полировальный барабан работает следующим образом.

При вращении барабана секторы 3, установленные на скошенных площадках 2 фланцев 1 под углом к плоскости вращения, имеют поперечное перемещение по отношению к плоскости вращения, за счет чего улучшается выравнивание следов шлифования, обеспечивается равномерное растирание полировальной пасты, а следовательно, улучшается качество.полирования.

Наклон секторов 3 соседних слоев в разные стороны позволяет уравновесить силы, направленные вдоль оси барабана, и исключить смещение полируемого щита и брикетной пасты в сторону, что возможно при наклоне секторов в одну сторону по винтовой линии

При работе барабана на установленные под углом к плоскости вращения секторы действуют боковые силы вдоль оси барабана, которые придают секторам боковые перемещения (изгибы), что способствует увеличению эластичности барабана. Учитывая плотность отходов тканей, применяемых для изготовления кругов, экспериментальным путем подбирается расстояние между строчками в периферийной части круга для получения необходимой эластичности барабана при условии радиальной укладки отходов тканей при наборе круга.

36806

Охлаждение полируемой поверхности происходит за счет перемещения воздуха наклонными секторами через окна 5 и 6 от вала станка к периферийной

с части барабана и вдоль щита по ходу вращения барабана.

ормула изобретения

Полировальный барабан преимущественно для обработки лакокрасочных покрытий, выполненный в виде слоев, каждый из которых установлен между двумя фланцами из условия образования ими и элементами крепления зазора для прохода воздухар отличающийся тем, что,, с целью повышения эластичности барабана и снижения материалоемкости, каждый из слоев

выполнен по меньшей мере из двух секторов, равных 1/4 части круга, выполненных из настила радиальнр уложенных отходов тканей, покрытых с двух сторон частями ткани со сквозной спиральной строчкой с расстоянием между ними 20-30 мм в рабочей части и установленных с образованием прерывистой поверхности и с перекрытием секторов в соседних слоях а фланцы выполнены

со скошенными площадками в зависимости от количества секторов в слое, расположенными под углом к плоскости фланцев, при зТом элементы крепления выполнены в ви,це шпилек.

фиг. 2

Б

(Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный диск | 1981 |

|

SU956262A2 |

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

| Полировальный барабан | 1986 |

|

SU1342713A1 |

| ПРИСПОСОБЛЕНИЕ К ШВЕЙНЫМ МАШИНАМ ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНОЙ СТРОЧКИ, НАПРИМЕР, ПРИ ПРОШИВАНИИ ПОЛИРОВАЛЬНЫХ КРУГОВ ИЗ ТКАНИ | 1940 |

|

SU58233A1 |

| Способ полирования | 1982 |

|

SU1215954A1 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Полировальный круг | 1987 |

|

SU1491688A2 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| Полировальный круг | 1984 |

|

SU1220767A1 |

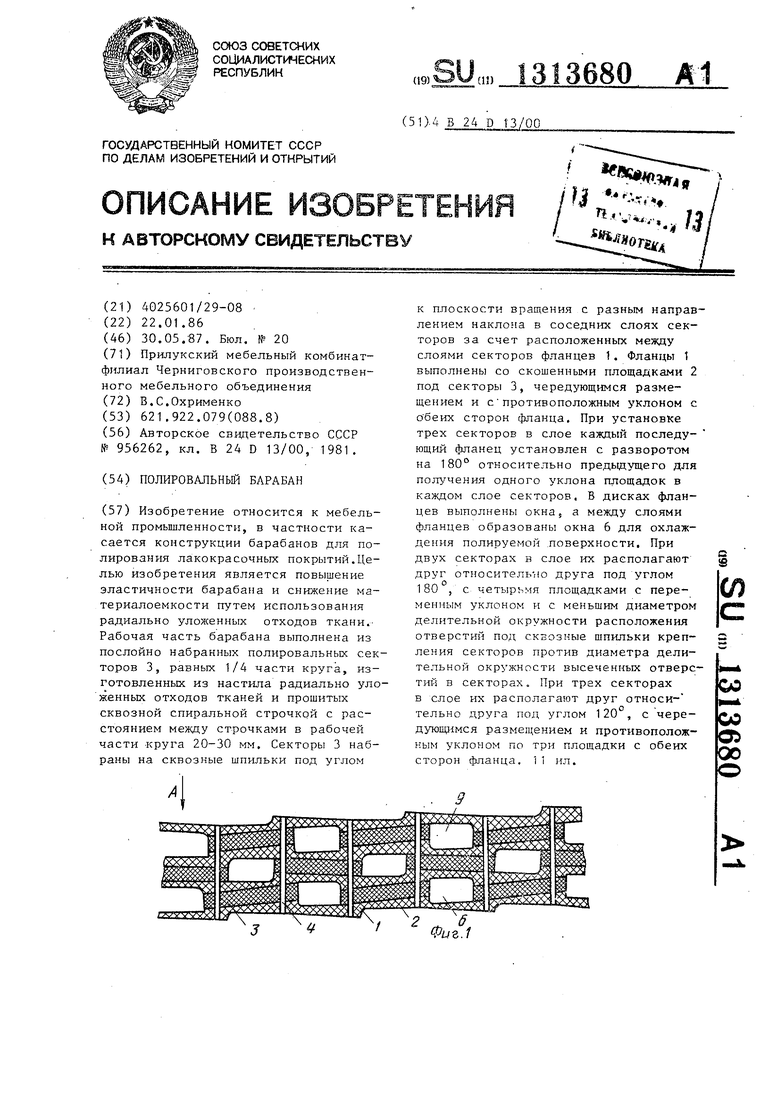

Изобретение относится к мебельной промышленности, в частности касается конструкции барабанов для полирования лакокрасочных покрытий.Целью изобретения является повышение эластичности барабана и снижение материалоемкости путем использования радиально уложенных отходов ткани. Рабочая часть барабана выполнена из послойно набранных полировальных секторов 3, равных 1/4 части круга, изготовленных из настила радиально уложенных отходов тканей и прошитых сквозной спиральной строчкой с расстоянием между строчками в рабочей части круга 20-30 мм. Секторы 3 набраны на сквозные шпильки под углом к плоскости вращения с разным направлением наклона в соседних слоях секторов за счет расположенньк между слоями секторов фланцев 1. Фланцы 1 выполнены со скошенными площадками 2 под секторы 3, чередующимся размещением и с противоположным уклоном с о беих сторон фланца. При установке трех секторов в слое каждый последующий фланец установлен с разворотом на 180° относительно предыдущего для получения одного уклона площадок в каждом слое секторов. В дисках фланцев выполнены окна 5 а между слоями фланцев образованы окна 6 для охлаждения полируемой .поверхности. При двух секторах в слое их располагают друг относитель .ю друга под углом 180 , с четырьмя площадками с переменным уклоном и с меньшим диаметром делительной окружности расположения отверстий под сквозные шпильки крепления секторов против диаметра делительной окружности высеченных отверстий в секторах. При трех секторах в слое располагают друг относи- тельно друга под углом 120 , с чере- дующ11мся размещением и противоположным уклоном по три площадки с обеих сторон фланца. 11 ил. i (Л С со со Од 00

Составитель Л.Сергеева Редактор Л.Пчелинская Техред Л.Олейник ;

Заказ 2168/16 Тираж 716 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг.И

Корректор С.Шекмар

| Полировальный диск | 1981 |

|

SU956262A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-30—Публикация

1986-01-22—Подача