113

Изобретение относится к промьпп- ленности строительных материалов, в частности к производству ячеистых бетонов.

Цель изобретения - повышение стабильности и однородности пористой структуры, а также повышение прочности бетона.

Предварительное смешение золы и фторангидрита в соотношении 1:(0,1- -0,4) позволяет уменьшить отрицательное влияние свободного оксида кальция. При соотношении золы и фторангидрита 1:0,09 свободный оксид .в зол гасится не полностью и изделия разрушаются. При содержании фторангидрита, обеспечивающем соотношении золы и фторангидрита 1:0,5, имеется избыток кислоты и как следствие резкое снижение прочности изделий,.

Введение на первой стадии помола активированной золы канско ачинских углей в соотношении нефелинового шлама и золы :(0,8-1) позволяет равномерно измельчить нефелиновый шлам и препятствует слипанию его частиц. При соотношении нефелинового шлама и золы 1:0,7 происходит слипание части шлама и помол затруднен. При соотно- шении нефелинового шлама и золы 1:1,1 возрастают энергозатраты на первоначальное измельчение нефелинового шлама.

Соотношение нефелинового шлама и золы : (2-3) на второй стадии помола обеспечивает окончательное измельчение золы и нефелинового Ешама при сохранении равномерного гранулометрического состава смеси,

При введении в сырьевую смесь большего количества золы прочность изделий заметно снюкается, а при со- .отношении нефелинового шлама и золы 1:1,9 ячеистая структура недостаточно однородна.

Размалывание на первой стадии смеси до фракции менее 200 мкм затрудняется в связи с увеличением времени помола. При получении фракции более 80 мкм при окончательном измельчении ячеистый материгш имеет низкую прочность.

Отличием предлагаемого способа от известного является предварительная обработка золы фторангидритом и дву- стадийньй помол нефелинового шлама совместно с обработанной золой канс-- ко-ачинских углей, приводящие к повышению стабильности и однородности

1 .2

ячеистой структуры, повышению прочности и снижению объемной массы изделий .

Пример. Изготовление сырьевой смеси проводят на основе золы от сжигания, канско-ачинских углей, которая имеет следующий химический состав, мас.%: Si02 28-34; 6,8- 9,1; 13,9-15,8; CaO 30-35;

MgO 4,5-6,0; SOg 0,8-1,9; 0,8- 1,6; п.п.п, 0,8-4,0; CaOce 6,5-10,2. Нефелиновый шлам имеет следующий химический состав, мас,%: SiO, 26,5- 30,5; СаО 48,9-52,3; 2,9-3,6;

AljiOj 2,8-3,5; 1,9-2,8; п,п.п. 6,8-7,3.

Фторангидрит (отход производства плавиковой кислоты) содержит, мас,%: СаО 26-34,2; SOj 56-63,5; 1016; HF 0,1-Oj15.

Золу предварительно смешивают с :фторангидритом в соотношении 1:О,f и помол нефелинового шлама и золы проводят в две стадии, причем на первой соотношение нефелинового шлама и зо- лы 1:0,8 и смесь измельчают до получения фракции менее 200 мкм, на второй стадии к полученной суспензии

добавляют золу до соотношения нефелинового шлама и золы 1:2 и окончательно измельчают смесь до получения фракции менее 80 мкм. Помол проводят при В/Т 0,4, При окончательном измельчении в состав смеси вводят хлористый кальций. Затем сырьевую смесь в трубосмесителе с подогревом до 30- 40 с смешивают с водным раствором алюминиевой пудры и мьша, полз ченную смесь заливают в формы, в кото- рьп происходит вспучивание и выдерживание ячеистого материала до автоклавной обработки в течение 6 ч,

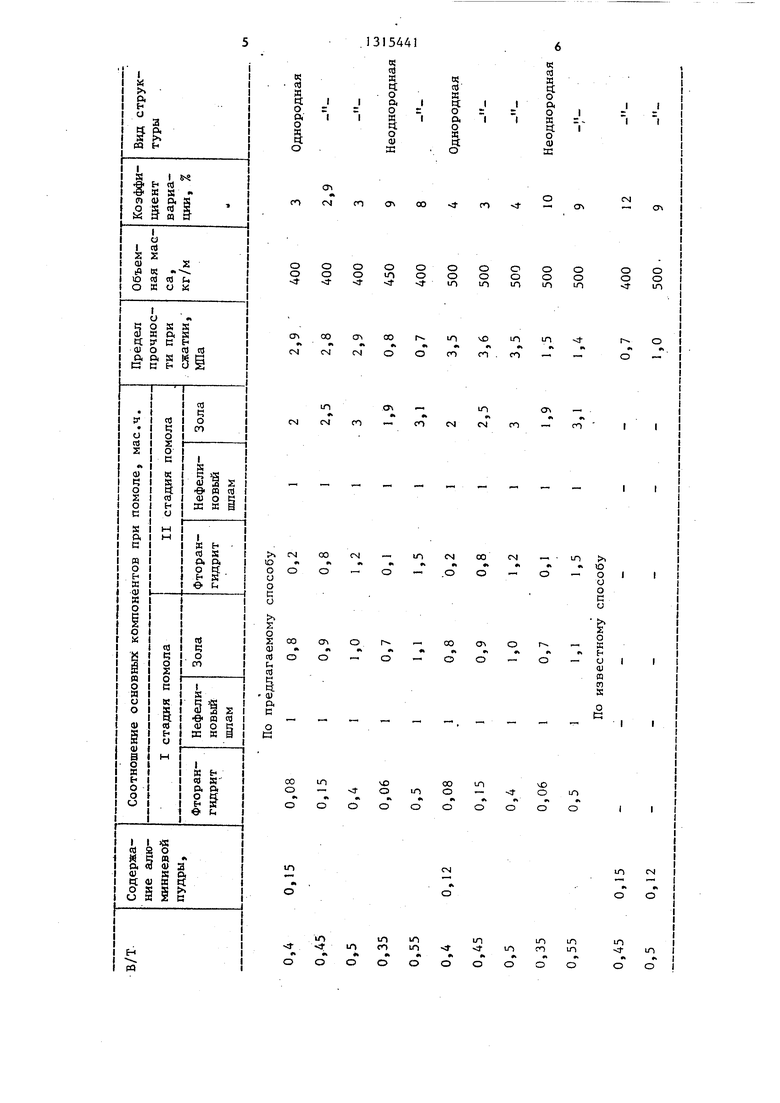

Аналогично готовят сырьевые смеси

при соотношении нефелинового шлама и золы 1:0,7; 1:0,9; 1:1; 1:1,1 (на первой стадии помола) и 1:1,9; 1:2,5; 1:3,1 (на второй стадии помола), значения В/Т для этих смесей приведены в таблице,

Б сырьевую смесь добавляют хло- ристый кальций в количестве 1 ,5 мае.7, (на сухое вещество). На основе полученных сырьевых смесей готовят ячеистую бетонную смесь по двум вариантам: в первом случае содержание алюминие313

вой пудры составляет 0,15 мас.%, а во втором случае 0,12 мас.%. Полученные при дальнейшей гидротермальной обработке образцы (кубы с ребром 10 см) испытывают на прочность при сжатии, объемную массу, также определяют коэффициент вариа.ции по плотности .и вид ячеистой структуры (визуально) . Гидротермальную обработку проводят по режиму 3 + 8 + 3 ч при . Для сравнения используют результаты, полученные при испытании кубов на основе сырьевых смесей, полученных по известному способу. Результаты испытаний приведены в таблице .

Как видно из табл. 1, применение предлагаемого способа позволяет по сравнению с известным повысить прочность изделий на 90%, снизить объемную массу. Коэффициент вариации по Плотности по предлагаемому способу 3-4% против 9-12% по известному способу, при этом полученные образцы обладают однородной ячеистой структурой .

14

Формула изобретений

Способ приготовления ячеистой бетонной смеси, включающий помол нефелинового шлама в водном растворе хлористого кальция, смешение полу- ченной суспензии с раствором мыла и алюминиевой пудры и заливку массы в форму, отличающийся тем, что, с целью повышения стабильности

и однородности пористой структуры, а также повышения прочности, при помоле к нефелиновому шламу добавляют золу, предварительно обработанную фторангидритом в соотношении зола :

: фторангидрит 1:0,1-0,4, а помол осуществляют при В/Т 0,4-0,5 в две стадии, причем на первой стадии вво- дят обработанную золу при соотношении зола : нефелиновый,щлам 1:0,8-1

и измельчают смесь до получения фракции 200 мкм, а на второй стадии к полученной суспензии добавляют обработанную золу до соотношения шлам : : зола 1:2-3 и окончательно измельчают смесь до получения фракции 80 мкм-в присутствии раствора хлористого кальция.

го

CTl

N|

Oi

с

о

1У1

CN

-ОЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| Зольно-ангидритовое вяжущее | 2015 |

|

RU2620673C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Способ получения вяжущего | 1981 |

|

SU1008185A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2014 |

|

RU2560740C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2277515C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2484066C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству автоклавных ячеистых бетонов. Целью изобретения является повышение стабильности и однородности пористой структуры, а также повышение прочности бе,тона. Способ заключается в том, что I при помоле к нефелиновому шламу добавляют золу, предварительно обработанную фторангидритом при соотношении золагфторангидрит 1:(0,1-0,4) а помол осуществляют при В/Т 0,4-0,5 в две стадии, причем на первой стадии вводят обработанную золу при соотношении нефелиновый шлам : зола 1:(0,8-1), измельчают смесь до получения фракции 200 мкм, а на второй стадии к полученной сус-- пензии добавляют обработанную золу до соотношения нефелиновый шлам : зола 1 ; (2-3) и окончательно измельчают смесь до получения фракции 80 мкм в присутствии раствора хлористого кальция. Применение способа позволяет повысить прочность изделий на 90%, снизить объемную массу. I табл. Q (Л со ел 4 4

О о

о о -J

00

Гч1

CVJ

Ю

#t

гч

со ш о -

Ш О

1Л

-it

о о

1Л о

Г :JО

о

1Л

о о in

о о о о о о

1ЛШin

о о

о о ш

00

о

г.

м

о

Л

« го

чО in in )

«t VkМ

го . fO - -

1- о

о -

ОЧ-

«««ъ

- ел

CV)

in

CN

У1-

м«

го-го

f

чО

о

in

ф,

о

оо

о

ш

i

о

п

о

v

о

о

ш

ч

о

in

м

о

CN

о

ш

со м

о

ш ш

о

1fls

о

in

in

«

о

ш

го

ш in

in

-

in о

| Способ приготовления пенобетонной смеси | 1979 |

|

SU857062A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления пористого строительного материала | 1974 |

|

SU535242A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-07—Публикация

1985-11-14—Подача