Изобретение относится к. молочной промышленности, а именно к способу размораживания творога.

Целью изобретения является ускорение процесса.

Способ размораживания творога осуществляют следуюпдим образом.

Во время дробления творога его одновременно подогревают воздухом с температурой 30-40°С и скоростью 1,3-1,7 м/с и продавливают раздробленную творожную массу через решетку с диаметром отверстий 40-50 мм с обдувом воздухом с той же температурой и скоростью до конечной температуры продукта от минус 1,5 до плюс 1,5°С.

Выбранные параметры являются оптимальными.для размораживания творога. Основным фактором, определяющим эффективность процесса теплообмена, является коэффициент теплоотдачи, повышение которого сокращает процесс размораживания на 30-40%. Дальнейшее увеличение скорости воздушного потока сокращает продолжительность размораживания лишь на 6-8%, в то же время возрастают энергозатраты и увеличиваются потери продукта в результате уноса частиц творога. Следовательно, увеличение скорости целесообразно вести до рациональной ее величины.

При скорости воздуха менее 1,3 м/с теплообмен значительно ухудшается и творог не размораживается до нужных параметров.

Максимальная теплоотдача наблюдается, если угол встречи набегающего потока воздуха и продукта (продукт выдавливается из решетки в форме цилиндрических палочек) равен 90°. Этот угол называется углом атаки -ф. Если направление движения потока воздуха составляет с плоскостью падающего продукта угол, отличный от 90°, то коэффициент теплоотдачи надо умножить на поправку ег), числовое значение которой приводится в справочнике.

При значении угла атаки в интервале 90-70° коэффициент теплоотдачи снижается незначительно, дальнейшее уменьшение угла атаки приводит к значительному его изменению. Таким образом, оптимальный теплообмен достигается при подаче воздуха на продукт под углом 70-90° к оси падающих цилиндров продукта или к пло скости решетки.

С целью получения однородного по структуре и консистенции продукта применена решетка с отверстиями диаметром 40- 50 мм.

При использовании решетки с диаметром отверстий менее 40 мм продукт с трудом продавливается через отверстия, забивая их замороженной массой, что увеличивает нагрузку на оборудование и повышает энергозатраты на его работу. Кроме того, нарушается структура творога, белковые зерна

раздавливаются и консистенция становится мажущейся. В этом случае по качеству получается не творог, характеризующийся чистым КИСЛО-МОЛО.ЧНЫМ вкусом и запахом и зернистой консистенцией, а продукт с невыраженным вкусом и пастообразной консистенцией, не характерной для творога.

При использовании рещетки с отверстиями диаметром более 50 мм творог хоQ рошо продавливается через отверстия, но в этом случае получают крупные куски неразмороженного продукта, которые не размораживаются при последующем обдуве теплым воздухом и впоследствии, в ходе технологического процесса, смерзаются в крупные

5 комки.

При продавливании творога через решетку интенсифицируется процесс размораживания за счет увеличения поверхности теплообмена, кроме того, получается однородная по размерам кусочков, температуре и

0 консистенции масса.

Согласно предлагаемому способу средняя конечная температура продукта после размораживания равна 0±1,5°С. В этом состоянии творог хорошо сохраняет форму

5 зерен, не слипается в комки и легко поддается расфасовке в любую тару, обладает стойкостью при хранении, так как при температуре О-5°С все нежелательные микробиологические процессы сильно замедлены. Размораживать творог до температуры вы0 ше 1,5°С нецелесообразно, так как увеличиваются энерго- и трудозатраты.

Продукт имеющий конечную температуру ниже минус 1,5°С является еще замороженным.

Температура размороженного продукта

5 О±1,5°С является рациональной и гарантирует запас качества на период от момента расфасовки до реализации или переработки. В ходе дальнейшего технологического процесса в раздробленном продукте происходит выравнивание температуры по всей массе.

Таким образом, применение воздуха с оптимальными параметрами (температура,скорость и угол подачи) и механического воздействия при продавливании творога через

5 отверстия рациональных размеров в определенной их последовательности для размораживания творога методом дробления создает новый положительный эффект и обеспечивает заданный уровень реологических характеристик (структура, консистенция),

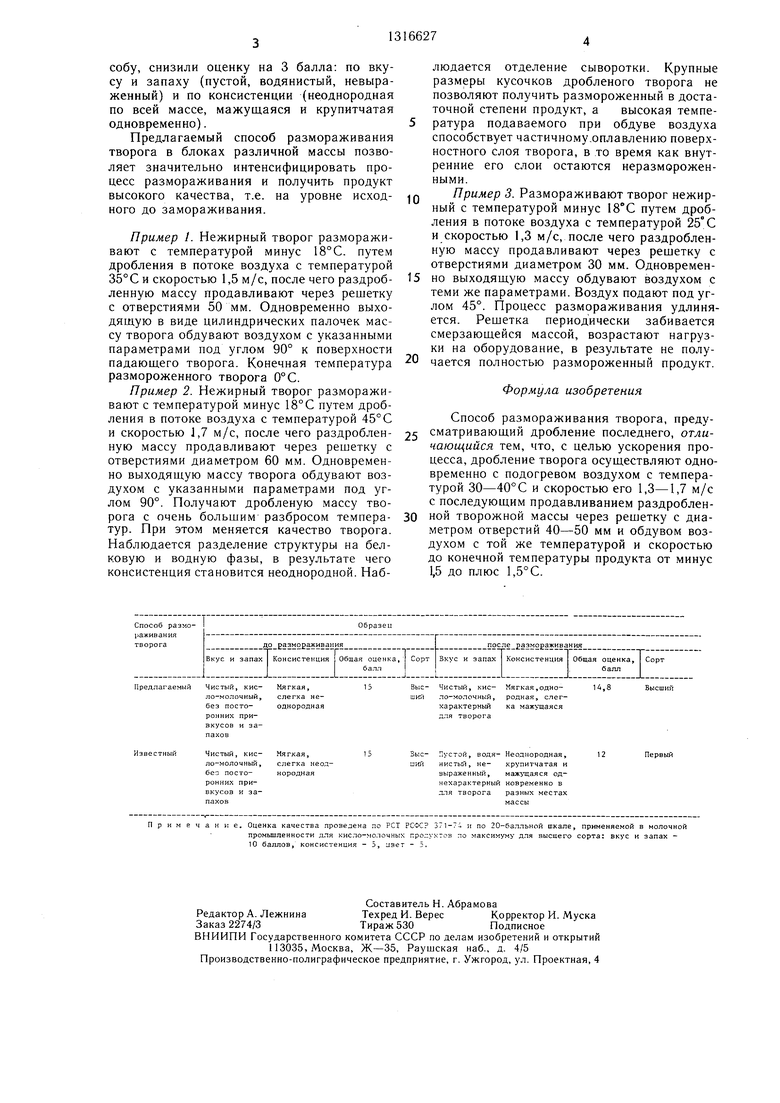

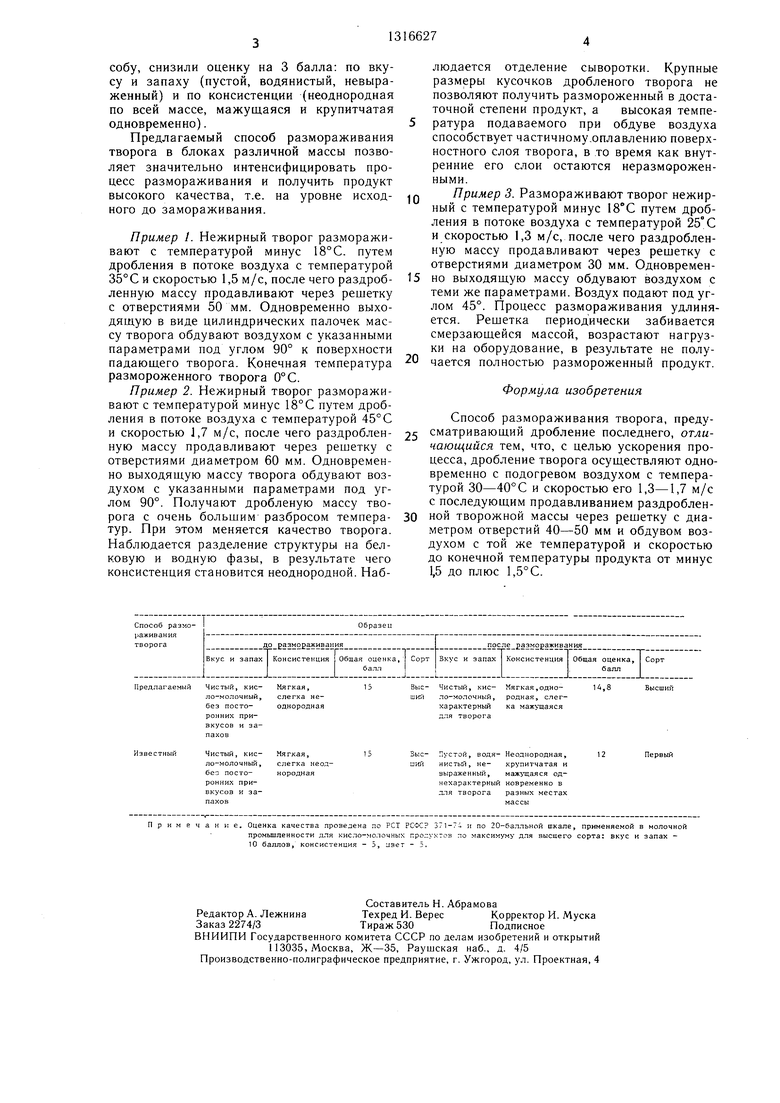

0 в течение всего технологического процесса. Из приведенной в табл. 1 органолепти- ческой оценки размороженного творога видно, что более высокую оценку как в исходном, так и в размороженном продукте получили образцы, размороженные по предла5 гаемому способу. Отмечены хороший вкус и консистенция творога, общая средняя балловая оценка равна 14,8 баллов. В то же время образцы, размороженные по известному способу, снизили оценку на 3 балла: по вкусу и запаху (пустой, водянистый, невыраженный) и по консистенции (неоднородная по всей массе, мажущаяся и крупитчатая одновременно).

Предлагаемый способ размораживания творога в блоках различной массы позволяет значительно интенсифицировать процесс размораживания и получить продукт высокого качества, т.е. на уровне исходного до замораживания.

Пример 1. Нежирный творог размораживают с температурой минус 18°С. путем дробления в потоке воздуха с температурой 35°С и скоростью 1,5 м/с, после чего раздробленную массу продавливают через решетку с отверстиями 50 мм. Одновременно выходящую в виде цилиндрических палочек массу творога обдувают воздухом с указанными параметрами под углом 90° к поверхности падающего творога. Конечная температура размороженного творога 0°С.

Пример 2. Нежирный творог размораживают с температурой минус 18°С путем дробления в потоке воздуха с температурой 45°С и скоростью J,7 м/с, после чего раздробленную массу продавливают через решетку с отверстиями диаметром 60 мм. Одновременно выходящую массу творога обдувают воздухом с указанными параметрами под углом 90°. Получают дробленую массу творога с очень большим разбросом температур. При этом меняется качество творога. Наблюдается разделение структуры на белковую и водную фазы, в результате чего консистенция становится неоднородной. НабПримечание, Оценка качества проведена по РСТ РСОС 371-7Д и по 20-балльной шкале, применяемой в молочной промышленности для кисло-молочных пролуктоз по максимуму для высшего сорта: вкус и запах - 10 баллов, консистенция - 5, цвет - 5.

Составите.ль Н. Абрамова

Редактор А. ЛежнинаТехред И. ВересКорректор И. Муска

Заказ 2274/3Тираж 530Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

людается отделение сыворотки. Крупные размеры кусочков дробленого творога не позволяют получить размороженный в достаточной степени продукт, а высокая температура подаваемого при обдуве воздуха способствует частичному.оплавлению поверхностного слоя творога, в то время как внутренние его слои остаются неразмороженными.

Пример 3. Размораживают творог нежирный с температурой минус 18°С путем дробления в потоке воздуха с температурой 25° С и скоростью 1,3 м/с, после чего раздробленную массу продавливают через решетку с отверстиями диаметром 30 мм. Одновремен- 5 но выходящую массу обдувают воздухом с теми же параметрами. Воздух подают под углом 45°. Процесс размораживания удлиняется. Решетка периодически забивается смерзающейся массой, возрастают нагрузки на оборудование, в результате не полу0

чается полностью размороженный продукт. Формула изобретения

Способ размораживания творога, преду- сматривающий дробление последнего, отличающийся тем, что, с целью ускорения процесса, дробление творога осуществляют одновременно с подогревом воздухом с температурой 30-40°С и скоростью его 1,3-1,7 м/с с последующим продавливанием раздроблен- ной творожной массы через решетку с диаметром отверстий 40-50 мм и обдувом воздухом с той же температурой и скоростью до конечной температуры продукта от минус 1,5 до плюс 1,5°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМОРАЖИВАНИЯ ТВОРОГА | 2010 |

|

RU2438337C1 |

| Способ производства рыбных сосисок и сарделек с полифункциональной добавкой | 2022 |

|

RU2800612C1 |

| СПОСОБ ПОДГОТОВКИ ПРОДУКТА К ХРАНЕНИЮ И РЕАЛИЗАЦИИ | 1998 |

|

RU2125690C1 |

| Способ получения детского творожка с использованием процесса замораживания | 2016 |

|

RU2634869C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНО-КОПЧЕНОЙ КОЛБАСЫ | 1996 |

|

RU2105479C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛАЗИРОВАННОГО ТВОРОЖНОГО СЫРКА | 2000 |

|

RU2197092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОЖНО-РАСТИТЕЛЬНОГО ПРОДУКТА | 2008 |

|

RU2370045C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ МОРСКИХ МОЛЛЮСКОВ | 2012 |

|

RU2505240C1 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ РЫБНОГО ФИЛЕ В БЛОКАХ | 1999 |

|

RU2154947C1 |

| КОЛБАСА ВАРЕНАЯ ДИАБЕТИЧЕСКАЯ ВЫСШЕГО СОРТА И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ВАРЕНОЙ ДИАБЕТИЧЕСКОЙ ВЫСШЕГО СОРТА | 2002 |

|

RU2209561C1 |

Изобретение относится к молочной промышленности, а именно к способу размораживания творога. Целью изобретения является ускорение процесса. Для размораживания творога последний дробят и одновременно подогревают воздухом с температурой 30-40°С, скоростью 1,3-1,7 м/с и продавливают раздробленную творожную массу через решетку с диаметром отверстий 40-50 мм и обдувом воздухом с той же температурой и скоростью до конечной температуры продукта от минус 1,5 до плюс 1,5°С. 1 табл. со О5 05 Ю

| Установка для дефростации творога | 1974 |

|

SU496992A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-15—Публикация

1985-07-03—Подача