Изобретение относится к области получения технологических смазок, в частности смазок, применяемых для обработки металлов давлением.

Известен способ получения смазки для холодной обработки металлов путем дистилляции жирных кислот, выделенных из растительных масел или технического жира, с последующим омылением полученного гудронного остатка с отношением насыщенных кислот к ненасыщенным 1,2-1,4 (Авт. свид. СССР 472150 "Способ получения смазки для холодной обработки металлов". Кл. С 10 М 5/14, С 11 С 1/10, Бюл. 20, 1975 г.).

Смазка, полученная этим способом, представляет собой продукт полного омыления гудронов от дистилляции жирных кислот и эффективна в процессах сухого волочения стальной проволоки, однако, вследствие высокой температуры плавления, не образует жидкой смазочной фазы в процессах деформации цветных металлов, мокрого волочения проволоки, что снижает ее эффективность в этих процессах.

Наиболее близким к предлагаемому способу является способ получения смазки для холодной обработки металлов давлением путем дистилляции жирных кислот, выделенных из соапстоков растительных масел, до получения гудронного остатка, содержащего 10-35% продуктов полимеризации и конденсации, омыление которого ведут раствором щелочи на глубину нейтрализации 35-40% из расчета по кислотному числу. (Авт. свид. СССР 407942 "Способ получения смазки для холодной обработки металлов давлением". Кл. С 10 М 5/14, Бюл. 47, 1974 г.).

Этот способ принят нами за прототип.

Недостатком способа является то, что продуктом, подвергаемым частичной нейтрализации водным раствором щелочи, является гудрон от дистилляции жирных кислот с высоким содержанием полимеризата и относительно низким кислотным числом.

Наличие полимеризата (до 30 мас.%) увеличивает вязкость смазки, загрязнение поверхности металла после деформации, затрудняет удаление смазки.

Низкое кислотное число омыляемого гудрона (50-70 мг КОН/г) не позволяет провести омыление на глубину нейтрализации, обеспечивающую высокую стабильность водных эмульсий смазки и достаточно высокое содержание свободных жирных кислот в смазочном концентрате, определяющем высокие антифрикционные свойства смазки.

Задачей предлагаемого изобретения является улучшение антифрикционных свойств смазки, повышение стабильности водных эмульсий, уменьшение загрязнения поверхности изделий после деформации.

Техническое решение задачи достигается тем, что дистилляции подвергают подсолнечное масло при температуре 230-260oС и остаточном давлении 1,50-8,0 КПа; выделенный дистиллят омыляют водным раствором щелочи (NаОН) из расчета но кислотному числу 60-150 мг КОН/г.

Подсолнечное масло, направляемое на дистилляцию, содержит 0,5-4,0 мас.% свободных жирных кислот. Омыление дистиллята проводят водным раствором щелочи концентрацией 15-20 мас.% при температуре 60-80oС с разбавлением водой до рабочей концентрации.

Приводим примеры осуществления предлагаемого способа и способа, принятого за прототип.

Пример 1 (прототип).

Дистилляции подвергают жирные кислоты, выделенные из соапстоков растительных масел, при температуре 225oС и остаточном давлении 1,33 кПа. Чистые жирные кислоты испаряются в нескольких секциях куба, а из последней секции при температуре 250oC отводится кубовый остаток (гудрон от дистилляции жирных кислот).

Полученный гудрон с кислотным числом 60 мг КОН/г омыляют 15%-ным водным раствором щелочи (NаОН) при температуре омыления 90oС из расчета по кислотному числу на 40 мг КОН/г. В процессе омыления получаемый концентрат разбавляют водой до 30 мас.%.

Пример 2.

Дистилляции подвергают подсолнечное масло при температуре 230oC и остаточном давлении 1,50 кПа. Полученный дистиллят с кислотным числом 130 мг КОН/г омыляют 20%-ным водным раствором щелочи (NaOH) при температуре 60oС из расчета по кислотному числу 60 мг КОН/г. В процессе омыления концентрат разбавляется водой до 30 мас.%.

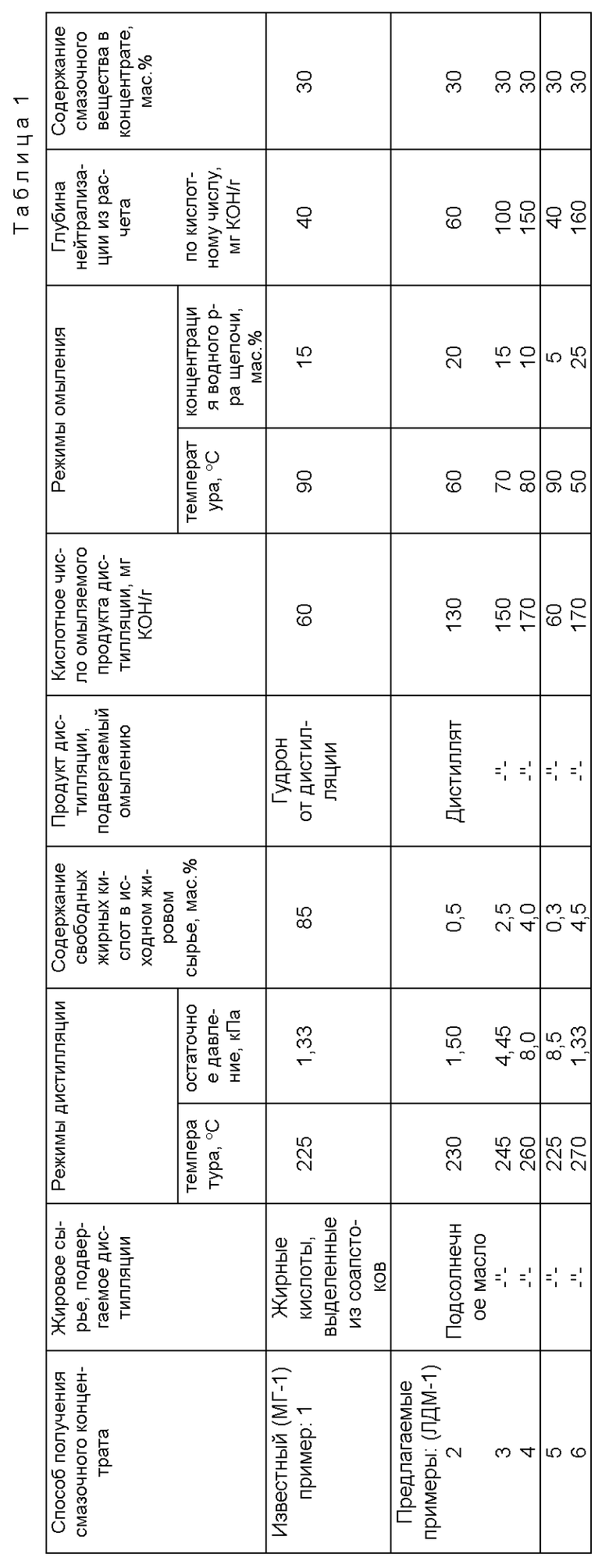

Технологические параметры процесса получения концентрата смазки по предлагаемому способу в примерах 2-6, а также способом, принятым за прототип, (пример 1) приведены в таблице 1.

При этом примеры 2, 3, 4 подтверждают возможность осуществления заявляемого способа, что отражено в формуле изобретения.

В примерах 5, 6 приведены запредельные значения параметров, при которых снижается эффективность способа. Эти примеры ограничивают область действия формулы изобретения и претензии авторов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научным источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявителем не обнаружен способ, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а сравнительный анализ способа, принятого за прототип, и заявляемого способа (таблица 1) позволил выявить совокупность существенных отличительных признаков в заявляемом объекте, изложенных в формуле изобретения.

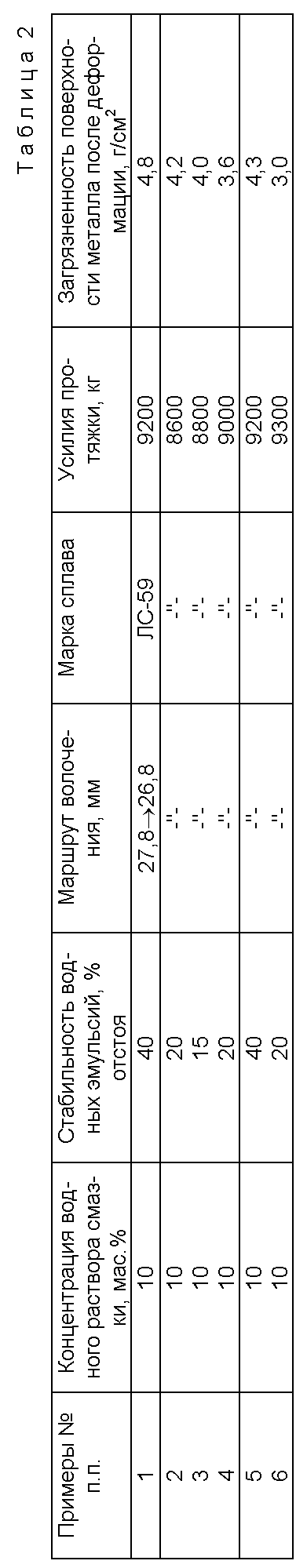

Результаты испытаний смазочного концентрата, полученного по предлагаемому способу, смазка ЛМД-1 в сравнении с прототипом МГ-1 приведены в таблице 2.

Испытания смазок проводились при волочении шестигранных прутков из сплава ЛС-59 по маршруту 27,8-->26,8 мм в один проход.

В качестве смазок испытывались 10%-ные водные эмульсии смазки МГ-1, принятой за прототип (пример 1), и смазки ряда ЛМД-1, полученные по предлагаемому способу (примеры 2-6).

В ходе испытаний определяли усилия протяжки и загрязненность поверхности металла после деформации. Определяли также стабильность 10%-ных водных эмульсий испытываемых смазок.

Анализ результатов, представленный в таблицах 1, 2, показывает, что предлагаемый способ позволяет по сравнению с прототипом улучшить антифрикционные свойства смазок (снизить усилия протяжки с 9200 кг до 8600-9000 кг), повысить стабильность водных эмульсий (15-20% отстоя вместо 40%), снизить загрязненность поверхности металла после деформации (3,6-4,2 г/см2 вместо 4,8 г/см).

Оптимальными режимами дистилляции являются температура 230-260oС и остаточное давление 1,50-8,0 кПа.

Снижение температуры дистилляции ниже 230oС при остаточном давлении более 8,0 кПа не позволяет достаточно полно выделить из масла жирные кислоты и получить дистиллят с достаточно высоким кислотным числом (пример 5), а повышение температуры дистилляции выше 260oС и снижение остаточного давления ниже 1,50 кПа не приводит к дальнейшему повышению эффективности способа (пример 6).

Оптимальным содержанием свободных жирных кислот в дистиллируемом подсолнечном масле с точки зрения полноты их выделения и свойств получаемого дистиллята является 0,5-4,0 мас.%.

Снижение их содержания ниже 0,5 мас.% не позволяет получить дистиллят с достаточно высоким кислотным числом (пример 5), а увеличение содержания жирных кислот в исходном масле более 4 мас.% не приводит к повышению кислотного числа получаемого дистиллята (пример 6).

Кислотное число получаемого дистиллята является одним из основных показателей, определяющих его ценность при получении мыльно-масляных смазок.

Достаточно высокое кислотное число дистиллята, получаемого при оптимальных параметрах процесса (примеры 2, 3, 4), позволяет получить продукты с различной глубиной омыления при высоком содержании свободных жирных кислот по сравнению с прототипом и достаточном количестве омыленных жирных кислот, обеспечивающем стабильность эмульсий более высокую, чем у прототипа.

Прямое омыление жирных кислот при нейтрализации дистиллята позволяет проводить процесс при температуре 60-80oС и концентрации щелочи (NаОН) 10-20 мас.% (примеры 2, 3, 4).

Повышение температуры нейтрализации до 90oС и выше может привести к интенсивному пенообразованию и выбросу смазки из реактора (пример 5).

Снижение температуры нейтрализации ниже 60oС замедляет процесс омыления (пример 6).

Повышение концентрации водного раствора щелочи выше 20% создает условия для загущения смазки на начальном этапе нейтрализации, особенно при недостатке воды на этом этапе (пример 6).

Снижение концентрации водного раствора щелочи ниже 10% снижает скорость нейтрализации и может приводить к снижению концентрации конечного продукта, особенно при избытке воды на начальном этапе нейтрализации (пример 5).

Глубина нейтрализации высококислотного жирового сырья наиболее существенным образом влияет на эффективность мыльно-масляных смазок.

У прототипа она ограничивается низким кислотным числом омыляемого продукта. Снижение глубины нейтрализации гудрона в этом случае приводит к полному и быстрому расслоению эмульсии, а повышение глубины нейтрализации до предела снижает содержание свободных жирных кислот, что отрицательно сказывается на антифрикционных свойствах смазки.

Оптимальной глубиной нейтрализации дистиллята в предлагаемом способе является 60-150 мг КОН/г из расчета по кислотному числу.

Снижение глубины нейтрализации ниже 60 мг КОН/г резко снижает стабильность водных эмульсий смазки и увеличивает усилия протяжки (пример 5).

Увеличение глубины нейтрализации более 150 мг КОН/г приводит к снижению антифрикционных свойств смазки (повышение усилий протяжки) за счет низкого содержания в ней свободных жирных кислот (пример 6).

Следует отметить, что во всех примерах (2-6) испытаний новой смазки снижается загрязненность поверхности металла после деформации по сравнению с прототипом, что объясняется различным содержанием полимеризата в гудроне и дистилляте.

Таким образом, предлагаемый способ получения концентрата технологической смазки позволяет

- получить концентрат технологической смазки с различным содержанием свободных жирных кислот и омыленного продукта;

- повысить стабильность водных эмульсий смазки;

- улучшить антифрикционные свойства смазки;

- снизить загрязненность поверхности металла после деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2333240C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКИСЛОТНОГО МАСЛЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2235123C1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТЕХНИЧЕСКОГО МЫЛА | 1999 |

|

RU2159797C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2324727C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВЫСШИХ НЕНАСЫЩЕННЫХ ЖИРНЫХ КИСЛОТ | 2004 |

|

RU2264444C1 |

Использование: получение технологических смазок, применяемых, в частности, для обработки металлов давлением. Сущность: дистилляции подвергают подсолнечное масло при температуре 230-260oС и остаточном давлении 1,5-8,0 кПа с последующим омылением полученного дистиллята из расчета по кислотному числу 60-150 мг КОН/г. Предпочтительно подсолнечное масло содержит 0,5 до 4,0 мас.% свободных жирных кислот. Омыление проводят водным раствором щелочи концентрации 10-20 мас. % при температуре 60-80oС. Технический результат - повышение стабильности водных эмульсий смазки, улучшение ее антифрикционных свойств, снижение загрязненности поверхности металла после деформации. 3 з. п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДИОЙ ОБРАБГГПОГ МЕТАЛЛОВ ДАВЛЕНИЕМ | 0 |

|

SU407942A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| US 3915872 A, 28.10.1975 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2029780C1 |

Авторы

Даты

2003-09-27—Публикация

2002-04-24—Подача