113

Изобретение относится к способам управления процессом сгущения пульпы и может быть использовано в глиноземном производстве для разделения пульп на твердую и жидкую фазы методом отстаивания.

Цель изобретения - улучшение качества сгущения пульпы за счет снижения количества жидкой фазы в выгружаемом из аппарата шламе.

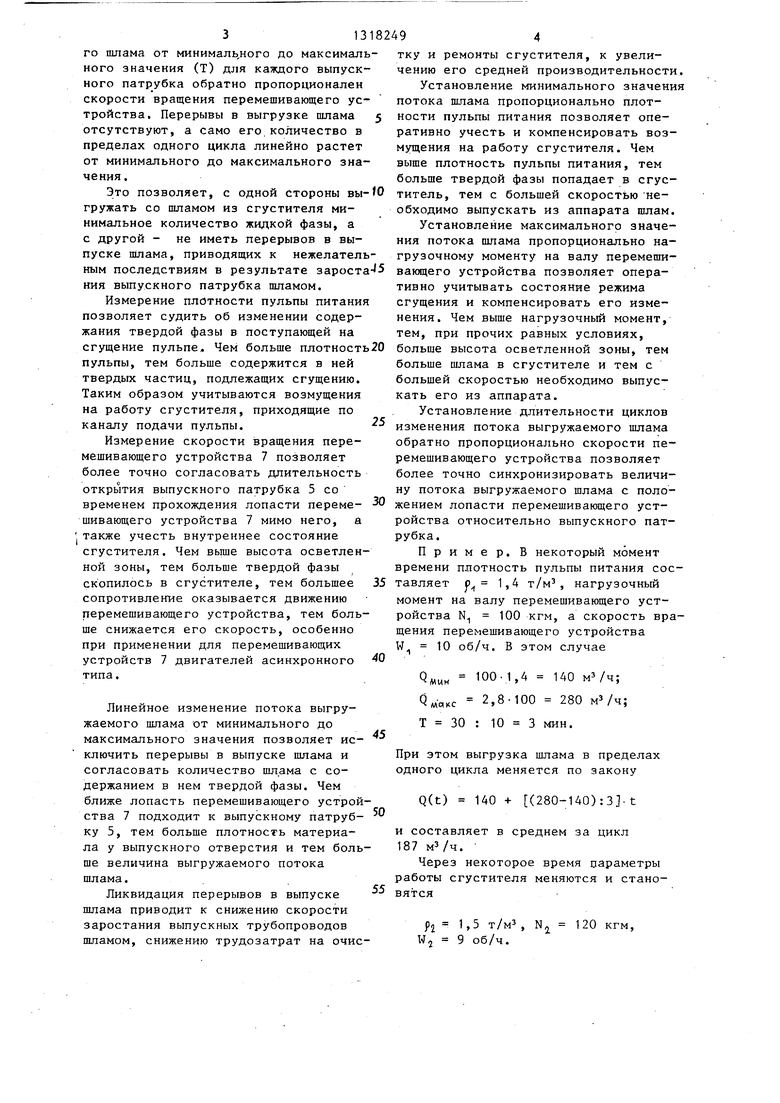

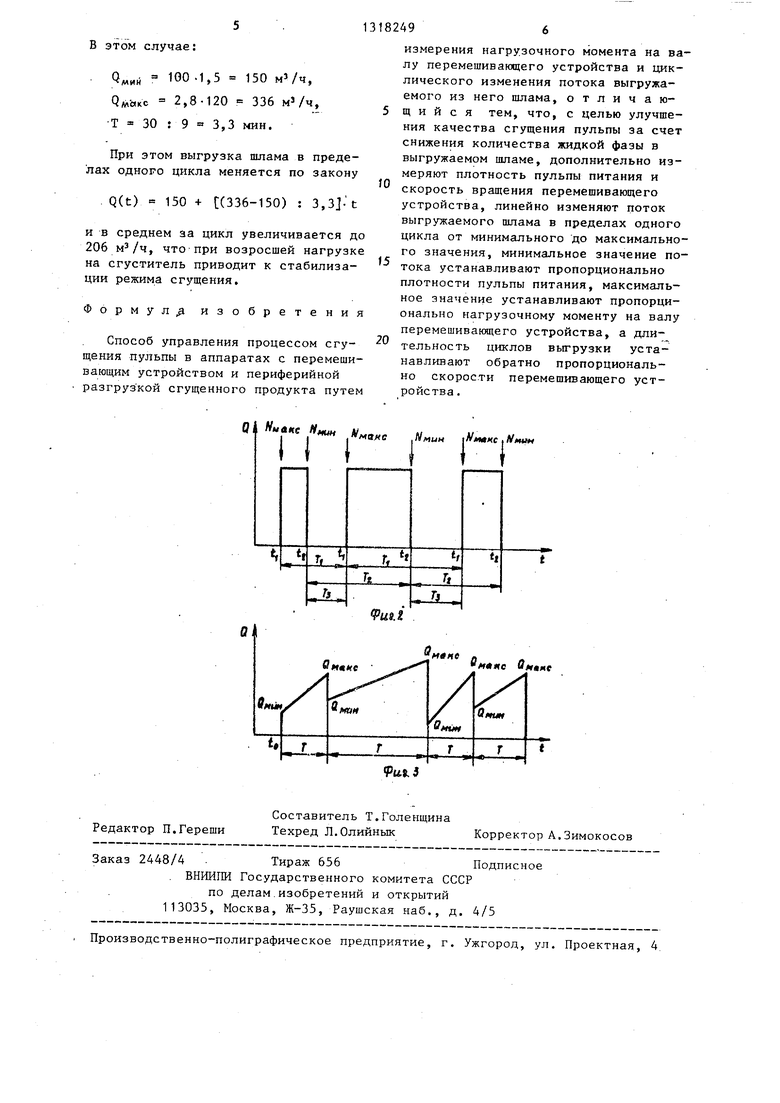

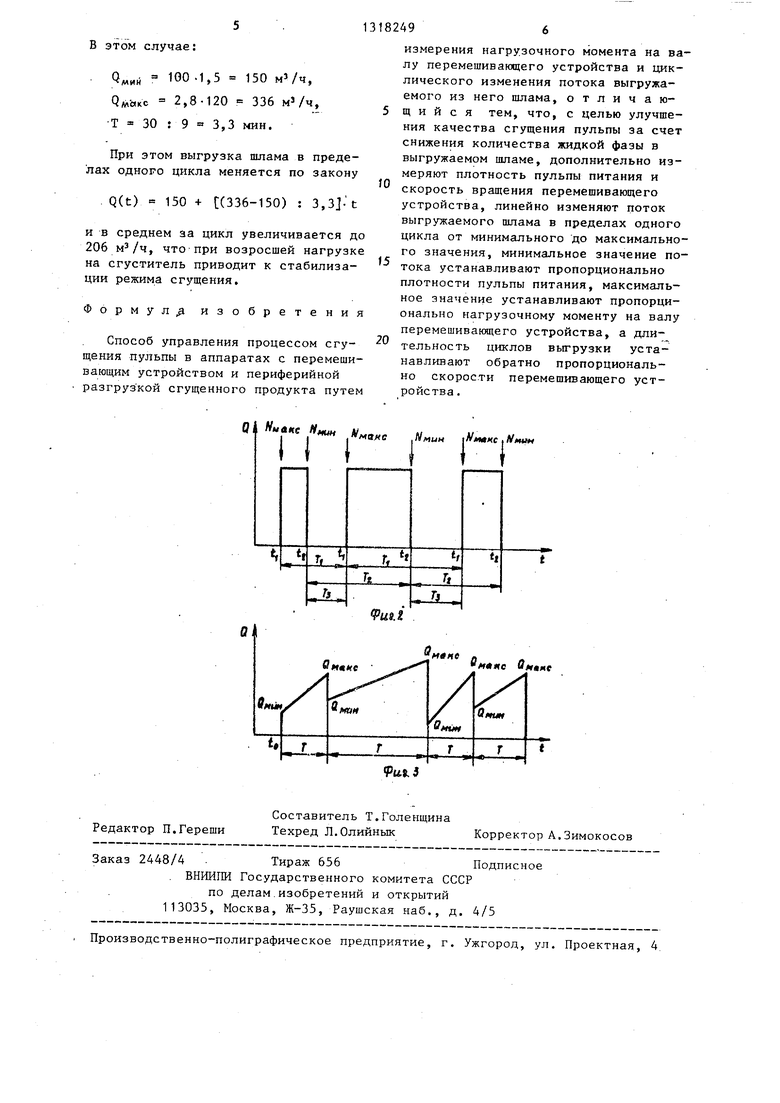

На фиг,1 представлена принципиальная схема системы управления, реализующей способ; на фиг.2 и 3 - графики изменения во времени потоков выгружаемого шлама при применении известного и предлагаемого способа соответственно.

Способ управления процессом сгущения пульпы осуществляется следующим образом,

В сгустительный аппарат 1 по трубопроводу 2 поступает пульпа красного шлама, Алюминатный раствор по трубопроводу 3 сливается через перелив- ной порог аппарата 1 и шлам 4 выпускается через разгрузочные патрубки 5 Лопасти 6 перемешивающего устройства 7 с валом и двигателем непрерывно подгребают шлам к разгрузочным патрубкам 5,

Плотность пульпы питания измеряют плотномером 8. Величину нагрузочного момента на валу перемешивающего устройства 7 измеряют силоизмеритель- ным датчиком 9. Скорость вращения перемешивающего устройства 7 измеряют с помощью тахогенератора 10.

. Информация о значениях измеренных параметров поступает в вычислительный блок-регулятор 11, который рассчитывает величины длительности цикла, значения минимального и макси

мального управляющего воздействия и вырабатывает сигнал, пропорциональный необходимой в каждый данный момент степени открытия запорного элемента 12 разгрузочного патрубка 5. Алгоритм работы вычислительного блок-регулятора 11 реализован программой обработки входных данных и расчета управляющих воздействий

Q(t) Q

/ Т

t;

мин

к.

f

5

0

5

Т

где Q(t) - сигнал, пропорциональный необходимой степени открытия запорного элемента в момент времени t от начала очередного цикла, пропорциональный потоку шлама в момент времени t; - соответственно минимальное и максимальное значение потока выгружаемого шлама;

J - плотность пульпы питания;

N - величина нагрузочного момента на валу перемешивающего уст-, ройства;

W - скорость вращения перемешивающего устройства;

Т - длительность (частота) циклов изменения потока шлама; Kj - настроечные коэффициенты.

В случае применения известного способа моменты открытия запирающего устройства выпускаемого патрубка (t) соответствуют моментам времени, ког- 5 да нагрузочный момент на валу перемешивающего устройства N достигает

0

К,, к

1

максимального значения N

М«КС

моменты

закрытия запирающего устройства (tj) соответствуют моментам времени, ког- 40 да нагрузочный момент N достигает

минимального значения N.

(фиг.2).

Периодичность открытия-закрытия выпускного патрубка (интервалы времени Т., и Tj) и длительность нахождения

45 его в закрытом состоянии (Т,) непостоянны, что приводит к усиленному его зарастанию оставшимся шламом,снижению производительности аппарата и повышенным трудозатратам на его чист50 ку.

В случае применения известного способа (фиг.З) момент времени t начала изменения степени открытия каждого выпускного патрубка синхронизиро55 ван при включении системы с моментом прохождения лопасти перемешивающего устройства мимо данного патрубка.Период изменения количества выгружаемого шлама от минимального до максимального значения (Т) для каждого выпускного патрубка обратно пропорционален скорости вращения перемешивающего устройства. Перерывы в выгрузке шлама 5 отсутствуют, а само его.количество в пределах одного цикла линейно растет от минимального до максимального значения.

Это позволяет, с одной стороны вы- О титель, тем с большей скоростью не

гружать со шламом из сгустителя минимальное количество жидкой фазы, а с другой - не иметь перерывов в выпуске пшама, приводящих к нежелательным последствиям в результате зароста ния выпускного патрубка шламом.

Измерение плотности пульпы питания позволяет судить об изменении содержания твердой фазы в поступающей на сгущение пульпе Чем больше плотность пульпы, тем больше содержится в ней твердых частиц, подлежащих сгущению. Таким образом учитываются возмущения на работу сгустителя, приходящие по каналу подачи пульпы.

Измерение скорости вращения перемешивающего устройства 7 позволяет более точно согласовать длительность открытия выпускного патрубка 5 со временем прохождения лопасти перемешивающего устройства 7 мимо него, а также учесть внутреннее состояние сгустителя. Чем выше высота осветленной зоны, тем больше твердой фазы скопилось в сгустителе, тем большее сопротивление оказывается движению перемешивающего устройства, тем больше снижается его скорость, особенно при применении для перемешивающих устройств 7 двигателей асинхронного типа.

Линейное изменение потока выгружаемого шлама от минимального до максимального значения позволяет исключить перерывы в выпуске шлама и согласовать количество шлама с содержанием в нем твердой фазы. Чем ближе лопасть перемешивающего устройства 7 подходит к выпускному патруб ку 5, тем больше плотность материала у выпускного отверстия и тем больше величина выгружаемого потока шлама.

Ликвидация перерывов в выпуске шлама приводит к снижению скорости заростания выпускных трубопроводов шламом, снижению трудозатрат на очис

тку и ремонты сгустителя, к увеличению его средней производительности. Установление минимального значения потока шлама пропорционально плотности пульпы питания позволяет оперативно учесть и компенсировать возмущения на работу сгустителя. Чем выше плотность пульпы питания, тем больше твердой фазы попадает в сгус

обходимо выпускать из аппарата шлам.

Установление максимального значения потока шлама пропорционально нагрузочному моменту на валу перемешивающего устройства позволяет оперативно учитывать состояние режима сгущения и компенсировать его изменения. Чем выше нагрузочный момент, тем, при прочих равных условиях, больше высота осветленной зоны, тем больше шлама в сгустителе и тем с большей скоростью необходимо выпускать его из аппарата.

Установление длительности циклов изменения потока выгружаемого шлама обратно пропорционально скорости перемешивающего устройства позволяет более точно синхронизировать величину потока выгружаемого шлама с положением лопасти перемешивающего устройства относительно выпускного патрубка.

П р и м е р. В некоторый момент времени плотность пульпы питания сос- тавляет р 1,4 т/м , нагрузочный момент на валу перемешивающего устройства N. 100 кгм, а скорость вра

щения перемешивающего устройства W. 10 об/ч. В этом случае

/ч; /ч;

55

50

При этом выгрузка шлама в пределах одного цикла меняется по закону

Q(t) 140 + (280-140) t

и составляет в среднем за цикл 187 мз/ч.

Через некоторое время параметры работы сгустителя меняются и становятся

Рг 1,5 т/мз,

Wj 9 об/ч.

N, 120

кгм.

В этом случае:

QM«H 100 -1,5 150 м /ч, Qwaicc 2,8-120 336 м /ч, Т 30 : 9 3,3 мин.

При этом выгрузка шлама в пределах одного цикла меняется по закону

. Q(t) 150 + (336-150) : 3,

и в среднем за цикл увеличивается до 206 , что при возросшей нагрузке на сгуститель приводит к стабилизации режима сгущения.

Формулу изобретения

Способ управления процессом сгущения пульпы в аппаратах с перемешивающим устройством и периферийной разгрузкой сгущенного продукта путем

измерения нагрузочного момента на валу перемешивающего устройства и циклического изменения потока выгружаемого из него шлама, отличающийся тем, что, с целью улучшения качества сгущения пульпы за счет снижения количества жидкой фазы в выгружаемом шламе, дополнительно измеряют плотность пульпы питания и скорость вращения перемешивающего устройства, линейно изменяют поток выгружаемого шлама в пределах одного цикла от минимального до максимального значения, минимальное значение потока устанавливают пропорционально плотности пульпы питания, максимальное значение устанавливают пропорционально нагрузочному моменту на валу перемешивающего устройства, а длительность циклов выгрузки устанавливают обратно пропорционально скорости перемешивающего устройства .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СГУЩЕНИЯ ПУЛЬПЫ | 2007 |

|

RU2373987C2 |

| Сгуститель-классификатор | 1987 |

|

SU1472089A1 |

| Сгуститель | 1990 |

|

SU1710097A1 |

| Способ сгущения суспензий и аппарат для его осуществления | 1990 |

|

SU1766451A1 |

| ПЛАСТИНЧАТЫЙ СГУСТИТЕЛЬ | 1991 |

|

RU2022611C1 |

| Способ управления процессом сгущения пульпы | 1989 |

|

SU1731253A1 |

| АППАРАТ ДЛЯ СГУЩЕНИЯ СУСПЕНЗИИ БЕЛИТОВОГО ШЛАМА | 2014 |

|

RU2572322C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| Сгуститель | 1983 |

|

SU1223952A1 |

| Сгуститель | 1983 |

|

SU1099976A1 |

Изобретение относится к способам управления процессом сгущения пульпы. может быть использовано в глинозем- ном производстве и позволяет повысифь качество процесса сгущения пульпы за счет уменьшения количества жидкой фазы, выпускаемой со шламом. Поток выпускаемого шлама циклически изменяют, длительность цикла зависит от скорости движения перемешивающего устройства. Изменение потока в пределах одного цикла линейное, от минимального до максимального значения. Предельные значения потока зависят от плотности пульпы питания и нагрузочного момента на валу перемешивающего устройства. Способ реализуется системой автоматического регулирования, включающей контур регулирования расхода выгружаемой пульпы, датчик 8 плотности, датчик 9 величины нагрузочного момента, датчик 10 скорости вращения перемешивающего устройства 7, связанные с регулятором 11, воздействующим на исполнительный механизм 12. 3 ил. S (Л со 00 to J со ./

йене

Омлтс О

м«ме Чмвме

Фы,.3

Редактор П.Гереши

Составитель Т.Голенщина Техред Л.Олийнык

Заказ 2448/4 Тираж 656Подписное

. ВНИИПИ Государственного комитета СССР

по делам.изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| Патент ФРГ № 1767909, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Система автоматического управления выгрузкой сгущенного продукта | 1977 |

|

SU697143A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления режимом работы сгустителя | 1973 |

|

SU633549A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1989 |

|

RU2028548C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-23—Публикация

1985-11-25—Подача