соединен с выходом измерителя толщины полосы, первые входы блоков вычисления длины дуги захвата соединены с выходами эадатчиков радиусов рабочих эалков с учетом их упругого сжатия под полосой, вторые - с выходами суммирующих усилителей соответствующих, клетей, первые входы вторых блоков умножения каждой клети соединены с выходами первых блоков умноження соответствующих кле- тей, вторые - с выходами блоков вычисления длины дуги захвата металла валками соответствующих клетей, а входы время - импульсных преобразователей соединены с выходами вторых блоков умножения соответствующих клетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля износа валков в процессе прокатки | 1980 |

|

SU929262A1 |

| Измеритель длины проката | 1977 |

|

SU778839A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке листа на клин | 1980 |

|

SU942840A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке полос | 1981 |

|

SU1007773A1 |

| Устройство для измерения межклетевого натяжения на непрерывном стане горячей прокатки | 1980 |

|

SU876230A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для регулирования толщины полосы | 1988 |

|

SU1585039A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ИЗНОСА ВАЛКОВ КЛЕТЕЙ НЕПРЕРЫВНОЙ ГРУППЫ ПРОКАТНОГО СТАНА, содержащее измерители усилия и скорости прокатки, первый блок умножения, время-импульсный преобразователь, блок распределения импульсов , блок счетчиков импульсов, регистратор износа и измеритель ширины, причем первый и второй входы первого блока умножения соединены соответственно с вьжодами измерителя усилия и измерителя скорости прокатки, выход время-импульсного преобразователя соединен с первым входом блока распределения импульсов, второй вход которого соединен с выходом измерителя ширины, а блок распределения импульсов, блок счетчиvyJBj импульсов и регистратор износа соединены последовательно, блок распределения импульсов содержит преобразователь аналог - код, дешифратор, генератор импульсов, запускающую схему И и импульсные каналы по числу контролируемых по длине валка участков, причем Каждый калал, 1сроме канала, соответствующего наибольшей ширине полосы, состорт из схем И и ИЛИ, при этом первый вход схемы ИЛИ каждого канала соединен с выходом дешифратора, второй вход соединен с выходом схемы ИЛИ последующего канала, выход схемы ИЛИ каждого канала соединен с первым входом схемы И соответствующего канала, выход которой является выходом блока, а второй вход каждой схемы И соединен с. выходом запускающей схемы И, первый вход которой .является входом блока, а второй соединен с выходом генератора импульсов, последний выход дешифратора соединен со схемой И непосредственно, отличающееся тем, что, с целью повышения точности и качества прокатываемых полос путем повышения точности контроля износа по длине бочки валков клетей непрерывной группы стана, оно (Л дополнительно содержит измеритель толщины полосы на выходе из послед-ней клети, блок вычисления величины секундного объема металла, блоки деления для всех клетей, кроме последней, суммирующие усилители, задатчики радиусов рабочих валков с учете их упругого сжатия под поо лосой, блоки вычисления длины дуги О) 1 захвата металла валками и вторые блокТч умножения,причем первый вход блоо ка вычисления величины секундного ND О 4 объема металла соединен с ыходом измерителя толщины полосы/ второй с выходом гИзмерителя скорости про катки в последней клети, первые входы блоков деления соединены с выходом блока вычисления величины секундного объема металла, вторые с выходами измерителей скорости прокатки соответствующих клетей, первые входы суммирующих усилителей соединены б выходами блоков деления предыдущей клети, вторые входы всех суммирукяцих усилителей, кроме усцлителя последней клети, соединены с выходами блоков деления соответствующих клетей, второй вход сумми Рующего усилителя последней клети

1

ЙГзобретение относится к прокатному производству, а именно к контролю износа рабочих валков на листовых станах горячей и холодной прокатки.

Известно устройство для контроля износа валков пУтем сочетания сиг. налов давления и скорости прокатки,

содержащее .тахометр в качестве из мерителя скорости прокатки и месдозу в качестве измерителя усилия прокатки, ваттметр и усилители, причем вход одного усилителя соединен с выходом тахометра, вход второго усилителя соединен с выходом месдозы, а выходы усилителей соединены со входом ваттметра i .

Однако при работе этого устройства контролируется только среднее значение износа по длине бочки вал ков, а его распределение не контролируется, что приводит к ухудшению полос по планшетности и поперечной разнотолщииности.

Наиболее близким к предлагаемому по технической сущности и дости гаемому результату является устройство для автоматического контроля износа валков в процессе прокатки, содержащее измерители усилия и скорости прокатки, первый блок умножения, время-импульсный преобразователь, блок распределения импульсов, блок счетчиков импульсов, регистратор износа и измеритель ширины, причем первый и второй входы первого блока умножения соединены соответственно с выходами измерителя усилия и измерителя скорости прокатки, выход времяимпульсного преобразователя соединен с первым входом блока распределения импульсов, второй вход которого соединен с выходом измерителя ширины, а блок распределения импульсов, блок счэтчиков импульсов и регистратор износа соединены последовательно, блок распределения импульсов содержит преЬбразователь аналог-код, дешифратор, генератор импульсов, запускающую схему и и импульсные каналы по числу контролируемых по длине: валка участков, причем каждый канал, кроме канала, соответствующего наибольшей ширине полосы, состоит из схем И и ИЛИ, причем первый вход схемы ИЛИ каждого каналасоединен с выходом дешифратора, второй вход соединен с выходом схемы ИЛИ последующего канала, выход схемы ИЛИ каждого канала соединен с первым входом схемы И соответствующего канала, выход которой является выходом блока, а второй вход каждой схемы И соединен с выходом запускающей схемы И, первый вход которой является входом блока, а вто5 рой соединен с выходом генератора

импульсов, последний выход дешифратора соединен со схемой И непосредствеКно.

Однако при работе этого устройства не учитываются параметры очага дефор ции, а точнее длина ,дуги захвата металла валками, равная

е.

5 Д с РйДиус валков с учетом их упруго.го сжатия под полосой;uh - абсолютное обжатие металла

в клети.

Этот параметр необходимо учитывать потому, что каждь1й участок валка по диаметру находится в контакте с полосой время, пропорциональное длине дугм захвата, которая существенно меняется при изменении типо5 размера прокатываемой полосы, поскольку величина RC исйт, в основном, от усилия прокатки, а величина u.h - от режима обжатия полосы.

Цель изобретения - повышение точ0 НО9ТИ и качества прокатыраемых полос за счет повышения точности автоматического контроля износа по длине бочки всшков клетей непрерывной группы ctaHa.

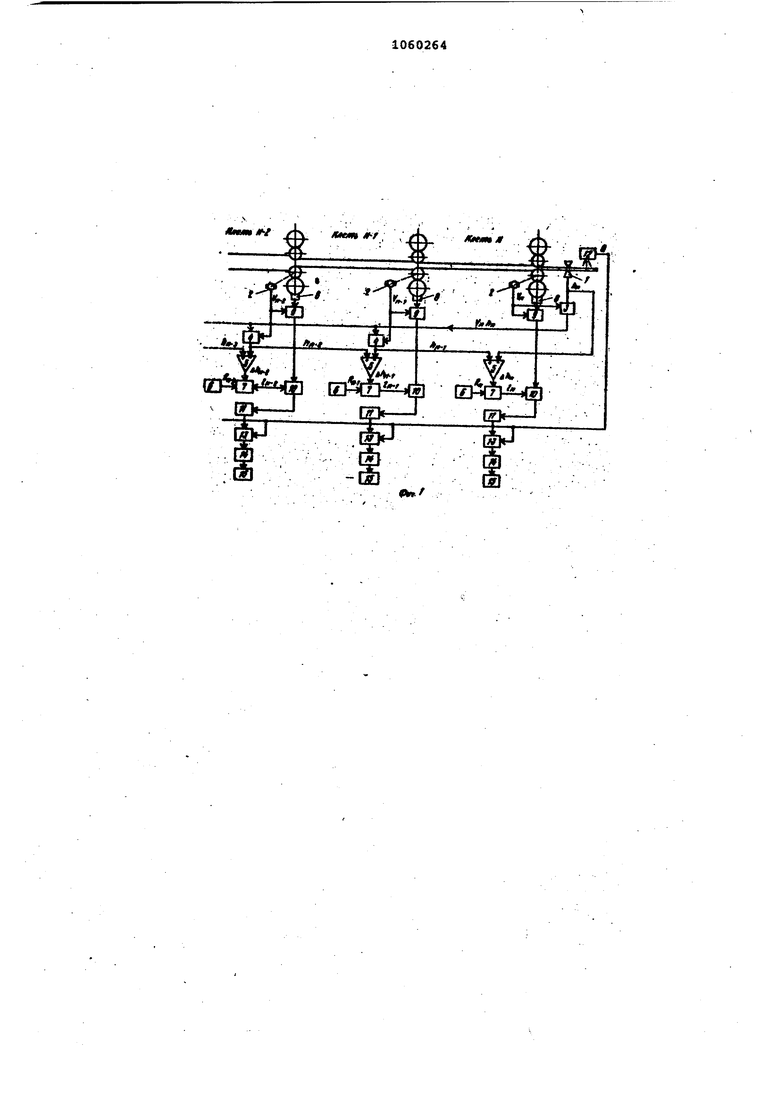

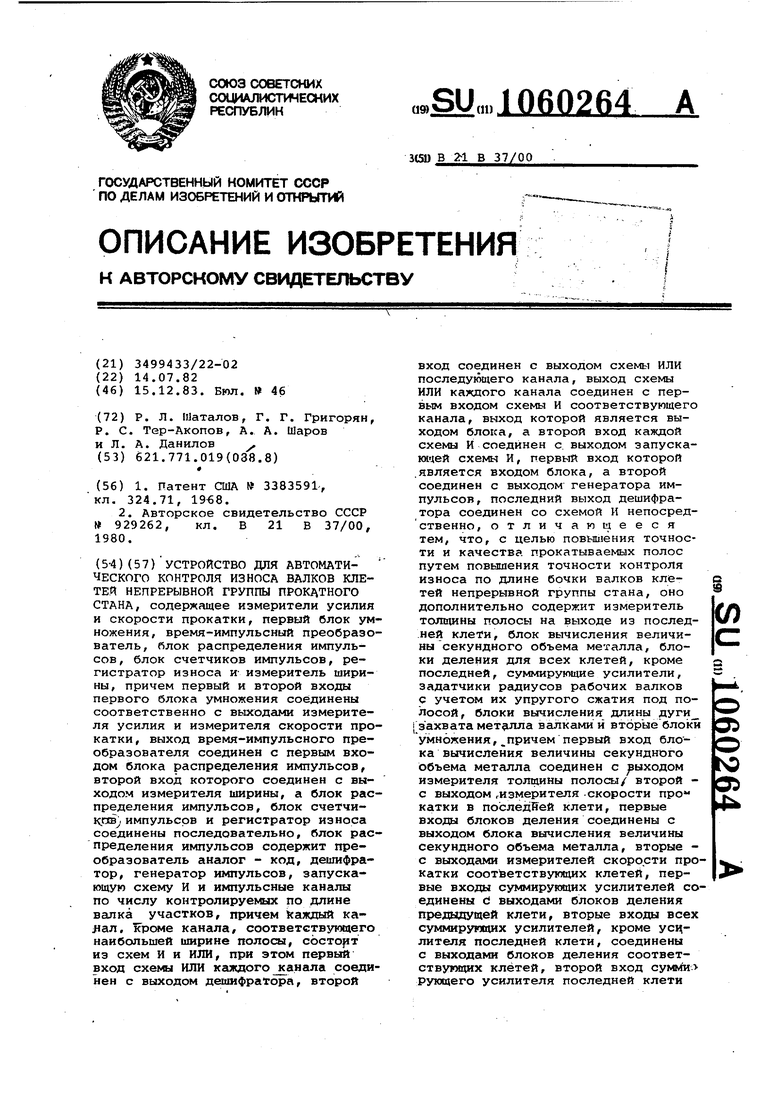

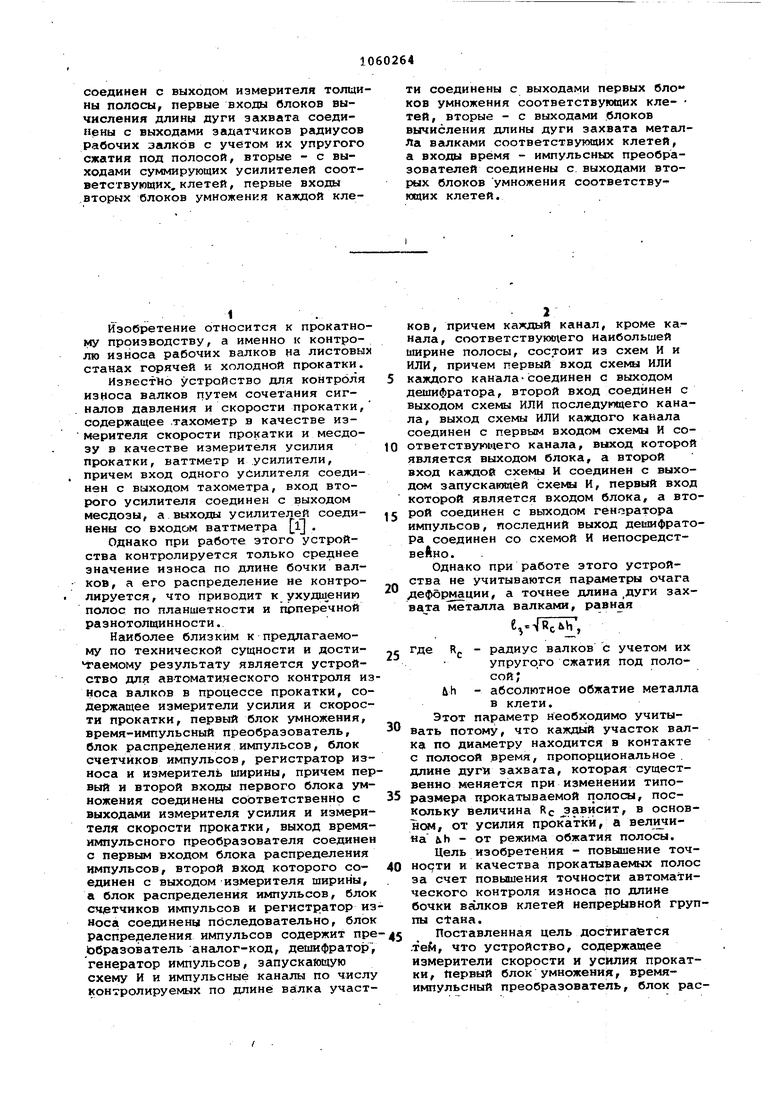

5 Поставленная цель достигается -TeAi, что устройство, содержгодее измерители скорости и усилия прокатки, Первый блокумножения, времяимпульсный преобразователь, блок распреДеления импульсов, блок счетчиков импульсов, регистратор износа и измеритель ширины, причем первый и вто рой входы первого блока умножения со единены соответственно с выходами измерителя усилия и измерителя скоро ти прокатки, выход время-импульсного преобразователя соединен с первым входом блока распределения импульсов, второй вход которого соединен с выходом измерителя ширины, а блок распределения импульсов, блок счетчи ков импульсов и регистратор износа соединены последовательно, блок распределения импульсов содержит преобразователь аналог-код, дешифратор, генератор импульсов, запускающую схе му И и импульсные каналы по числу кон ролируемых по длине валка участков, причем каждый канал, кроме канала, соответствующего наибольшей ши рине полосы, состоит из схемы И и ИЛИ, при этом первый вход схемы ИЛИ каждого канала соединен с выходом дешифратора, второй вход соединен с выходом схемы ИЛИ последующего канала, выход схемы ИЛИ каждого канала соединен с первым входом схемы И соответствующего канала, выход которой является выходом блока, а второй вход каждой схемы И соединен с выходом запускающей схемы И, первый вход которой является входом блока, а вто рой соединен с выходом генератора импульсов, последний выход дешифрато ра соединен со схемой И непосредственно, дополнительно содержит измери тель толщины полосы на выходе из последней клети, блок вычисления величины секундного объема металла, блоки деления для всех клетей, кроме последней, суммирующие усилители, задатчики радиусов рабочих валков р учетом их упругого сжатия под полосой,, блоки вычисления длины дуги захвата металла валками и вторые 6J2OKH умножения, причем первый вход блока вычисления величины секундного объема металла соединен с выходом измерителя толщины полосы, второй с выходом измерителя скорости прокатки в последней клети, первые входы блоков деления соединены с выходом блока вычисления величины секунд ного объема металла, вторые - с выходами измерителей скорости прокатки соответствующих клетей, первые входы суммирупсцих усилителей соединены с выходами блоков деления предыдущей клети, вторые входы всех cyfWHpyioBUix усилителей, кроме усилителя последней клети, соединены с выходами блоков деления соответствукА1и1Х клетей, второй вход суммирующего усилителя последней клети соедииеи с выходом измерителя толщины полосы, первые ходы блоков вычислеиия длины дуги захвата соединены с выходами задатчи ков радиусов рабочих валков с учетом их упругого сжатия под полосой, втоые - с выходами суммирующих усилитеей соответствующих клетей, первые входы вторых блоков у1 ножения каждой клети -соединены, с выходами первых блоков умножения соответствующих клетей , вторые - с выходами блоков вычисления длину дуги захвата металла валками соответствующих клетей, а Bxoffci время-импульсных преобразователей соединены с выходами вторых блоков умножения соответствующих клетей. На фиг, 1 представлена блок-схема устройства для автоматического контроля износа валков клетей непрерывной группы прокатного стана; на фиг.2функциональная схема блоков распределения и счетчиков импульсов. Устройство для контроля износа валков содержит измеритель 1 толщины полосы на выходе из непрерывной , измерители 2 скоростей прокатки в клетях, блок 3 вычисления величины секундного объема металла, блоки 4 деления, суммирующие усилители 5, задатчики 6 радиусов валков с учетом их упругого сжатия, блоки 7 вычисления длины дуги захвата, измерители 8 усилия, первый и второй блоки 9 и 10 умножения, время-импульсные преобразователи 11, измеритель 12 ширины полосы, блоки 13 распределения импульсов, блоки 14 счетчиков импульсов, регистраторы 15 износа. Блок 13 распределения икшульсов содержит преобразователь 16 аналог-код, дешифратор 17, генератор 18 импульсов, запускающий логическийэлемент 19 И, логические элементы 20 ИЛИ и логические элементы 21 И. Блок 14 счетчи ков импульсов cpдeJ)кит счетчики 2.2 импульсов в количестве, равнрм числу контролируемых по длине валка участков. Прокатка металла в непрерывной группе стана характеризуется постоянством величины секундного объема ме- талла Q - h, , fi, - VjhjB, - .,. . - где V, Vj , ..., У„ скорость прокатки металла в первой. второй, клетях, h,, h-,«,h - толщины полосы на выходе из первой, второй, ..., п-ой клети, В ., В |,В,. - ширина полосы в первой, второй, ..., п-ой клети. Пренебрегая уширением, которое 1езначительно для листовых станов, ожно записать ,Ь„ , QТолщина полосы на выходе из 1-ой клети определяется как где h - толщина полосы на выходе непрерывной группыf скорость прЬкатки в I-ой последней клетЯ непрерывной группы соответственно Длина дуги захвата в I-ой клети определяется как е; -JRcni ДН1 где дЫ « h - hi Устройство работает следующим об разом. От измерителей 1 и 2 толщины по, лесы и скбрости прокатки в последне клети сигналы поступают на блок 3 вычисления величины секундного объема металла, с выхода которого сигн поступает на первые входы блоков 4 .деления, на вторые входы которых по ступают сигналы с измерителей 2 скоростей прокатки в соответствующих клетях. С выходов блоков 4 деления сигналы, пропорциональные толщинам металла на выходах из клетей, посту пают на отрицательные входы соответ ствующих суммирующих усилителей 5, на отрицательный вход суммирующего усилителя 5, соответствующего после ней клети, поступает сигнал с измер теля 1 толщины полосы, а на положительные входы усилителей 5 поступаю сигналы с блоков 4 деления, соответ ствующие предыдущей клети. С выходо суммирующих усилителей 5 и эадатчиков б радиусов валков с учетом их упругого сжатия под полосой сигналы пропорциональные величинам абсолютных обжатий и радиусов валков, посту пают на входы блоков 7 величины длины дуги захвата металла валками. На входы первых блоков 9 умножения поступают сигналы с измерителей 2 и 8 соответственно скоростей и уси ЛИЙ прокатки. С выходов блоков 9 умножения и с выходов блоков 7 вычис ления длины дуги захвата сигналы поступают на входы соответствующих вторых блоков 10 умножения. По тактовым импульсам (генераторы тактовых импульсов на схеме не показаны) , катцщй время-импульсный преобразователь 11 вырабатывает импульс, длительность которого пропорциональна произв€ дению скорости, усилия прокатки и длины дуги захвата металла валками. Этот импульс поступает на вход логического злемента 18 И, на вход которого постоянно поступают импульсы от генератора 18 импульсов,. На вход преобразователя 16 аналог - код поступает сигнал от измерителя 12 ширины полосы. С выхода преобразователя 16 аналог - код, код ширины поступает на дешифратор 17, формируя разрешающий сигнал на соответствующем его выходе. Этот сигнал через логические элементы 20 ИЛИ формирует разрешающий сигнал на входе логических элементов 21 И, соответствующих этому и всем младшим разрядам, благодаря чему импульсы от генератора 18 импульсов, поступающие через логический элемент 19 И во время прохождения импульса, вырабатываемого время-импульсн лм преобразователем 11, поступают на счетные входы тех счетчиков 22 импульсов, которые контролируют участки валка с измеренной и меныф1ми ширинами. В результате этого в каждом счетчике 22 им пульсов накапливается сумма, пропорциональная работе сил трения за время прокатки и характеризующая износ на контролируемом участке валка. Регистратор 15 износа ,фиксирует распределение износа по длине валков. Использование новых элементов: измерителя толщины металла на выходе из непрерывной группы, блока вычисления величины секундного объема металла, блоков деления, суммирующих усилителей, задатчиков радиусов рабочих валков с учетом их упругого сжатия под полосой, блоков вычисления длины дуги захвата металла-валками, блоков умножения, позволяет повысить точность контроля износа валков клетец непрерывной группы по длине их бочки, а следовательно, более точно оценивать значение поперечной разнотолщинности полос и более рационально использовать валки за счет уточнения графиков прокатки и перевалки валков, снизить количество брака и сократить время внеплановых простоев стана.

Фш.г

22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3383591-, кл | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического контроля износа валков в процессе прокатки | 1980 |

|

SU929262A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-14—Подача