Изобретение отноеится к деревообрабаты- B MdKicii п|)омышленности и может быть ис- )ваио при обработке шпона защитными средствами.

Цель изобретения - улучшение очистки поверхности и качества склеивания пропитанного шпона.

Применение для очистки поверхности конечного вакуума в течение времени, которое меныпе времени применения гидростатического давления, приводит к частичной очистке iioiiepxiiocTH от нрониточного раствора при минимальном извлечении его с более гмубоких пропитанных слоев шпона, а введение дополнительной операции - после- п|1о;и1точпого воздунпюго давления выше ат- м),-1рерного (0,1-0,2 МПа), в течение 5- К) мпп позволяет ввести во внутренние слои пп1(),ча раствор, частично ноднятый конечным вакуумом к поверхности. Применение постепенного снижения воздушного давления па 0,03-0,05 МПа через каждые 3- о мип, способствует удержанию раствора во внутренних слоях iniioHa при снижении давления до атмосферного. При формировании пакетов (пнона, подлежащего пропитке, без прокладок со взаимно перпендикулярным расположением волокон смежных листов устраняется слипание левых сторон листов нпюпа, пе имеющих бороздок, и обеснечи- нается равпомерная пропитка. Формирование пакетов шнона, подлежащего прогштки, без прокладок с взаимно параллельным расноложением волокон смежных листов, соприкасающихся правой и левой стороной, устраняет слипание листов шпона и обеспечивает равномерную пропитку.

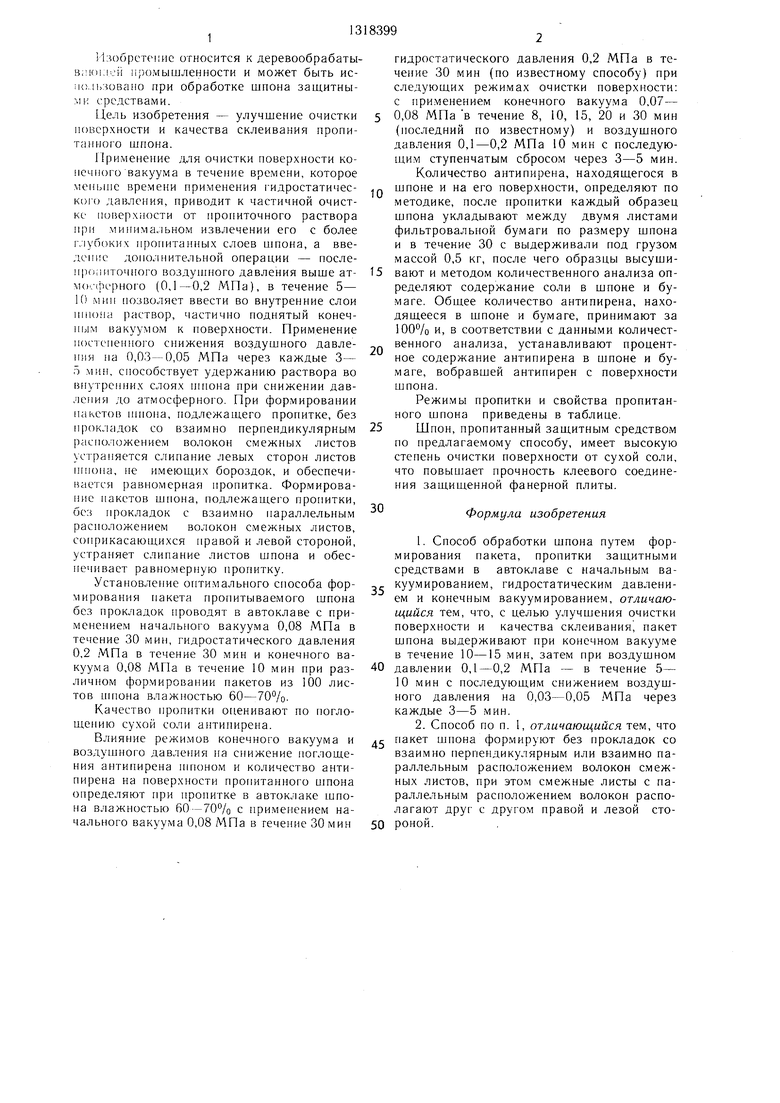

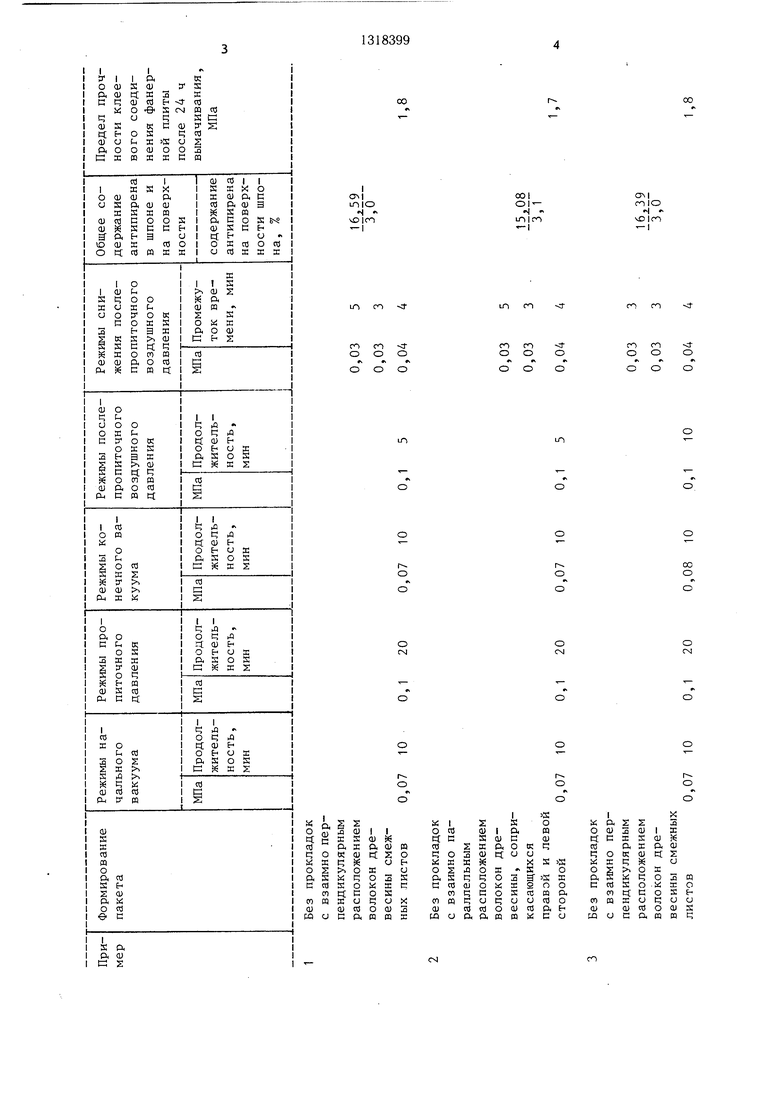

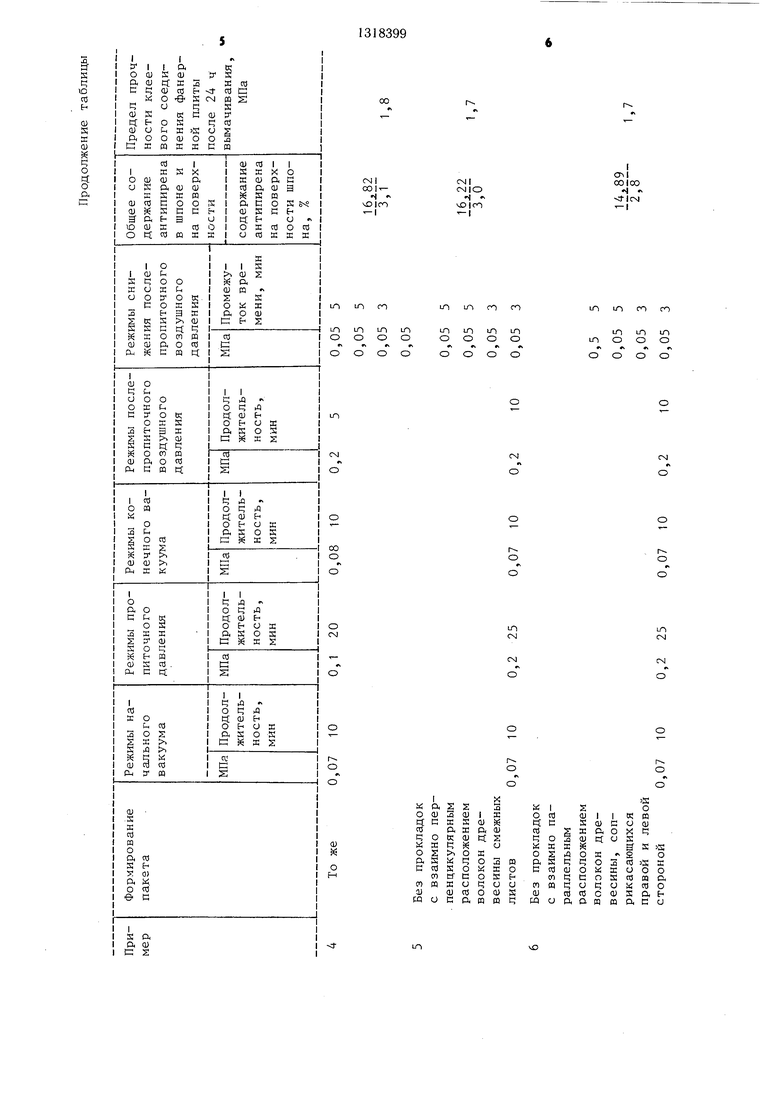

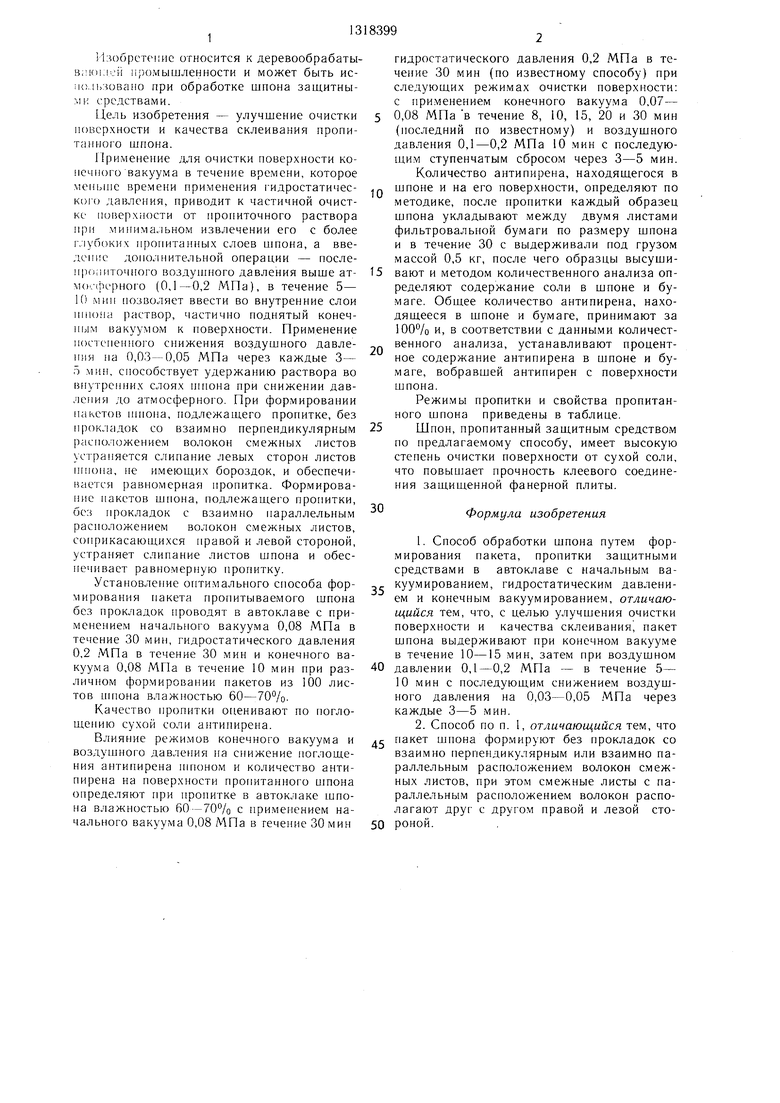

Установление оптимального способа формирования пакета пропитываемого шпона без прокладок проводят в автоклаве с применением начального вакуума 0,08 МПа в течение 30 мин, гидростатического давления 0,2 МПа в течение 30 мин и конечного вакуума 0,08 МПа в течение 10 мин нри различном формировании накетов из 100 листов П1пона влажностью 60-/О /о.

Качество пропитки оценивают по погло- сухой соли а}1типирена.

Влияние режи.мов конечного вакуума и воздушного давления на снижение поглощения аптипирена ninoHOM и количество анти- пирена на поверхности прогштанного пшона определяют при пропитке в автоклаке шпона влажностью 60-70% с примепением начального вакуума 0,08 МПа в гечепие 30 мин

0

5

0

5

0

гидростатического давления 0,2 МПа в течение 30 мин (по известному способу) при следующих режимах очистки поверхпости: с применением конечного вакуума 0,07- 0,08 МПа в течение 8, 10, 15, 20 и 30 мин (последний по известному) и воздушного давления 0,1-0,2 МПа 10 мин с последующим ступенчатым сбросом через 3-5 мин.

Количество антипирена, находящегося в шпоне и на его поверхности, определяют по методике, после пропитки каждый образец шпона укладывают между двумя листами фильтровальной бумаги по размеру шпона и в течение 30 с выдерживали под грузом массой 0,5 кг, после чего образцы высушивают и методом количественного анализа определяют содержание соли в шпоне и бу- .маге. Обшее количество антипирена, находящееся в щпоне и бумаге, принимают за 100% и, в соответствии с данными количественного анализа, устанавливают процентное содержание антипирена в шпоне и бумаге, вобравшей антипирен с поверхности шпона.

Режимы пропитки и свойства пропитанного шпона приведены в таблице.

Шпон, пропитанный защитным средством по предлагаемому способу, имеет высокую степень очистки поверхности от сухой соли, что повышает прочность клеевого соединения защищенной фанерной плиты.

Формула изобретения

1.Способ обработки шпона путем формирования пакета, пропитки защитными средствами в автоклаве с начальным ва- куумированием, гидростатическим давлением и конечным вакуумирование.м, отличающийся тем, что, с целью улучшения очистки поверхности и качества склеивания, пакет шпона выдерживают нри конечном вакууме в течение 10-15 мин, затем при воздушном давлении 0,1-0,2 МПа - в течение 5- 10 мин с последующим снижением воздущ- ного давления на 0,03-0,05 МПа через каждые 3-5 мин.

2.Способ по п. 1, отличающийся тем, что пакет шпона формируют без прокладок со

взаимно перпендикулярным или взаимно параллельным расположением волокон смежных листов, при этом смежные листы с параллельным расположением волокон располагают друг с другом правой и левой сто- роной.

001 01

-I

1Л|го «-1

ол|

гоЮ

н

vO |го --I

го О

г о

го

о

го

о

о

го

о

го О

-сГ

о

( о

г о

оо о

о

Оч|

о

CN

f S

ID пЗ H

0)

S

IE u)

О C

о a

СЧ1 lO

r

JЭ|n 1

I

OOIOO H

O-ICNl

LO UO n

Ю LO fO

1Л

о

LA

о

о

un О

о

in о

in о

u-i

о

LO

Г|

о

U-I

о

ш о

LO

о

CN1

t

о

г о

г

о

U-1 OJ

ш

(М

о

CN

о

а s R

ID

П) E

Ш S К D

О

« О ft

С

о

СЛ1

c-iloo

«I Г--1С--1

-I

4D1 H - чО|сч1 --I

vOI ,.| Г. COluO

ГО ( n c ГО

ил 1Л 1Л

о- t - -

in ил f

о о о

иП LO LH

о о с

1-П

о

ил LO l- l LTl

о о о о

о о о о о

о с о

о о о о

г

о

со

о

00

о

ш s с; ее 3

г к S

ОС

с

(П

с С

S Ь

V- о

Csl

о

CN

о

CNJ

о

00

о

оо о

S

П5

ti

q;

со S

с; « пз

« ЕOJ

ао 01 н а о S с ю

СП « о S Рм

IS

I I S со D Ь S « о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| КОМПОЗИЦИОННЫЙ ДРЕВЕСНОСЛОИСТЫЙ МАТЕРИАЛ | 1994 |

|

RU2049673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1995 |

|

RU2080246C1 |

| Способ изготовления огнезащищенных древесностружечных плит | 1989 |

|

SU1645154A1 |

| Способ пропитки шпона | 1986 |

|

SU1412954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1999 |

|

RU2144856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1988 |

|

SU1827960A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1998 |

|

RU2130828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 2001 |

|

RU2203176C1 |

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

Изобретение относится к пропитке шпона заш,итными средствами. Цель изобретения - улучшение очистки поверхности и качества склеивания. Выдержка пакета шпона, при воздушном давлении выше атмосферного (0,1-0,2 МПа) в течение 5-10 мин позволяет ввести во внутренние слои шпона раствор, частично поднятый конечным вакуумом к поверхности. Постепенное снижение воздушного давления на 0,03-0,05 МПа через каждые 3-5 мин способствует удержанию раствора во внутренних слоях шпона при снижении давления до атмосферного. При формировании пакетов шпона, подле- жаш.их пропитке, без прокладок с взаимно перпендикулярным расположением волокон смежных листов устраняется слипание левых сторон листов шпона, не имеюш.их бороздок, что обеспечивает равномерную пропитку. 1 3. п. ф-лы, 1 табл. i (Л С со оо со со CD

| Горшин С | |||

| Н | |||

| Консервирование древесины | |||

| - М.: Лесная промышленность, 1977, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Устройство для сведения краев раны | 1986 |

|

SU1424809A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-06-23—Публикация

1986-02-18—Подача