Изобретение относится к неразрушающему контролю материалов, в частности проводящей проволоки, и может быть использовано в лабораторных и цеховых условиях для контроля локальных нео- днородностей, структурной нестабильности и качества проволоки.

Известен способ неразрушающего контроля теплофизических свойств материалов, заключающийся в нагреве исследуемого образца точечным источником энергии и регистрации предельной избыточной температуры поверхности термоприемником.

Тепловое возбуждение в известном способе осуществляется внешним точечным источником, что позволяет эффективно воздействовать лишь на поверхность материала и исследовать дефекты находящиеся на поверхности в то время как дефекты внутри объема материала экранированы. В результате изменения коэффициента отражения поверхности изменяются начальные условия прогрева дефектной и бездефектной областей что осложняет интерпретацию полученной информации Невозможность обеспечения надежного теплового контакта термоприемника при сканировании по поверхности снижает точность определения теплофизических характеристик материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ тепловой дефектоскопии, включающий нагрев изделия путем пропускания через него импульсов электрического тока и регистрацию температурного поля изделия, по которому судят о наличии дефектов

Однако данный способ имеет недостаточную достоверность обнаружения дефектов в проволоках, обусловленную неустойчивым тепловым рельефом, воспроизводящим дефектную картину участга проволоки.

Цель изобретения - повышение достоверности обнаружения дефектов в проволоках.

00

С

vi

VI

О 00 vj О

Для достижения поставленной цели необходимо создать периодические переходные процессы, которые возникают при пропускании электрического тока через участок проволоки, где происходит локальный разогрев в области дефекта, связанный с избыточным сопротивлением. Дефекты (поры, разрывы монокристалличности, нестабильность структуры и т.д.) приводят к росту сопротивления проволоки и снижению ее теплопроводности. При этом выделяемое тепло обусловлено джоулевыми потерями, Рост температуры в области дефекта приводит к дальнейшему росту сопротивления, Этот процесс непрерывен и при соответствующем выборе электрических (скорость нарастания тока, сопротивление) и тепло- физических (теплоемкость, теплопроводность) параметров происходит лавмнво, Важным моментом этого процесса является уменьшение теплопроводности металлических материалов с температурой, что приводит к локализации участка перегрева м повышению разрешающей способности а определении местонахождения дефекта. Поддерживая определенную среднюю температуру проволоки, можно надежно выявлять дефекты, проявляющиеся в росте сопротивления, уменьшении теплоемкости и теплопроводности дефектных областей. В изобретении такие условия создаются периодической последовательностью коротких импульсов тока (гимп 10 с) со скважностью 10-20. создающих устойчивый тепловой рельеф, воспроизводящий дефектную картину участка приволоки.

При этом большая скважность обеспечивает низкую температуру (для исключения окисления проволоки) бездефектных областей. При приложении короткого импульса тока к движущемуся проводу нагрев участка происходит по закону

AT- Q lnt2

ЈJ 1 ™ jiif T I

4яА ti

Ш

где AT - приращение температуры за время t2 - ti: Q I R - количество тепла в единицу времени; А- коэффициент теплопроводности; I - сила тока, проходящего через проволоку; R - электрическое сопротивление проволоки. Как видно из формулы (1), скорость нарастания теплового импульса определяется не только ростом сопротивления R в дефектной области, но и поведением теплопроводности А . Исследования, проведенные на вольфрамовой проволоке, показали, что дефекты типа пор, разрывов сплошности, границ фаз приводят к уменьшению теплопроводности материала и тем сзглым к

росту скорости нарастания теплового импульса в соответствии с формулой (1).

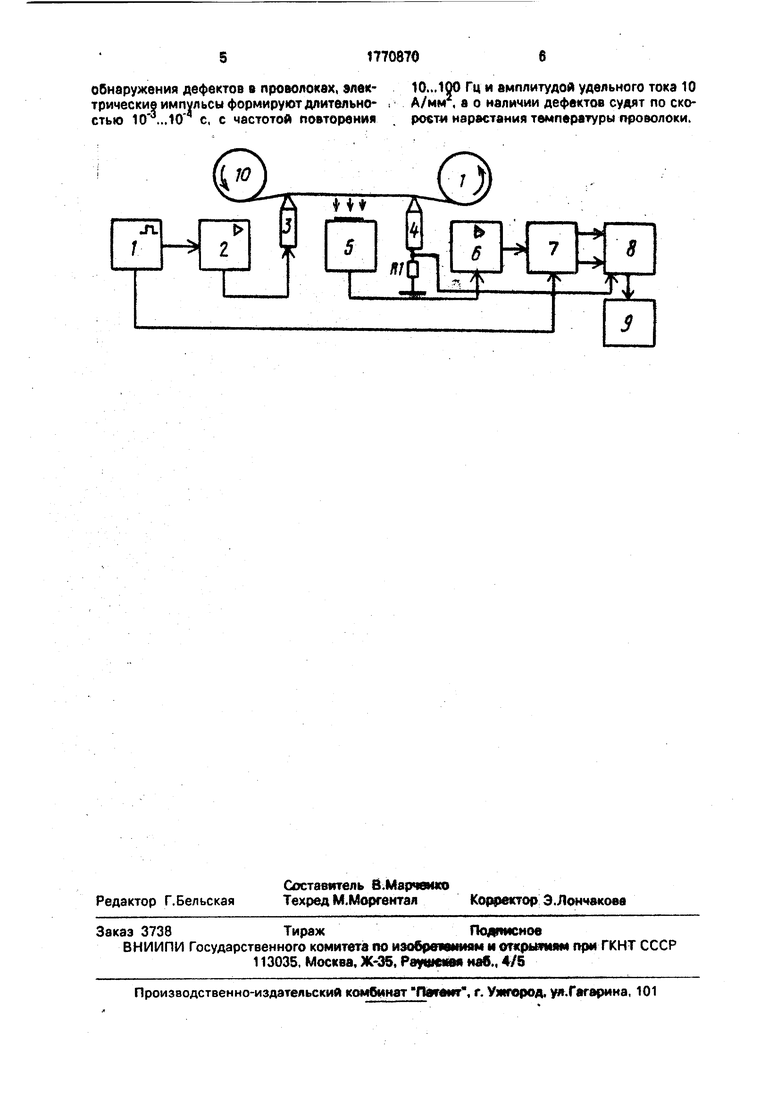

На чертеже показана схема устройства для реализации предлагаемого способа.

5Устройство состоит из генераторной части, приемного устройства, системы механической протяжки проволоки и блока питания. Генераторная часть предназначена для формирования импульсов тока амп10 литудой 10 А/мм2 и длительностью с и состоит из генератора импульсов 1 (Г5-56 А) и усилителя мощности 2.

Подача тепловых импульсов осуществляется через контакты 3,4,

15 Приемная часть состоит из пирометрического датчика 5, реагирующего только на изменение температуры (А Т 0,05°С), операционного усилителя 6, схемы селекции 7, устройства сравнения 8 сигнала ATi, изме20 рениого в момент времени tt, с амплитудой тока на резисторе RI. С выхода этого устройства сигнал, нормированный по амплитуде и пропорциональный отношению ATa/ATi , поступает на счетчик дефектов 9 (частото25 мер 43-34 А в режиме счета импульсов; порог устанавлиоается входным аттенюатором). Работа блоков 2-8 обеспечивается соответствующими напряжениями от блока питания. Подающий 10 и приемный 11 валы

30 осуществляют протяжку контролируемого провода с заданной скоростью.

Скорость протяжки выбирается из условия максимальной чувствительности пиро- датчмка и высокой производительности

35 линии. При времени нарастания теплового

ИМЛуЛЬСа Тнэраст С И НвОбхОДИМОСТИ

регистрации дефектов с минимальным размером г - 0,2-0,3 мм скорость протяжки достигает значения Vnp 20 м/мин, что

40 удовлетворяет технологическим требованиям современных линий протяжки. Длительность и частота следования импульсов также определяются толщиной провода и верхним пределом температуры, допускае45 мым технологической картой процесса протяжки.

Использование изобретения позволяет с достаточной достоверностью определять дефекты в проволоках их различных элект50 ропроводных материалов и тем самым повысить качество проволоки.

Формула изобретения Способ тепловой дефектоскопии, включающий нагрев исследуемого изделия пу55 тем пропускания через него импульсов электрического тока и регистрацию температурного поля изделия, по которому судят о наличии дефектов, отличающийся тем, что, с целью повышения достоверности

обнаружения дефектов в проволоках, злек- 10...100 Гц и амплитудой удельного тока 10 трические импульсы формируют длительно . А/мм , а о наличии дефектов судят по ско- стью 10 ...10 с, с частотой повторения , рости нарастания температуры проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2424507C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ УГЛЕРОДНОЕ ВОЛОКНО | 2018 |

|

RU2703612C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 1983 |

|

SU1152449A1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| Способ тепловой дефектоскопии изделий | 1981 |

|

SU972367A1 |

| Способ тепловой дефектоскопии стальных изделий | 1989 |

|

SU1627955A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2001 |

|

RU2184373C1 |

| Способ тепловой дефектоскопии изделий | 1979 |

|

SU890203A1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОГО ТЕРМООПТИЧЕСКОГО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736320C1 |

Изобретение относится к неразрушаю- шему контролю материалов и может быть использовано для обнаружения дефектов в металлических проволоках. Цель изобретения - повышение достоверности обнаружения дефектов в проволоках. Проволоку нагревают путем пропускания чере: нее импульсов электрического тока длительностью с, частотой повторения 10-100 Гц и амплитудой тока 10 А/мм2. Регистрирую температуру проволоки, а о наличии дефектов судят по скорости нарастания температуры проволоки. 1 ил.

| Способ неразрушающего контроля теплофизических свойств материалов | 1986 |

|

SU1377695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электротермический способ дефекто-СКОпии | 1979 |

|

SU813225A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-10-23—Публикация

1990-02-14—Подача