Предлагаемая машина имеет целью разделение волокнистого материала на отдельные группы различной велинины.

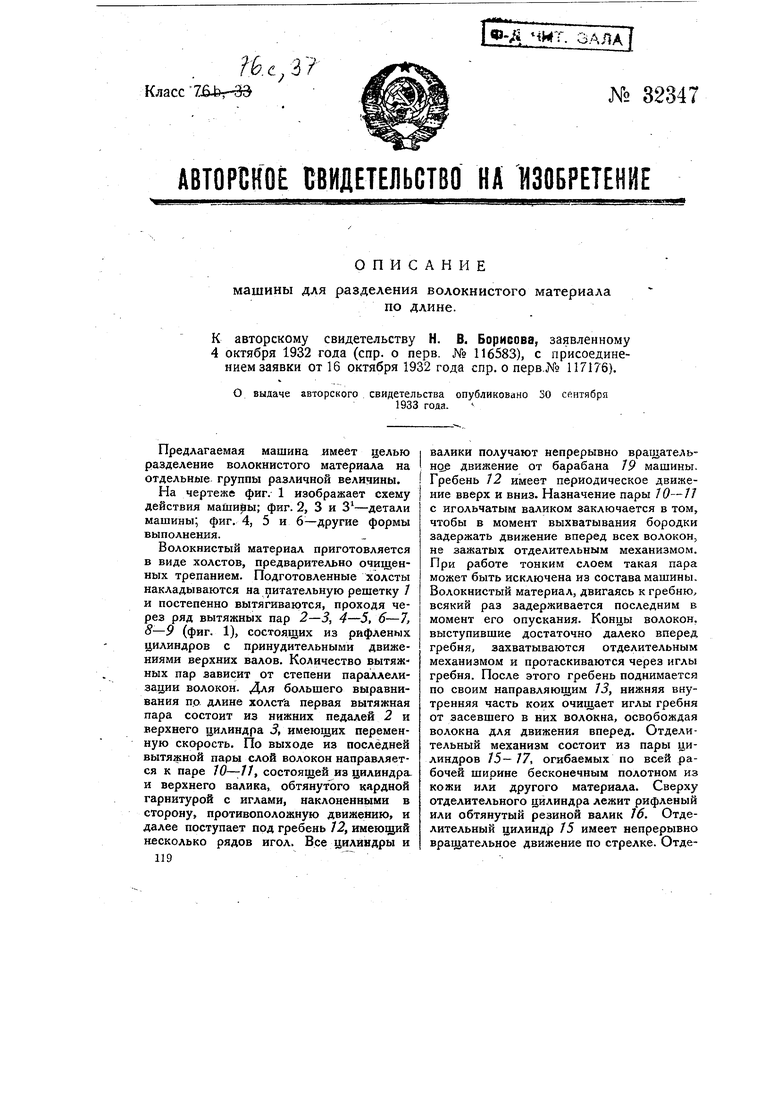

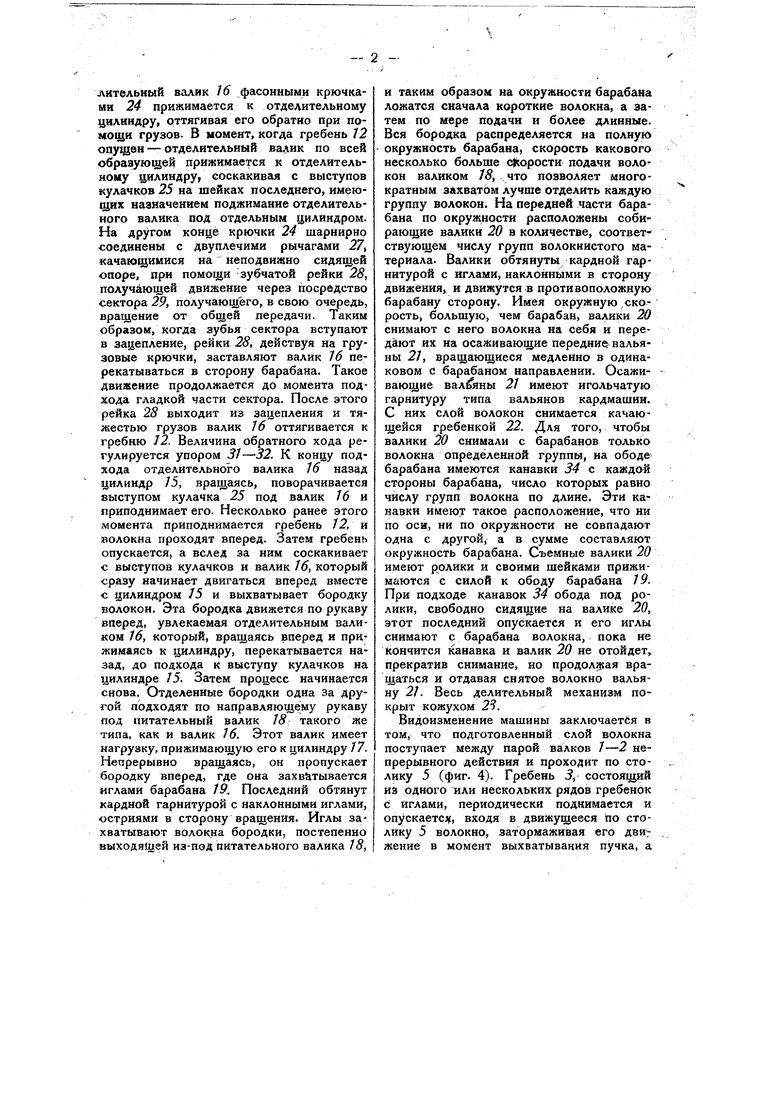

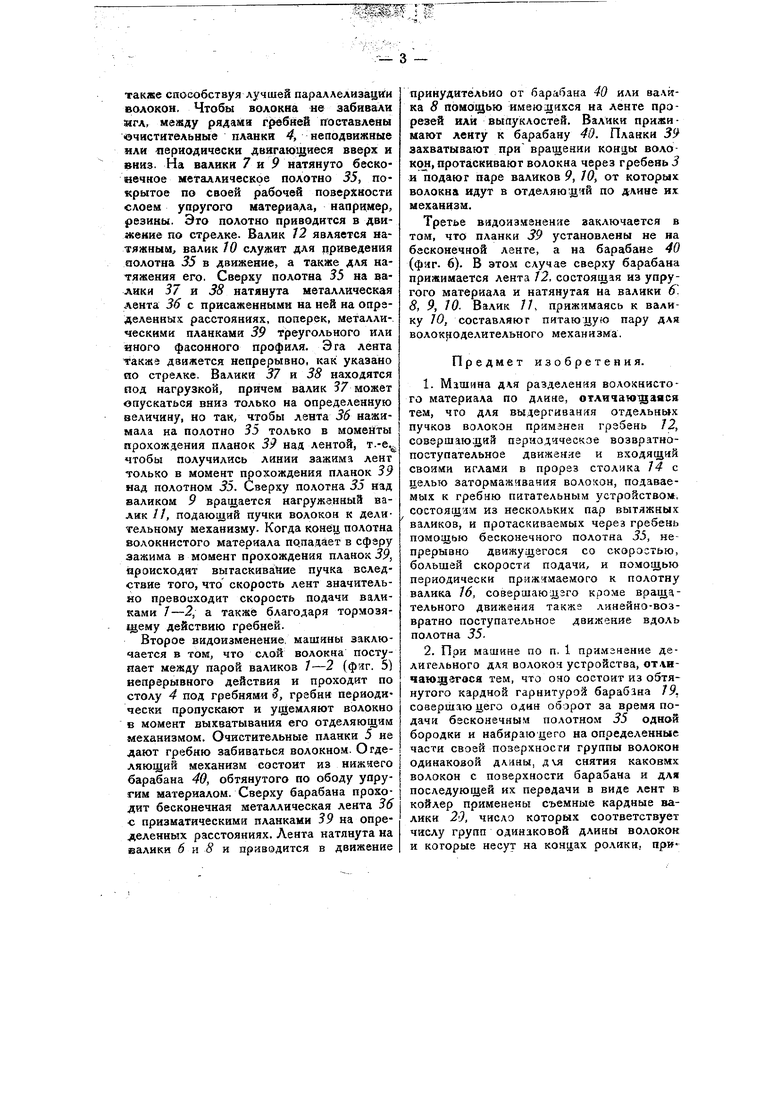

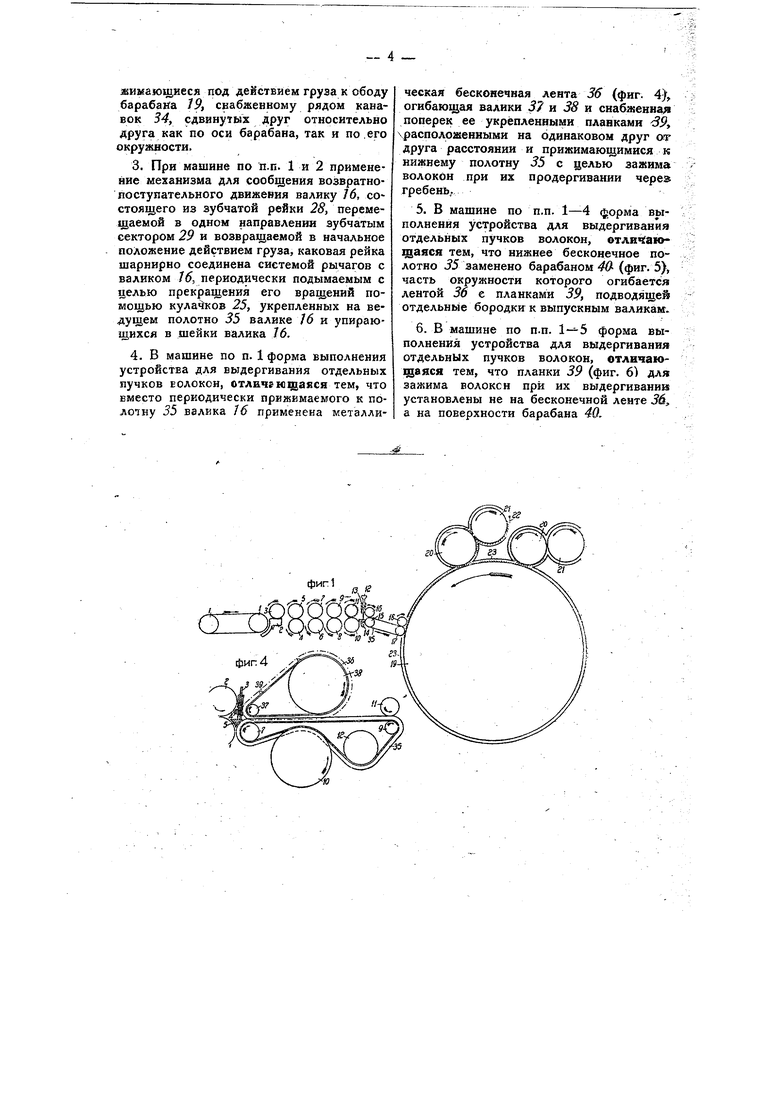

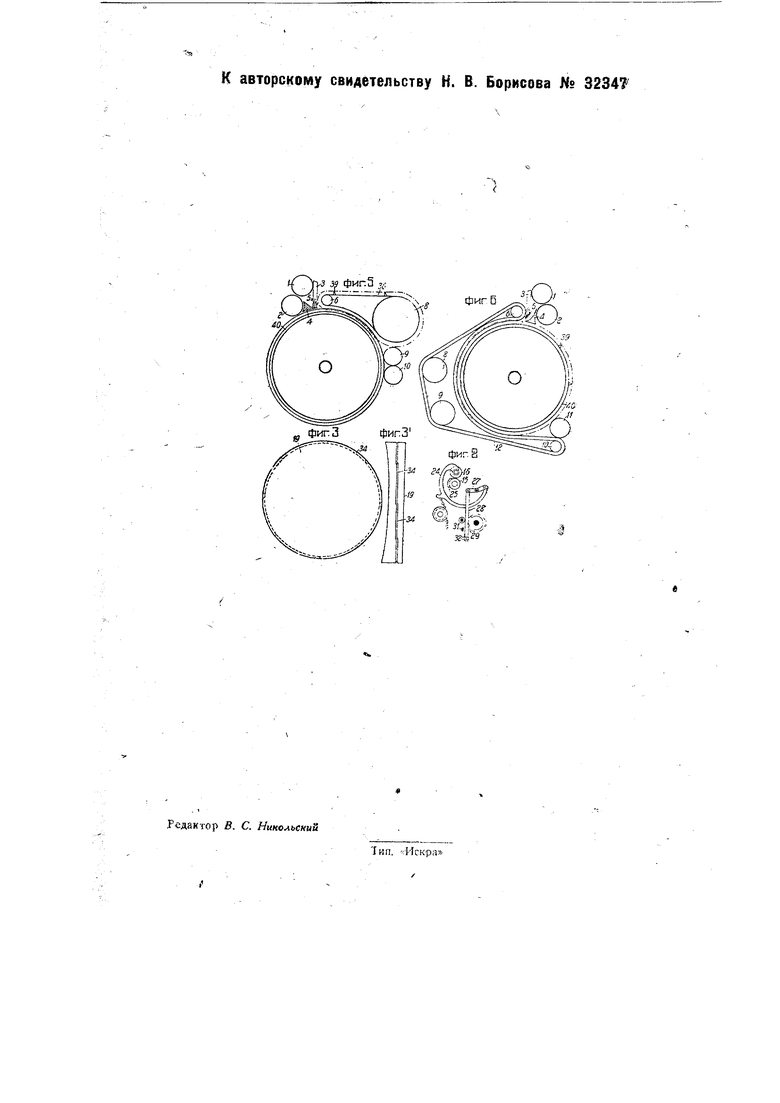

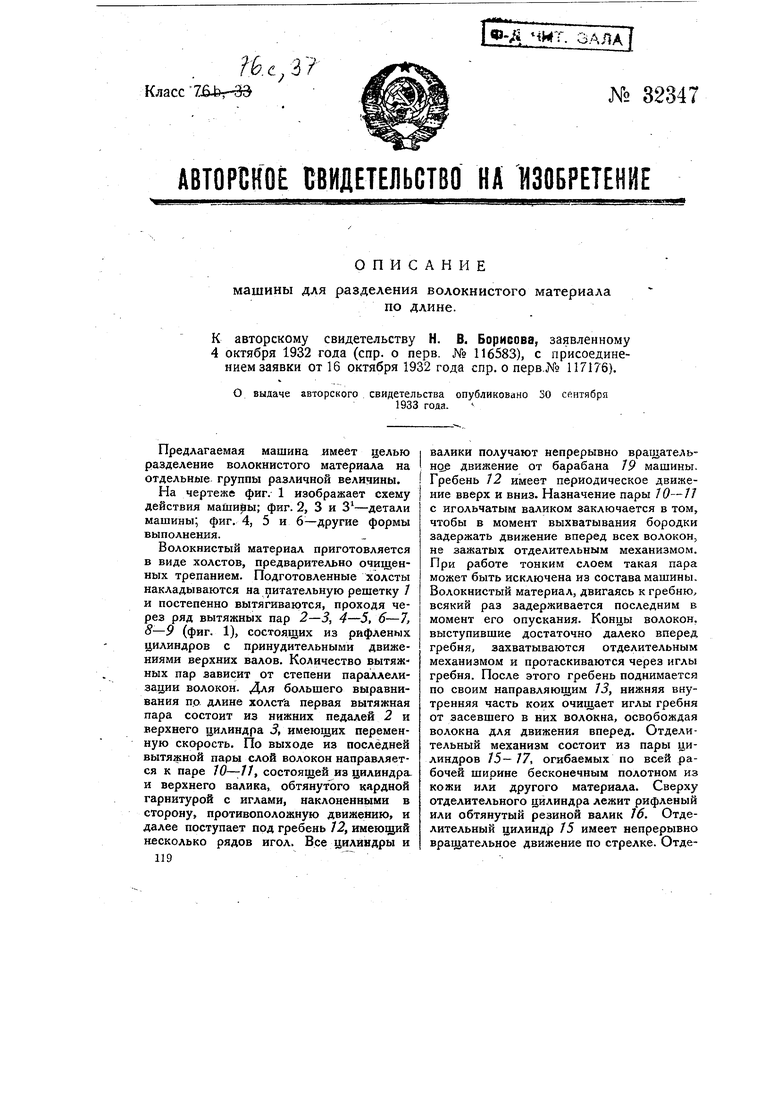

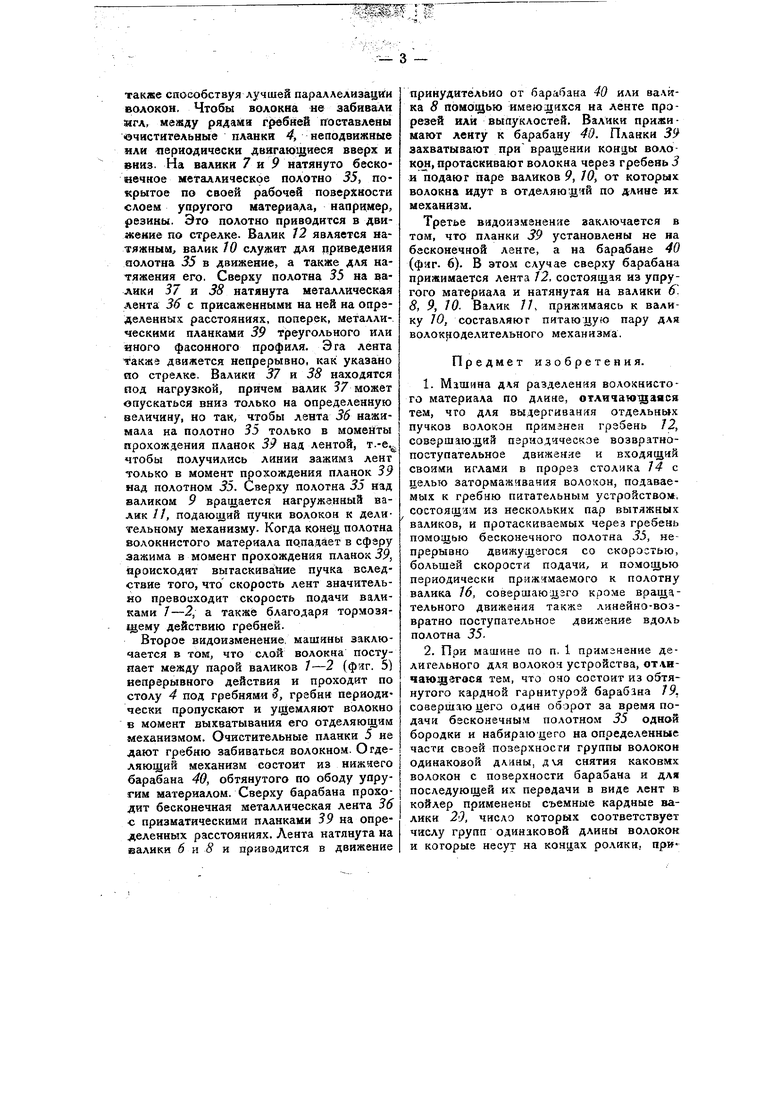

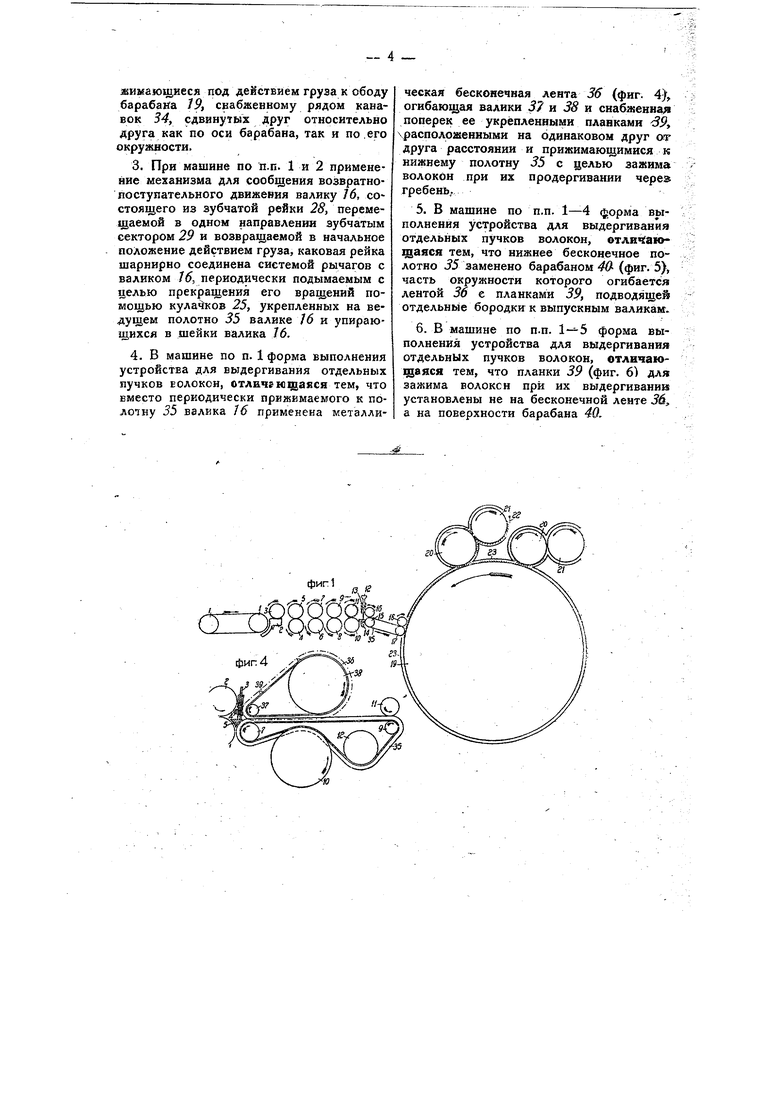

На чертеже фиг. 1 изображает схему действия машины; фиг. 2, 3 и 3 -детали машины; фиг. 4, 5 и 6-другие формы выполнения.

Волокнистый материал приготовляется в виде холстов, предварительно очищенных трепанием. Подготовленные холсты накладываются на питательную решетку / и постепенно вытягиваются, проходя через ряд вытяжных пар 2-5, 4-5, 6-1, 8-9 (фиг. 1), состоящих из рифленых цилиндров с принудительными движениями верхних валов. Количество вытяжных пар зависит от степени параллелизации волокон. Для большего выравнивания п.о длине холстй первая вытяжная пара состоит из нижних педалей 2 и верхнего цилиндра J, имеющих переменную скорость. По выходе из последней вытяжной пары слой волокон направляется к паре 10--11, состоящей из цилиндра. и верхнего валика, обтянутЪго кардной гарнитурой с иглами, наклоненными в сторону, противоположную движению, и далее поступает под гребень 12, имеющий несколько рядов игол. Все цилиндры и

119

валики получают непрерывно вращательное движение от барабана 19 машины. Гребень 12 имеет периодическое движение вверх и вниз. Назначение пары 10-// с игольчатым валиком заключается в том, чтобы в момент выхватывания бородки задержать движение вперед всех волокон, не зажатых отделительным механизмом. При работе тонким слоем такая пара может быть исключена из состава машины. Волокнистый материал, двигаясь к гребню, всякий раз задерживается последним в момент его опускания. Концы волокон, выступившие достаточно далеко вперед гребня, захватываются отделительным механизмом и протаскиваются через иглы гребня. После этого гребень поднимается по своим направляющим 1В, нижняя внутренняя часть коих очищает иглы гребня от засевшего в них волокна, освобождая волокна для движения вперед. Отделительный механизм состоит из пары цилиндров 15-17, огибаемых по всей рабочей ширине бесконечным полотном из кожи или другого материала. Сверху отделительного цилиндра лежит рифленый или обтянутый резиной валик 16. Отделительный цилиндр /5 имеет непрерывно вращательное движение по стрелке. Отделительный валик 16 фасонными крючками 24 прижимается к отделительному цилиндру, оттягивая его обратно при помощи грузов. В момент, когда гребень 12 опущен - отделительный валик по всей образующей прижимается к отделительному цилиндру, соскакивая с выступов кулачков 25 на шейках последнего, имеющих назначением поджимание отделительного валика под отдельным цилиндром. На другом конце крючки 24 шарнирно соединены с двуплечими рычагами 27, качающимися на неподвижно сидящей опоре, при помощи -зубчатой рейки 28, получающей движение через посредство сектора 29, получающего, в свою очередь, вращение от общей передачи. Таким образом, когда зубья сектора вступают в зацепление, рейки 28, действуя на грузовые крючки, заставляют валик 16 перекатываться в сторону барабана. Такое движение продолжается до момента подхода гладкой части сектора. После этого рейка 2 выходит из зацепления и тяжестью грузов валик 16 оттягивается к гребню /2. Величина обратного хода регулируется упором 31-32. К концу подхода отделительного валика 16 назад цилиндр 15, вращаясь, поворачивается выступом кулачка 25 под валик 16 и приподнимает его. Несколько ранее этого момента приподнимается гребень 12, и волокна проходят вперед. Затем гребень опускается а вслед за ним соскакивает с выступов кулачков и валик 16, который сразу начинает двигаться вперед вместе с цилиндром 15 и выхватывает бородку волокон. Эта бородка движется по рукаву вперед, увлекаемая отделительным валиком 16, который, вращаясь вперед и прижимаясь к цилиндру, перекатывается назад, до подхода к выступу кулачков на цилиндре /5, Затем процесс начинается снова. Отделенные бородки одна за другой подходят по направляющему рукаву под питательный валик 18 такого же типа, как и валик 16. Этот валик имеет нагрузку, прижимающую его к цилиндру 17. Непрерывно вращаясь, он пропускает бородку вперед, где она захватывается иглами барабана /Р. Последний обтянут кардной гарнитурой с наклонными иглами, остриями в сторону вращения. Иглы за хватывают волокна бородки, постепенно выходяШей из-под питательного валика 18,

и таким образом на окружности барабана ложатся сначала короткие волокна, а затем по мере подачн и более длинные. Вся бородка распределяется на полную окружность барабана, скорость какового несколько больше с|«орости подачи волокон валиком 18, что позволяет многократным захватом лучше отделить каждую группу волокон. На передней части барабана по окружности расположены собирающие валики 20 в количестве, соответ ствующем числу групп волокнистого материала. Валики обтянуты кардной гарнитурой с иглами, наклонными в сторону движения, и движутся в противоположную барабану сторону. Имея окружную ,скорость, большую, чем барабан, валики 20 снимают с него волокна на себя и передг1ют их на осаживающие передние вальяны 21, вращающиеся медленно в одинаковом с барабаном направлении. Осаживающие вальяны 21 имеют игольчатую гарнитуру типа вальянов кардмашин, С них слой волокон снимается качающейся гребенкой 22. Для того, чтобы валики 20 снимали с барабанов только волокна определенной группы, на ободе барабана имеются канавки 34 с каждой стороны барабана, число которых равно числу групп волокна по длине. Эти канавки имеют такое расположение, что ни по оси, ни по окружности не совпадают одна с другой, а в сумме составляют окружность барабана. Съемные валики 20 имеют ррлики и своими шейками прижимаются с силой к ободу барабана J9. При подходе канавок 34 обода под ролики, свободно сидящие на валике 20, этот последний опускается и его иглы снимают с барабана волокна, пока не кончится канавка и валик 20 не отойдет, прекратив снимание, но продолг ая вращаться и отдавая снятое волокно вальяну 2/. Весь делительный механизм покрыт кожухом 23.

Видоизменение машины заключается в том, что подготовленный слой волокна поступает между парой валков 7-2 непрерывного действия и проходит по столику 5 (фиг. 4). Гребень 3, состоящий из одного или нескольких рядов гребенок С Иглами, периодически поднимается и onycKaeTCjf, входя в движущееся по столику 5 волокно, затормаживая его двиг жение в момент выхватывания пучка, а

также способствуя лучшей параллелизацйи волокон. Чтобы волокна не забивали гигл, между рядами г| ебнеЗ поставлены Очистительные планки 4, неподвижные или периодически двигающиеся вверх и вниз. На валики 7 и 9 натянуто бесконечное металлическое полотно 35, покрытое по своей рабочее поверхности слоем упругого материала, например, резины. Это полотно приводится в движение по стрелке. Валик 72 является натяжным валик 10 служат для приведения полотна 35 в движение, а также для натяжения его. Сверху полотна 35 на валики 37 к 38 натянута металлическая лента 36 с присаженными на ней на опрзделенных расстояниях, поперек, металлическими планками 39 треугольного или иного фасонного профиля. Эга лента такжэ движется непрерывно, как указано ио стрелке. Валики 37 и 38 находятся под нагрузкой, причем валик 57 может опускаться вниз только на определенную величину, но так/ чтобы лента 36 нажимала на полотно 35 только в моменты нрохождения планок 39 над лентой, т.-е. чтобы получились линии зажима лент только в момент прохождения планок 39 над полотном 35. Сверху полотна 35 над валиком 9 вращается нагруженный валик //, подающий пучки волокон к делительному механизму. Когда конец полотна волокнистого материала попадает в сферу зажима в момент прохождения планок 39, нроискодят вытаскивайие пучка вследствие того, что скорость лент значительно превосходит скорость подачи валиками 7-2, а также благодаря тормозящему действию гребней.

Второе видоизменение, машины заключается в тОм, что слой волокна поступает между парой валиков 7-2 (фяг. 5) непрерывного действия и проходит по столу 4 под гребнями 5, гргбни периодически пропускают и ущемляют волокно в момент выхватывания его отделяющим механизмом. Очистительные планки 5 не дают гребню забиваться волокном. Отделяющий механизм состоит из нижнего барабана 40, обтянутого по ободу упругим материалом. Сверху барабана проходит бесконечная металлическая лента 36 с призматическими планками 39 на определенных расстояниях.Лента натянута на валики 6 W. 8 и приводится в движение

принудительно от барабана 40 или валика 8 помощью имеющихся на ленте прорезей или выпуклостей. Валики прижи мают ленту к барабану 40. Планки 39 захватывают при вращении концы волоKOji, протаскивают волокна через гребень 3 и подают паре валиков 9, 10, от которых волокна идут в отделяющей по длине их механизм.

Третье вядоизмзненяе заключается в том, что планки 39 установлены не на бесконечной ленте, а на барабане 40 (фиг. 6). В этом случае сверху барабана прижимается лента 72, состоящая из упругого материала и натянутая на валики 6. 8, 9, 10. Валик 77, прижимаясь к валику 10, составляют питающую пару для волок юделительного механизма.

Предмет изобретения.

1.Машина для разделения волокнистого материала по длине, отличатат аяся тем, что для выдергивания отдельных пучков волокон приманен гребень 72, совершающий пзриодическое возвратнопоступательное движение и входящий своими иглами в прорез столика 14 с целью затормаживания волокон, подаваемых к гребню питательным устройством, состоящли из нескольких пар вытяжных валиков, и протаскиваемых через гребень помощью бесконечного полотна 33, непрерывно движущегося со скоростью, большей скорости подачи, и помощью периодически прижимаемого к полотну валика 16, совершающгго кроме вращательного движения такгкз линейно-возвратно поступательное движение вдоль полотна 35.

2.При машине по п. 1 примзненне делигельного для волокон устройства, отличающегося тем, что оно состоит из обтянутого кардной гарнитурой барабана 19, совершаю цего один оборот за время подачн бесконечным полотном 35 одной бородки и набирающего на определенные части своей позерхносги группы волокон одинаковой длины, дхя снятия каковмх волокон с поверхности барабана и для последующей их передачи в виде лент в койлер применены съемные кардные валики 20, число которых соответствует числу групп одинаковой длины волокон: и которые несут на концах ролики, прижимающиеся под действием груза к ободу барабака /Р, снабженному рядом канавок 34, сдвинутых друг относительно друга как по оси барабана, так и по .его окружности.

3.При машине по п.п- 1 и 2 применение механизма для сообщения возвратнопоступательного движения валику /6, состоящего из зубчатой рейки 28, перемещаемой в одном направлении зубчатым сектором 29 и возвращаемой в начальное положение действием груза, каковая рейка шарнирно соединена системой рычагов с валиком J6, периодически подымаемым с целью прекращения его вращений помощью кула«й ов 25, укрепленных на ведущем полотно 35 валике /6 и упирающихся в шейки валика 76.

4.В машине по п. 1 форма выполнения устройства для выдергивания отдельных пучков волокон, отличающаяся тем, что

вместо периодически прижимаемого к полотну 35 валика 16 применена металлическая бесконечная лента 56 (фнг. 4), огибающая валики 57 и 38 я снабженная поперек ее укрепленными планками 5Я чрасполрженными на одинаковом друг от друга расстоянии и прижимающимися к нижнему полотну 35 с целью зажима волокон при их продергивании через гребень,.

5.В машине по п.п. 1-4 форма вьгполнения устройства для выдергивания отдельных пучков волокон, отливающаяся тем, что нижнее бесконечное полотно 55 заменено барабаном-/ (фиг. 5), часть окружности которого огибаете: лентой Зо с планками 39, подводящей отдельные бородки к выпускным валикам.

6.В машине по п.п. форма выполнения устройства для выдергивания отдельных пучков волокон, отличающаяся тем, что планки 39 (фиг. 6) для зажима волокон при их выдергивании установлены не на бесконечной ленте 36, а на поверхности барабана 40,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гребнечесания волокнистой ленты и гребнечесальная машина для его осуществления | 1979 |

|

SU866013A1 |

| Устройство для разделения волокнистого материала по длине волокон | 1932 |

|

SU32346A1 |

| Гребнечесальная машина периодического действия для льна и других волокон | 1955 |

|

SU102754A1 |

| Гребнечесальная машина для короткого льняного волокна и очеса | 1950 |

|

SU97092A1 |

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1990 |

|

RU2051217C1 |

| УСТРОЙСТВО ДЛЯ ЧЕСАНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН | 2006 |

|

RU2336373C2 |

| Гребнечесальная машина | 1946 |

|

SU70600A1 |

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1970 |

|

SU278491A1 |

| Гребнечесальная машина | 1985 |

|

SU1317042A1 |

| Щипально-трепально-чесальная машина для разработки различных волокнистых отходов | 1929 |

|

SU24284A1 |

4®

Авторы

Даты

1933-09-30—Публикация

1932-10-04—Подача