113

Изобретение относится к переработке тяжелого углеводородного сырья путем термического крекинга и может быть использовано в нефтеперерабатывающей и нефтехимической промьшшен- ности, в частности, для получения высокоароматических углеводородов.

Целью изобретения является увеличение выхода ароматических углеводородов .

Пример 1. Опыты проводят в реакторе характеризуемом объемом камеры смешения топлива с кислородсодержащим газом 0,002 м д объемом ка.меры сгорания 0,003. м , диаметром смесительного сопла 70 мм и длиной его 400 мм, диаметром камеры реакции 150 мм,

В камере смешения смешивают 800 см воздуха с температурой 200 с и 75 см природного газа с температурой . Поток тоготивовоздушной смеси вводят в камеру сгорания и сжигают. Далее продукты сгорания топлива направляют в смесительное сопло, куда с по мрщью радиально установленной форсунки вводят нагретое до 80-100 С тяжелое углеводородное сырье в количестве АОО кг/ч, имеющего следующий фракционный состав,С:

ки

ки

187 230 304 380

490

смешивается с про- топлива при

1100°С

В смесительном сопле тяжелое углеводородное сырье дуктами сгорания в течение 0,8 мс„

Указанное время смешения при данной температуре устанавливают путем введения 60 кг/ч (15 мас,% от исходного сырья) жидких углеводородных продуктов процесса в смесь сырья с продуктами сгорания через форсунку, установленную на расстоянии 260 мм о входного торца смесительного сопла.

O

15

о

.5

0

5

0

5

Полученную смесь направляют в камеру реакции, где углеводородное сырье подвергают термическому превращению при 550°С в течение 0,15 с. Полученные продукты конденсируют в конденсаторе и вьщеляют из них жидкие углеводородные продукты, часть которых в колич стве 15 мас,% (60 кг/ч), как было описано выше, возвращают через форсунку в процесс.

Выход ароматических углеводородов в продуктах реакции в расчете на исходное сьфье составляет 67 мас,%. Содержание ароматических углеводородов в жидких продуктах термического разложения определяют методом жидкостной хроматографии,

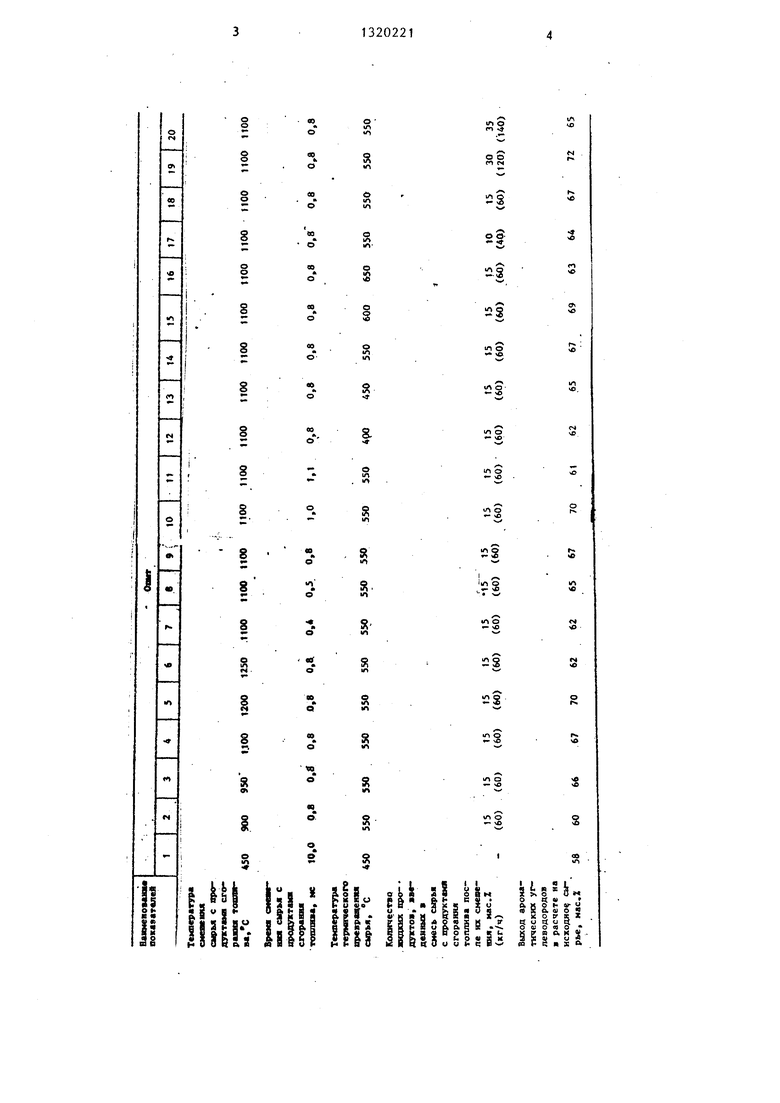

Последуюпще опыты отличаются от

описанного температурой (900, 950, /0

1200, 1250 С) и временем (0,4; 0,5; 1,0; 1,1 мс) смешения углеводородного сьфья с продуктами сгорания топлива, температурой термического превращения сьфья (400, 450, 600, ) и количеством жидких углеводородных продуктов (10, 30, 35 мас,% от исходного сьфья), вводимых в смесь сырья с продуктами сгорания топлива после их смешения.

Время смешения изменяют посредством установки форсунки для введения жидких углеводородных продуктов на расстоянии 80,100, 150 и 170 мм соответственно от входного торца смеси-, тельного сопла.

Пример 2„ Параллельно проводят сопоставительный опыт в соответствии с известным способом, т,е, смешение углеводородного сырья с продук тами сгорания топлива ведут при той же температуре, что и термическое

разложение () в течение 10 мс при технологических параметрах, аналогичных опис генным в примере 1,

Выход ароматических углеводородов 60 масо% в расчете на исходное сырье.

Технологические параметры процесса и результаты опытов представлены

в таблице.

Из таблицы видно, что по сравне нию с известным способом переработка тяжелого углеводородного сырья по предлагаемому способу позволяет повысить выход ароматических углеводородов с 58 до 65-72 мас.% (см.опыты 3-5, 8-10, 13-15 и 18-19 против),

Наибольшего выхода ароматических углеводородов достигают, если смешение сырья с продуктами сгорания ведут при 950-1200 С в течение Os,5- 1,0 мс, термическое разложение сырья

при 450-600 С и в полученную смесь сьфья с продуктами сгорания после их смешения вводят жидкие углеводородные продукты в количестве 15-30мас.% от исходного сырья. За пределами указанных интервалов наблюдается снижение выхода целевого продукта.

Таким образом, по сравнению с известным предлагаемый способ переработки тяжелого углеводородного сырья позволяет повысить выход ароматических углеводородов на 7-14 мае.Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2145626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2319730C1 |

| Способ получения сажи | 1987 |

|

SU1624000A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, ПРЕИМУЩЕСТВЕННО ЭТИЛЕНА | 2007 |

|

RU2369431C2 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2497930C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| Способ получения ароматическихуглЕВОдОРОдОВ и СМОл | 1978 |

|

SU812187A3 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ ГОРОШКА | 2002 |

|

RU2215432C1 |

Авторы

Даты

1987-06-30—Публикация

1985-01-29—Подача