1

Изобретение относится к металлургии, в частности к разработке составов модифицирующих смесей для серого чугуна.

Цель изобретения - уменьшение пы- левыделения в процессе приготовления смеси, увеличение продолжительности ее модифицирукмцего эффекта и повышение предела прочности чугуна при растяжении .

Изобретение иллюстрируется примерами конкретного выполнения.

Выбор граничных пределов компонентов модифицирующей смеси.

Порошок магния вводится в состав смеси для улучшения формы и размеров включений графита, перлитизации металлической основы чугуна и повышения дисперсности перлита, а также для увеличения продолжительности действия модифицирующего эффекта.

Порошок железа вводится в состав смеси для замедления реакционной способности магния и обеспечения более высокой степени его усвоения, предотвращения или уменьшения пироэффек- та реакции и дымовыделения.

Введение парафина способствует предотвращению или существенному уменьшению выделения пьши при приготовлении смеси,

Ферросиликобарий вводится в смесь дпя повышения ее графитизирующего действия и понижения отбеливаемости чугуна, а также дпя повьшения усвояемости магния и продолжительности модифицирующего эффекта (живучести), что достигается за счет комплексного действия содержащихся в нем алюминия и барияf являющихся активными химическими элементами.

В составе смеси используются материалы в следующем виде: графит марки ГТ2 дисперсностью менее 0,5 мм; ферротитан марки Тив с размерами частиц до 0,5 мм; ферросилиций с барием марки ФС 60Ба22 с размером частиц до 2,0 мм (содержит, %: Ва 20-25; А1 3- 6; Si 55-65; железо остальное. Выпускается централизованно Ермаковским ферросплавным заводом); железо и магний (отходы порошковой металлургии) - отсев дисперсностью менее 300 мк; парафин марки Г или Д в виде мелкой стружки или чешуек.

Смесь приготавливается в смесителе смешением соответствующих расчетных доз каждого компонента и после

202532

дующим прессованием на прессе из нее брикетов в виде дисков массой 5-30 г Эффективность действия сМеси, оп- рессованной в брикеты, апробирована

5 на чугуне с 3,38-3,42 С, 2,44-2,52 Si, 0,70-0,72 Мп, 0,045-0,065 S, выплавленном в кислой индукционной печи и нагретом до 1450ilO°C, а затем захоложенном до 1390 10 С,

fO Смесь в виде прессованных брикетов вводится в ковш в количестве 0,4 от массы жидкого чугуна. После выдержки и удаления шлака заливаются литейные формы для получения об 5 разцов и технологических проб,

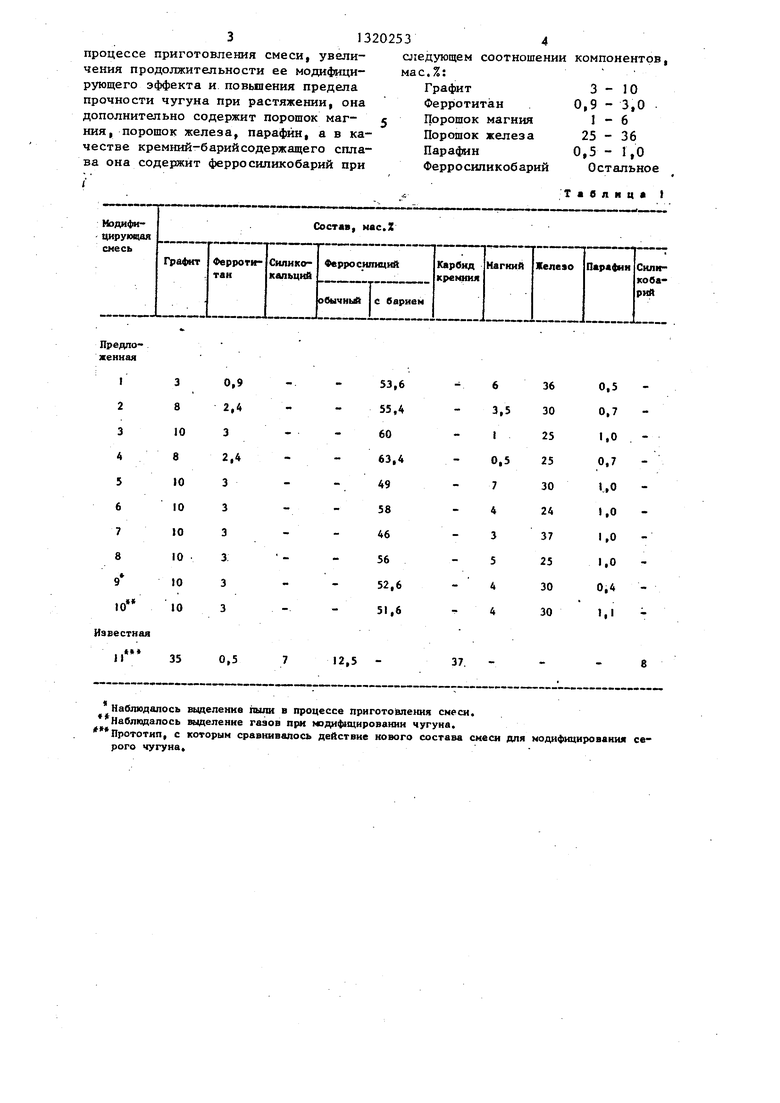

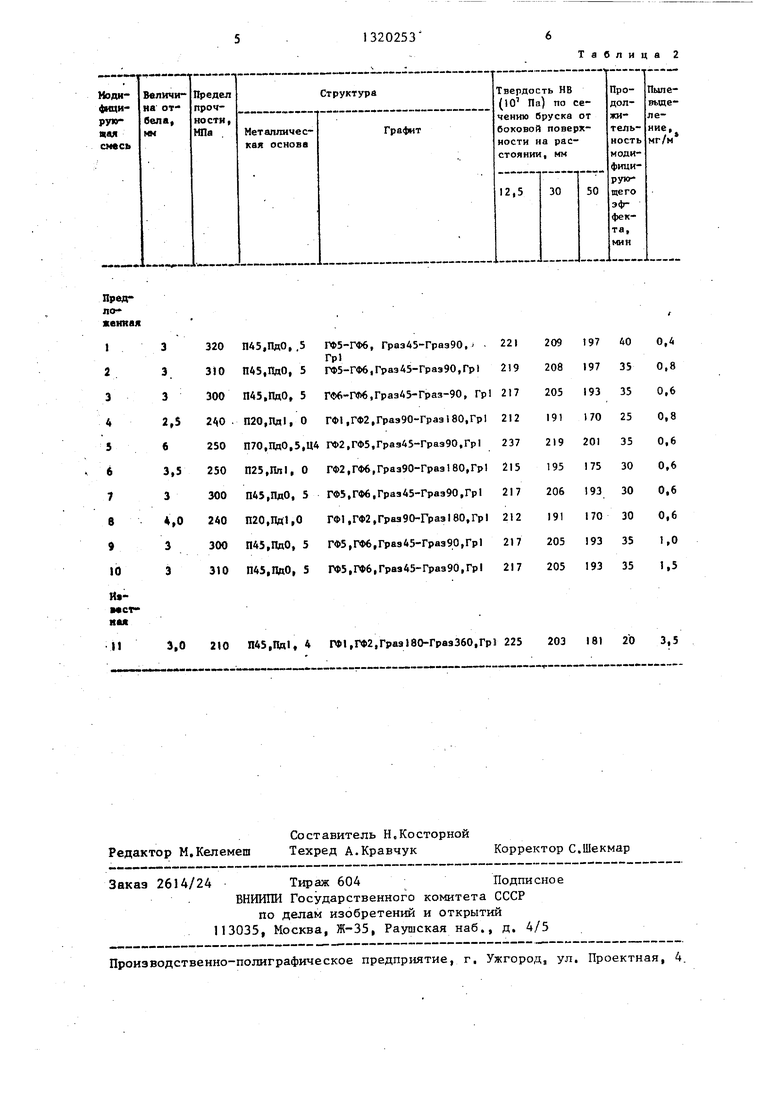

В табл,1 представлены составы предложенной и известной модифицирующих смесей для серого чугуна; 6 т абл.2 - результаты их сравнитапьно 0 го анализа.

Модифицирующий эффект предложенной и известной смесей оценивается по величине отбела клиновой пробы (hp), показателю предела прочности при растяжении (S), микроструктуре и твердости по сечению массивного бруска,

За живучесть модифицирующего эффекта принимается время от момента

ввода модификатора до момента заливки, по истечении которого величина отбела возрастала до величины, равной 50% глубины отбела исходного немодифицированного чугуна,

35 Испытания на твердость и проч-.- ность, а также исследование микроструктуры проводили стандартными методами. Степень пылевыделения в процессе приготовления смеси определя40 ли визуально.

Как следует из табл,2, обработка жидкого чугуна предложенной смесью по сравнению с известной обеспечивает повьштение предех1а прочности при

45 растяжении в 1,4-1,6 раза за счет улучшения формы и размеров графита, увеличение длительности сохранения модифицирующего эф екта в 1,7 - 2 раза и уменьшение склонности к пылевы50 делению в 4,3-6 раз..

Формула изобретения

Смесь для модифицирования серого 55 чугуна, включающая графит, ферротитан и кремний-барийсодержащий сплав, отличающаяся тем, что, с цепью уменьшения пылевыделения в

31320253

процессе приготовления смеси, увеличения продолжительности ее модифицирующего эффекта и повыпения предела прочности чугуна при растяжении, оиа дополнительно содержит порошок маг- ния, порошок железа, парафин, а в качестве кремний-барийсодержащего сплава она содержит ферросипикобарий при

сл ма

Графит

Ферротитан

Силико- капьций

Состав, мас.Х

Ферросштций обычньй с барием

II

0,5

12,5 Наблюдалось выделение пыли в процессе приготовления смвся. Наблкщалось выделение газов при c дифtщиpoвaнии чугуна. Прототип, с которым сравнивалось действие нового состава смеси для модифицирования се

рого чугуиа.

4

ледующем соотношении компонентов, а с.%:

Графит

Ферротитан

Порошок магния

Порошок железа

Парафин

Ферросипикобарий

3-10 0,9 - 3,0

1 - 6 25 - 36 0,5 - 1,0 Остальное

Таблица

37.

Редактор М.Келемеш

Составитель Н,Костерной

Техред А.Кравчук Корректор С.Шекмар

Заказ 2614/24 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| Графитизирующий модификатор для обработки серого и высокопрочного чугуна | 1977 |

|

SU692857A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| Смесь для модифицирования чугуна | 1988 |

|

SU1548213A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Модифицирующая смесь | 1987 |

|

SU1468954A1 |

| Смесь для модифицирования чугуна | 1985 |

|

SU1308630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

Изобретение относится к металлургии и может быть использовано при модифицировании серого чугуна. Цель изобретения - уменьшение пылевыделе- ния в процессе приготовления смеси, увеличение продолжительности ее модифицирующего эффекта и повышение предела прочности чугуна при растяжении. Новая смесь для модифицирования серого чугуна содержит компоненты в следующем соотношении, мас.% графит 3-10; ферротитан 0,9-3,0; порощок магния 1-6; порошок железа 25-36; пара4янн 0,5-1 ,0 и ферросили- кобарий остальное. Дополнительный ввод в состав порошка Мл и Fe, а также парафиновой стружки при замене силикобария на ферросиликобарий обеспечит снижение пылеш,1деления в 4,3-6 раз, повысит продолжительность модифицирующего эффекта в 1,7-2 раза и увеличит G в МПа в 1|4 - 1,5 раза. 2 табл. СО

Авторы

Даты

1987-06-30—Публикация

1985-08-15—Подача