Изобретение относится к металлургии, в частности к графитизирующему модифицированию серого чугуна, и может быть использовано в литейном производстве.

Известен модификатор для серого чугуна отработанная контактная масса, получаемая при синтезе органогалогенсиланов, представляющая собой высокодисперсный кремнийсодержащий порошок по а.с. № 2049114/СССР; МПК С 22 С 35/00. Заявл. 18.09.1992. Опубл. 27.11.1995. - Каргинов В.Н., Чайкин В.А. Графитизирующий модификатор.

Недостатком известного модификатора является невозможность его использования при производстве тонкостенных машиностроительных отливок из серого чугуна с низким углеродным эквивалентом, так как его применение не может полностью устранить отбел и, как следствие, снижаются механические свойства. Кроме того, этот модификатор не может быть использован для повышения механических свойств чугунов эвтектического состава. При приближении углеродного эквивалента к 4,3% эффективность модифицирования резко снижается.

Известно, что наиболее эффективным модификатором для серого чугуна является порошкообразный графит. Однако время его действия на расплав вследствие быстрого растворения графитовых частиц небольшое, что снижает эффективность модифицирования. Худокормов Д.Н. Производство отливок из чугуна. - Минск.: Вышейшая школа, 1987, с.57-58.

Наиболее близким к предлагаемому модификатору является ферросилиций. [Гиршович Н.Г. Кристаллизация и свойства чугуна в отливках. - М.-Л.: Машиностроение, 1966, с.183-184].

Для модифицирования используется ферросилиций высоких марок ФС65, ФС 75. Недостатками указанного способа являются необходимость предварительного дробления модификатора, пыление при модифицировании, неточное дозирование, а также низкая грaфитизирующая способность ферросилиция и низкая живучесть.

Задача, на решение которой направлено заявленное изобретение, является повышение графитизирующей способности модификатора, временного сопротивления при растяжении чугуна, стабильности и однородности микроструктуры и твердости чугуна в различных сечениях отливки, технологичности процесса модифицирования.

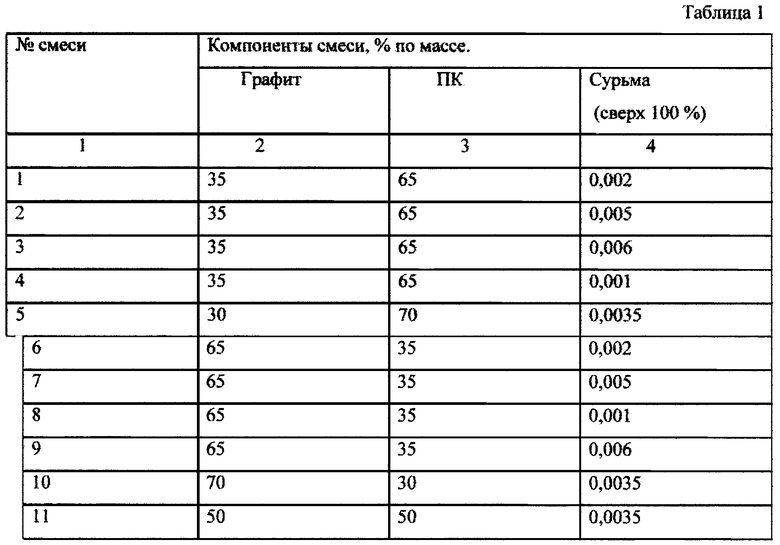

Задача решается следующим образом: в качестве графитизирующего модификатора используется механическая смесь порошка кремнийсодержащего (ПК,) полученного при производстве органогалогенсиланов и порошкообразного углерода, в которую добавляется сурьма. Углерод используется в следующем виде: графит марок ГТ2 или ГСП 2 дисперсностью менее 0,5 мм. Сурьму добавляют в виде гранул размерами менее 2 мм.

Новая смесь для модифицирования серого чугуна содержит компоненты в следующем соотношении, мас.%: графит 35-65; ПК 35-65; сурьма 0,002-0,005. Для чугуна, близкого по своему составу к эвтектическому, используется смесь, содержащая 35% графита, 65% ПК и 0,005% сурьмы. При таком соотношении компонентов складывается наиболее благоприятная синергетика процесса модифицирования. По мере снижения углеродного эквивалента соотношение компонентов меняется. Содержание графита увеличивается, а ПК уменьшается.

Углеродные наночастицы (ультрадисперсные), входящие в состав ПК, являются готовыми центрами кристаллизации, обладающими длительной живучестью. Благодаря наличию в ПК кремния, алюминия и меди активность зарождения центров кристаллизации графита усиливается. Включение в смесь порошка графита обеспечит дополнительное зарождение значительного числа центров кристаллизации. Для увеличения живучести многочисленных зародышей графита вводится сурьма. В данном случае используется эффект встречного модифицирования. Давыдов С.В. Термокинетика встречного модифицирования чугуна. Металлургия машиностроения. 2002, № 2, с.7-14.

Сурьма является поверхностно активным элементом и адсорбируется на образовавшихся многочисленных центрах графита, что приводит к их длительной консервации и препятствует их преждевременному растворению и росту при технологической выдержке расплава (транспортировка на заливку и т.д.). Таким обратом, длительное время сохраняется гетерогенность расплава, созданная модифицированием.

Сурьма стабилизирует также перлитизацию чугуна в толстых сечениях отливки и предотвращает образование карбидов, особенно хрома, в тонких сечениях отливки, способствует измельчению эвтектоидного зерна.

При уменьшении содержания сурьмы в составе смеси ниже 0,002%, ее модифицирующего эффекта оказывается недостаточно, понижается прочность чугуна, уменьшается стабильность микроструктуры в различных сечениях отливок. При увеличении содержания сурьмы в смеси выше 0,005% в отливках появляется отбел и снижаются механические свойства.

При увеличении концентраций графита или ПК в смесях выше верхнего предела усвояемость модификаторов ухудшается, образуется повышенное количество шлаков. В результате снижаются механические свойства чугуна, увеличивается размер графитных включений, увеличивается глубина отбела и разброс твердости по сечениям отливки.

Смесь для модифицирования серого чугуна приготавливается отвешиванием расчетных доз компонентов, в соответствии с предложенным количественным соотношением, и упаковывается в бумажные или полиэтиленовые пакеты. Вес пакетов зависит от массы обрабатываемого расплава, от количества смеси, вводимой в расплав, и регламентируется заказчиком. Количество смеси, вводимой в расплав, составляет 0,15-0,25% и зависит от состава обрабатываемого чугуна, требуемого уровня механических свойств, оптимизируется экспериментальным путем. Пакеты помещаются на дно ковша перед заливкой его металлом. Это обеспечивает точность дозирования, отсутствие пыления и улучшает экологию литейного цеха.

Эффективность действия смеси проверялась на чугунах следующего химического состава, мас.%.

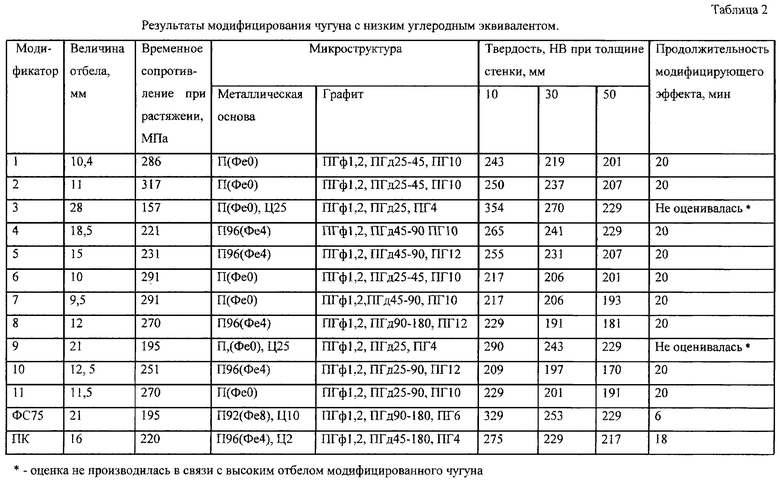

С низким углеродным эквивалентом: С = 3,21; Si = 1,85; Mn = 0,59; Cr = 0,32; S = 0,058; P = 0,080. Результаты модифицирования представлены в табл.2.

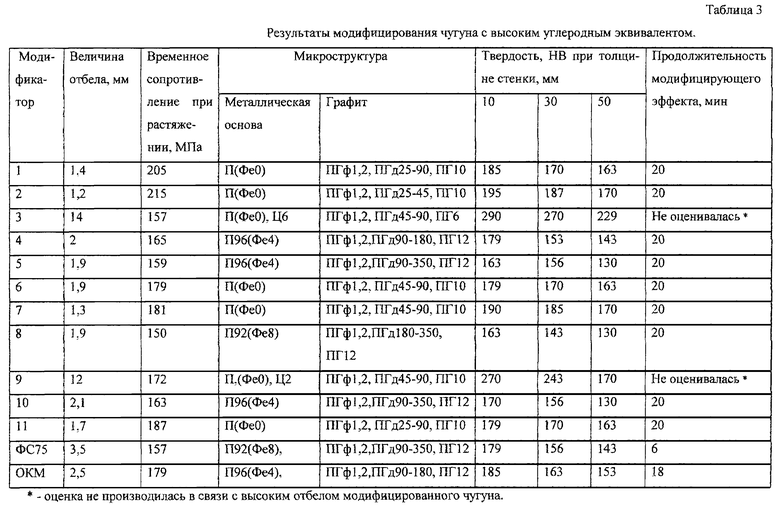

С высоким углеродным эквивалентом: С = 3,52; Si = 2,40; Mn = 0,78; Cr = 0,29; S = 0,049; P = 0,083. Результаты модифицирования приведены в табл.3.

Чугуны выплавляли в кислой индукционной печи ИСТ-250 и перегревали до температуры (1450±10)°С, обрабатывали в ковше модифицирующими смесями и известными модификаторами в количестве 0,2% от массы металла и заливали технологические пробы. Затем охлаждали металл до температуры (1390±10)°С, после чего снова проводили модифицирование и заливку технологических проб. Результаты усредняли.

Для модифицирования чугуна и изготовления смесей использовали ПК следующего состава, мас.%. Si = 71,86; С = 9,55 Сu = 4,79: Аl = 1,0; Са = 1,0, а также ферросилиций марки ФС 75. Состав графита был следующий, мас. %. С = 99,2; S = 0,01; Зола = 0,75.

Составы испытываемых смесей приведены в табл.1-3.

Модифицирующий эффект предложенных смесей и известных модификаторов оценивали по величине отбела клиновой пробы, заливаемой в стержневую форму, которая располагалась на металлической плите, по величине предела прочности образцов, изготовленных из стандартных цилиндрических заготовок диаметром 30 мм и длиной 280 мм, по микроструктуре шлифов, приготовленных из образцов после испытаний механических свойств, по живучести модифицирующего эффекта и, наконец, по колебанию показателей твердости НВ, по сечению ступенчатой пробы со ступенями толщиной 10, 30 и 50 мм. Испытания на прочность, твердость и исследования микроструктуры производили стандартными методами. За живучесть модифицирующего эффекта принимали время от момента ввода модификатора до момента заливки, по истечении которого глубина отбела чугуна начинала непрерывно возрастать.

Как видно из табл. 2 и 3 у предложенных модификаторов (составы 1, 2, 6, 7, 11) графитизирующая способность выше, чем у прототипа и аналога. Модифицирование приводит к увеличению временного сопротивления на разрыв, снижает отбел чугуна, стабилизирует твердость в различных сечениях отливки. При содержании сурьмы ниже нижнего предела (составы 4 и 7) ее модифицирующего эффекта не хватает. При этом снижается прочность чугуна за счет увеличения количества и размера графитных включений. Увеличение содержания сурьмы выше верхнего предела (составы 3, 9) влечет за собой появление в структуре чугуна свободных карбидов, что увеличивает отбел чугуна, снижает механические свойства и увеличивает твердость и ее неоднородность в различных сечениях отливки.

Для доэвтектических чугунов предпочтительно применять смеси с содержанием графита на верхнем пределе, а кремнийсодержащего порошка на нижнем (составы 6, 7). Для чугунов эвтектического состава соотношение компонентов меняется на противоположное (составы 1, 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| ГРАФИТИЗИРУЮЩИЙ МОДИФИКАТОР | 1992 |

|

RU2049114C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

Изобретение относится к металлургии, в частности к графитизирующему модифицированию серого чугуна, и может быть использовано в литейном производстве. Смесь содержит мас.%: высокодисперсный кремнийсодержащий порошок, полученный при прямом синтезе органогалогенсиланов, 35-65, порошок графита 35-65, сурьму 0,002-0,005. Изобретение позволяет повысить графитизирующую способность модификатора, временное сопротивление при растяжении чугуна, стабильность и однородность микроструктуры, твердость чугуна в различных сечениях отливки. 3 табл.

Смесь для модифицирования серого чугуна, содержащая высокодисперсный кремнийсодержащий порошок, полученный при прямом синтезе органогалогенсиланов, отличающаяся тем, что она дополнительно содержит порошок графита и сурьму при следующем соотношении компонентов, мас.%:

Высокодисперсный кремнийсодержащий порошок, полученный при прямом синтезе органогалогенсиланов 35 - 65

Порошок графита 35 - 65

Сурьма 0,002 - 0,005

| ГИРШОВИЧ Н.Г | |||

| Кристаллизация и свойства чугуна в отливках | |||

| - М.: Машиностроение, 1966, с.183-184 | |||

| ГРАФИТИЗИРУЮЩИЙ МОДИФИКАТОР | 1992 |

|

RU2049114C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| US 4545817 А, 08.10.1985 | |||

| DE 3726053 А1, 25.02.1988. | |||

Авторы

Даты

2004-04-10—Публикация

2002-11-04—Подача