Изобретение относится к черной мета-плургии, в частности к пне- ° ковшовой обработке металла, и может быть использовано в литейных цехах машиностроительных заводов для модифицирования и рафинирования чугуна.

Цель изобретения - повьппение графитизирующей и модифицирующей способностях брикетов.

Предлагаемая смесь для модифицирующих брикетов содержит редкоэемельные металлы (РЗМ), алюминий, титан, плавиковый шпат, графит и ферросили- кобарий при следующем соотношении компонентов, мас.%:

РЗМ0,5-4,0

Алюминий15-35

Титан1-15

Плавиковый шпат 2-10

Графит1-5

Ферросиликобарий Остальное с

Введение в состав смеси для модифицирующих брикетов РЗМ необходимо для десульфурации, раскисления. РЗМ при совместном воздействии бария и титана способствует лолучению в структуре чугуна графита вермикулярной формы, что значительно повышает механические свойства чугуна. РЗМ, растворяясь в жидком чугуне, являются дополнительными центрами кристаллизации, способствуют устранению от- бела в тонкостенных отливках. Оптимальное содержание РЗМ в смеси составляет 0,5-4,0 мас.%. Нижний предел содержания РЗМ в смеси 0,5 мас.% связан с граничной концентрацией, ниже которой влияние их на свойства чугуна не проявляются, в структуре чугуна появляется графит пластинчатой .

Содержание РЗМ выше 4,0 мас.% ведет к тому, что чугун кристаллизуется по метастабильной системе с отбелом.

Титан введен в состав смеси для модифицирукщих брикетов как наиболее сильньй рафинирующий компонент жидкого металла. Активно взаимодействуя с азотом и кислородом, находящимся в расплаве чугуна, титан способствуе тем самым устранению газовых дефектов в отливках, повьппая их гидрогшот ность. Кроме того, титан благоприятствует первичной кристаллизации, ускоряет распад ледебурита.

Отличительной особенностью титана является .то, что графнтизирующее действие его н жидком чугуне сильнее, чем кремния. В то же время титан в составе смеси Б количестве

1-15 мас.% вызывает микролегирование матриць чугуна, способствует получению мелкодисперсной плотной структуры, ее упрочнению. При этом сов-

местно с РЗМ и барием он увеличивает в структуре количество графитовых включений, компактной вермику- лярио формы, уменьшая при этом степень отбела. При вводе в состав

Смеси менее 1 мас.% титана его действия в этом направлении не проявляются. При вводе в состав смеси более 15 мас.% титана ухудшаются механические свойства

чугуна, форма графита и полностью подавляется его графитизирующее действие.

Плаииковый шпат в составе смеси в количестве 2-10 мас.% способствует

увеличению растворимости брикета в жидком чугуне, повышению его графи- тизирующей способности. При вводе в смесь менее 2 мас.% плавикового шпата его действие как разжижителя

модифицирующей смеси не проявляется. Ввод в состав более 10 мдс.% плавикового шпата не вызывает дополнительного увеличения растворимости смеси, а только приводит к ухудшению

прессования брикетов, его растрескиванию, а при модифицировании чугуна - к увеличению образующего шлака. Присадки графита в количестве 1-5 мас.% способствуют устранению

отбела в отливках, особенно с присадками кремния и бария. При вводе в состав менее I мас.% графита его действие как графитизатора неэффективно. Ввод более 5 мас.% графита

приводит к его всплытию в виде

спели, что экономически не выгодно. Алюминий, введенный в состав смеси, наряду с сильным раскисляющим воздействием на металл действует ана-

логично кремнию, т.е. благоприятствует затвердению чугуна по стабильной системе, усиливая противоотбели- вакидий эффект модифицирующей смеси, одновременно измельчает зерно и

предотвращает образование газовых г, раковин в отливках.

Кроме того, алюминий (15-35 мас.%) в составе смеси в виде порошка или

3

гранул выполняет функции крепителя брикета при его гфессолании. Нижний предел содержания алюминия в составе смеси 15 мае.% является тем допустимым количеством, при котором брикет не рассыпается, обладает достаточной прочностью для использования, а содержание его свыше 35 мае. вызывает резкое ухудшение формы кри таллитов графита в чугуне, ведуп ее, в свою очередь, к снижени- механических свойств в отливках.

Ферросиликобарий в составе смеси в комплексе с сильным раскислителем (алюминием) и десульфуратом (РЗМ) оказывает наиболее эффективное влияние на устранение отбепа в высокопрочном MvryHe.

Введение ферросиликобария иместо силикобария вызвано тем, что ферро- силикобарий дешевле и менее дефицитен, чем силикобарий, при этом его графитизирующее и модифицирующее действия не уступают силикоба ию. Из-за повьшенного содержания Е росиликобарии железа (до 30%) прес- суемость брикетов (т.е. их прочност значительно улучшается по сравнению с применением силикобария.

Модифицирующую смесь для брикето готовят следующим образом.

Исходные компоненты измельчают цо фракций менее 3 мм (кроме порош- кчэвого алюминия, который используют в состоянии поставки) и смешивают в барабане в течение 10 мин. Прессование брикетов осуществляют на гидравлическом прессе в стальной цилиндрической пресс-форме двухсторонним нагружением (давление 3-5 т/см) до пористости 15-20%.

Компонентный состав испытываемых модифицирующих брикетов приведен в табл. 1.

Брикеты различного компонентного состава испытывают в производственных условиях при изготовлении отливок.

Брикеты помещают в литейную чашу форкь при расходе $-1,5% металлоемкости формы и при 1320-1360 с производят заливку форм металлом. Наилучший эффект достигается при расходе брикетов 1Z: при этом количество перлита в структуре чугуна уменьшается в среднем от 80 до 35% а твердость снижается от 265 до .190-210 НВ.

523Д84

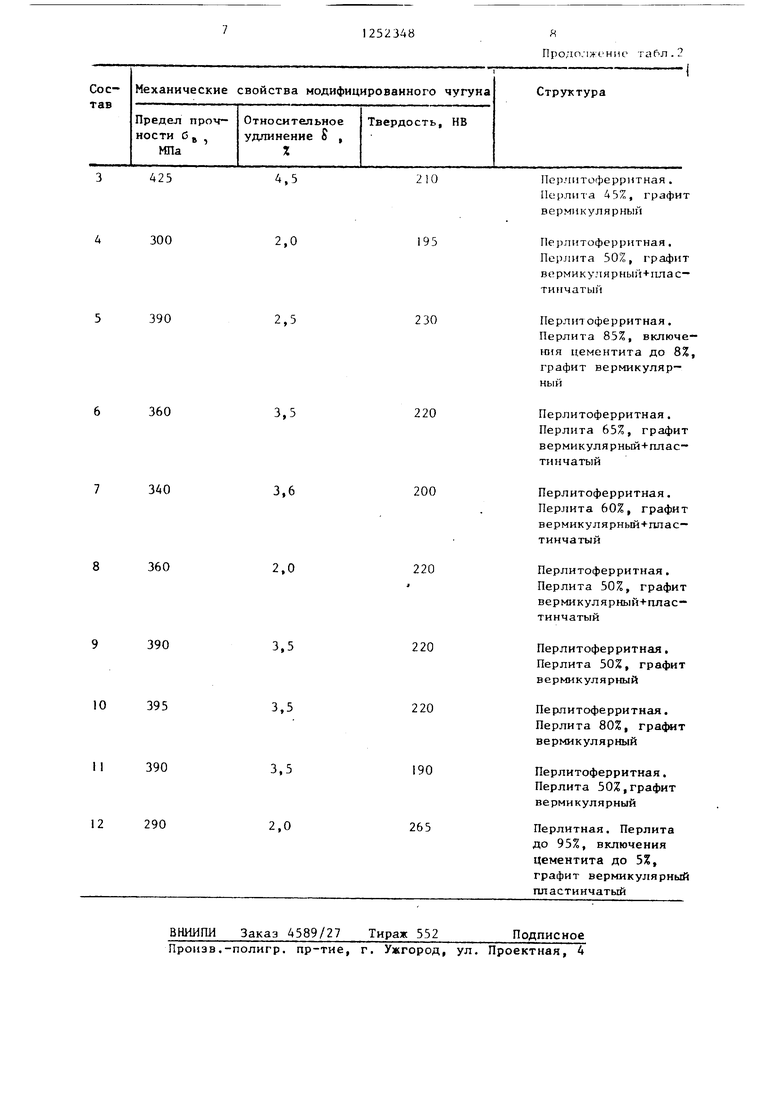

Результаты опробывания брикетов (при расходе 1%) приведены в табл.2.

Из табл. 2 видно, что брикеты 1-3, содержащие, мас.% алюминий 5 15-35; РЗМ 0,5-4; титан 1-15; плавиковый шпат 2-10; графит 1-5; остальное - Ферросиликобарий, при вводе в чугун во время заполнения формы металлом, позволяют снижать твер 0 дость отливок, повышать их механические свойства и являются эффективным методом регулирования литой структуры чугуна.

Составы 4 и 5 брикетов соответст-

5 венно с уменьшенным содержанием РЗМ и с увеличенным содержанием вызывают уменьшение их модифицирующей способности, а значит ухудшение механических свойств вследствие полу-

20 чения чугуна со смешанной структурой графита (вермикулярной + пластинчатой) или с включениями цементита.

Составы брикетов 6-7 с содержа25 нием титана менее 1 мас.% и более 15 мас.% вызывают ухудшение струк- туры графита и вследствие этого ухудшаются механические свойства чугуна.

30 Состав брикетов 8 с содержанием плавикового шпата менее 2 мас.% приводит к снижению усвояемости модифицирующих присадок (РЗМ и бария) и ухудшению механических свойств

, обрабатываемого чугуна. При вводе в состав брикета более 10 мас,% плавикового шпата (состав 9) прес- суемость ухудшается, а при обработке чугуна выделяется большое коли-

Р честно шлака.

Составы брикетов с содержанием менее 1 мас,% графита (состав 10) вызывают увеличение количества перлита, соответственно твердости обра.. батываемого чугуна. При вводе в

состав брикета более 5 мас.% графита (состав И) механические свойства обрабатываемого чугуна высокие, однако при модифицировании им выделяется много спели в чугуне. При этом и прессуемость брикетов ухудшается.

50

Предварительный расчет технико- экономической эффективности от применения предлагаемых составов смесей для брикетов показывает, что их применение для модифицирования чугуна позволяет получить экономический эффект 5-10 руб. на 1 т отливок за счет повышения графитизирующей способности (уменьшение твердости чугуСостав соответствует известной смеси для модифицирующих брикетов. В нем дополнительно содержатся железо-кремний-магний-капьциевая лигатура (45%) и стальная дробь (25%).

Таблица 2

390

4,0

400

.5

на до 190-210 НВ) и повышения их модифицирующей способности, обеспе- чивакпей повышение пластических свойств чугуна в 2-2,3 раза.

Таблица 1

Перлитоферритная. Перлита 30%, графит вермикулярный

Перлитоферритная. Перлита 35%, графит вермикулярный

425

4.5

300

2,0

390

2,5

360

3,5

340

3,6

360

2.0

390

3.5

10

395

3.5

И

390

3.5

12

290

2,0

ВНИИПИ Заказ 4589/27 Тираж 552

Проиэв.-полигр. пр-тие, г. Ужгород, ул. Проектная. 4

Пр)одо,-1жоние табл.

Перлитоферритная. Перлита 45%, графит вермикулярный

Перлитоферритная. Перлита 50%, графит вермикулярный+плас- тиичатый

Перлитоферритная. Перлита 85%, включения цементита до 8%, графит вермикуляр- ный

Перлитоферритная. Перлита 65%, графит вермикулярный+плас- тинчатый

Перлитоферритная. Перлита 60%, графит вермикулярный+плас- тинчатый

Перлитоферритная. Перлита 50%, графит вермикулярный+плас- тинчатый

Перлитоферритная, Перлита 50%, графит вермикулярный

Перлитоферритная. Перлита 80%, графит вермикулярный

Перлитоферритная, Перлита 50%,графит вермикулярный

Перлитная. Перлита до 95%, включения Цементита до 5%, графит вермикулярный пластинчатый

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирующих брикетов | 1985 |

|

SU1276670A1 |

| Модифицирующий брикет | 1987 |

|

SU1498792A1 |

| Модифицирующая смесь для чугуна | 1985 |

|

SU1294833A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Смесь для модифицирования серого чугуна | 1985 |

|

SU1320253A1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Брикет для модифицирования чугуна | 1981 |

|

SU1002362A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1985-04-22—Подача