Предлагаемое техническое решение относится к производству чугуна и может быть использовано для получения модифицированного чугуна с высокими качественными показателями.

Как правило, чугун получают в вагранках или индукционных печах, и обычно он содержит от 2 до 4% углерода. Углерод равномерно распределяется в объеме чугуна. Форма, которую принимает графит в процессе кристаллизации чугуна, в значительной мере определяет качественные характеристики чугунных отливок. Графит может присутствовать в чугуне в чешуйчатой, мелкозернистой или сфероидальной формах и их комбинациях. Если углерод принимает форму графита, то чугун является мягким, хорошо поддается механической обработке и относится к серому чугуну. Сфероидальная форма углерода придает чугуну повышенную прочность и ковкость. Если углерод принимает форму карбида железа, то чугун относится к белому чугуну и обладает такими физическими характеристиками, как твердость и хрупкость, которые нежелательны в большинстве случаев применения.

Форму, размер и пространственное распределение графита, также как и количественное соотношение графита к карбиду железа, можно регулировать с помощью определенных добавок, которые определяют тип углеродной структуры в процессе кристаллизации чугуна. Эти добавки относятся к модификаторам, а их введение в чугун называется модифицированием. При отливке изделий из жидкого чугуна всегда существует риск образования карбидов железа в тонких профилях отливок. Образование карбида железа вызывается быстрым охлаждением тонких сечений по сравнению с более медленным охлаждением толстостенных профилей отливки. Образование карбида железа в изделии из чугуна профессионально принято называть «отбел». Количественно отбел характеризуется измерением его глубины. Использование модифицирования расплава в той или иной степени, в зависимости от активности модификатора, предотвращает образование отбела и уменьшает его глубину.

В чугуне, содержащем сфероидальный графит, активность модификаторов обычно измеряют количеством сфероидальных графитовых комплексов на единицу площади в литом состоянии. Бóльшее количество графитовых комплексов означает, что активность модификатора в процессе модифицирования является высокой с образованием достаточного количества центров кристаллизации.

В настоящее время известны сотни модификаторов, используемых в производстве литейного чугуна. Так, известен «Комплексный модификатор для производства отливок из чугуна с вермикулярным и компактным графитом» по патенту RU №2323270 (С22С 35/00, дата приоритета - 07.04.2006). Комплексный модификатор по данному техническому решению содержит магний, кальций, алюминий, кремний, РЗМ (редкоземельные металлы) и железо, а также дополнительно марганец, оксид магния и оксиды РЗМ. В качестве РЗМ используют лантан, иттрий и церий. Все компоненты комплексного модификатора поддерживаются в определенном соотношении.

В целом, предложенный комплексный модификатор позволяет улучшить литейные свойства чугуна и повысить качество отливок, но его производство достаточно затратно и технологически сложно, что отрицательно сказывается на себестоимости литья.

В предполагаемом изобретении «Способ модифицирования чугуна» авторами предлагается использовать в качестве комплексного модификатора техногенный продукт - пыль газоочистки электротермического производства кремния. Использование данного техногенного продукта позволяет, как и в случае использования специально созданных модификаторов, повысить качество отливок из серого чугуна с получением оптимального соотношения прочности и твердости, однородности свойств по сечению отливок, а также значительно снизить себестоимость процесса модификации. Дополнительно решается проблема утилизации одного из видов промышленных отходов.

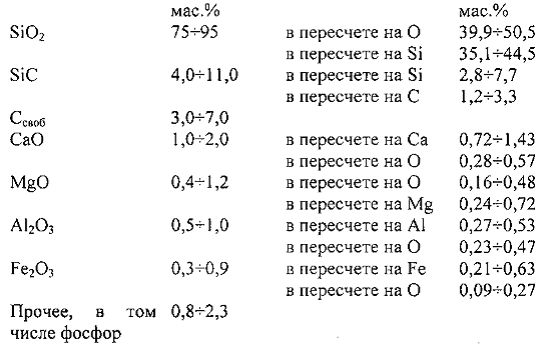

При производстве кремния на 1 т металла образуется более 700 кг пыли. Основными компонентами пыли являются двуокись кремния SiO2, не восстановленная до Si в процессе электротермического производства кремния, и углерод, в основном, в свободном состоянии. Технологическая пыль имеет следующий химический состав:

Пыль г/о по химическому составу соответствует известным комплексным модификаторам, оказывающим наиболее сильное воздействие на качество чугуна. Последние не только изменяют параметры процесса кристаллизации чугуна, но и рафинируют расплав.

Основным компонентом известных комплексных модификаторов является кремний. Анализ экспериментальных данных показывает, что, например, при 1380°C более половины кремния растворяется в чугуне с образованием центров кристаллизации и графитизации и до 20% идет на образование карбида кремния.

В предлагаемом модификаторе кремний представлен, в основном, в виде двуокиси кремния. Двуокись кремния отвечает общим требованиям к модифицирующим добавкам - образует большое количество локальных центров кристаллизации и соответствует структурной решетке основного металла.

Известно, что при высокой степени окисленности металла действие свободного углерода как модификатора незначительно, поскольку кислород, адсорбируясь на поверхности графита, препятствует его растворению, затрудняет зародышеобразующее действие углерода. Наличие SiC в пыли газоочистки устраняет это, благодаря тому, что карбид кремния обладает раскисляющим действием как при низких, так и при высоких температурах. Известно, что оптимальное содержание карбида кремния в модификаторе около 10 мас. %; при этом содержании обеспечивается стабильность модифицирующего действия углерода при любой степени окисленности чугуна. Таким образом, количественное наличие карбида кремния в пыли газоочистки обеспечивает стабильное действие углерода как модификатора. Также карбид кремния способствует более равномерному распределению частиц модификатора в объеме расплава при образовании и всплывании пузырьков CO.

Известно, что наличие в составе модификатора до 15% суммарного углерода обеспечивает высокую стабильность графитизирующего эффекта; содержание же углерода менее 0,01% приводит к полному устранению влияния углерода на эффект модифицирования. Для чугуна, близкого по своему составу к эвтектическому, наиболее эффективно использовать модификатор с содержанием графита 7÷10%, кремния - 85÷90%. При таком соотношении компонентов складывается наиболее благоприятная синергетика процесса модифицирования.

Из производственного опыта чугунного литья известно, что с повышением содержания углерода и кремния склонность чугуна к образованию трещин заметно снижается, а также с увеличением содержания графитизирующих элементов снижается усадка чугуна.

Поверхностное натяжение чугуна понижается с повышением содержания в нем углерода, в основном переходящего в раствор. Соответственно увеличивается жидкотекучесть расплава. Влияние углерода усиливается с повышением содержания фосфора.

Небольшие количества химически активных металлов, например кальция, алюминия и т.п., образуют в расплаве окислы, сульфиды и солеподобные карбиды, которые коагулируют с графитовыми комплексами, образуя зародыши, и тем самым обеспечивают сильное и устойчивое повышение степени графитизации сплава.

Кальций, в основном, взаимодействует с серой и кислородом, растворенным в металле. Кальций связывает серу, как нежелательный элемент в чугуне. Содержание кальция в модификаторе может колебаться в широком диапазоне, но превышение 10%-ного содержания нежелательно из-за значительного снижения жидкотекучести чугуна, повышения шлакообразования.

Алюминий участвует в процессе создания центров кристаллизации графита в чугуне. Содержание алюминия менее 0,1% не оказывает положительного влияния на процесс модифицирования, а при содержании алюминия свыше 10% значительно ухудшаются технологические свойства чугуна - жидкотекучесть, формозаполняемость.

Наличие в модификаторе магния, как известно, позволяет повысить предел прочности отливок за счет того, что магний способствует формированию вермикулярной формы графита. Количественное содержание оксида магния в модификаторе рекомендуется исходя из следующих соображений: менее 0,001% не обеспечивает усиления эффекта вермикуляризации графита, а выше 5% создает значительное переохлаждение в чугуне, в результате чего графит переходит в химическое соединение Fe3C (цементит) и более сложные карбиды. В итоге прекращается формирование вермикулярного графита из исходной пластинчатой формы.

Принимая во внимание вышесказанное, можно сделать вывод, что предлагаемый модификатор для обработки чугуна является, по существу, комплексным модификатором с мощным синергетическим графитизирующим эффектом его компонентов, причем с пролонгированным действием.

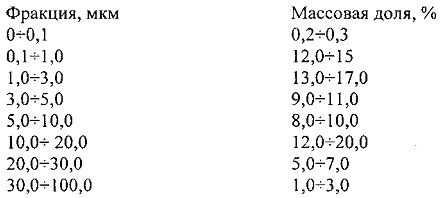

Пыль газоочистки с точки зрения гранулометрического состава имеет высокодисперсный состав. Ниже приведен характерный гранулометрический состав пыли газоочистки электротермического производства кремния, массовая доля, %:

Представленный гранулометрический состав (не выше 100 мкм) наиболее эффективен с точки зрения модифицирования, так как обеспечивает длительное по действию зародышеобразование в процессе кристаллизации чугуна и снижает разброс твердости по сечению отливки.

Соединения кремния представлены, в основном, порошком ультрадисперсной фракции, на уровне наночастиц, что связано с особенностями процесса электротермического производства кремния, а именно: SiO2 и SiC - продукты газовой фазы.

Высокая дисперсность кремния приводит к образованию дополнительных центров кристаллизации графита, а, значит к измельчению графита и, соответственно, уменьшению концентрации напряжений в чугуне. Одновременно происходит прирост доли перлита (износостойкой составляющей микроструктуры) и, как следствие, увеличение прочностных характеристик чугуна.

В составе свободного углерода пыли газоочистки также наблюдается значительное количество ультрадисперсных частиц, в том числе - наночастиц, причем были обнаружены нанотрубки, являющиеся одной из аллотропных модификаций углерода и представляющие из себя свернутые в трубку графеновые пластины. Углеродные нанотрубки являются наиболее активными центрами объемной графитизации чугуна.

Дисперсность модификатора оказывает значительное влияние на фазовые превращения при охлаждении чугуна. Известно, что с увеличением содержания графитизирующих элементов усадка чугуна снижается, а при использовании ультрадисперсных модификаторов эффект усиливается многократно, что объясняется увеличением центров графитизации.

Также важный положительный эффект от применения ультрадисперсного модификатора заключается в том, что в расплаве образуются множественные зоны переохлаждения, расположенные равномерно по всему объему расплава. Причем зоны переохлаждения стабильны во времени за счет высокой седиментационной устойчивости ультрадисперсных частиц в расплаве, что и определяет высокую «живучесть» таких модификаторов. Отрицательной стороной многих известных модификаторов является недостаточная длительность их действия, что в итоге снижает качество модифицированного расплава, и переход на ультрадисперсные модификаторы эту проблему решают.

Известно, что трещиноустойчивость чугуна растет при уменьшении интервала кристаллизации, а использование ультрадисперсных модификаторов позволяет снизить время кристаллизации за счет увеличения центров кристаллизации. Повышенная скорость охлаждения, обеспечиваемая увеличением центров кристаллизации, увеличивает количество и дисперсность перлита, измельчает графитные включения, что приводит к улучшению механических и специальных свойств серого чугуна.

Результатом использования предлагаемого ультрадисперсного модификатора является обеспечение изотропности материала в разных сечениях отливки; обеспечение мелкодисперсной металлической матрицы с включениями мелкодисперсного графита по всему объему отливки. Это происходит благодаря одновременному появлению в расплаве большого количества центров кристаллизации с небольшой разницей в их начальных размерах, что и обеспечивает сохранение одинакового размера всех графитовых включений по мере их роста. При введении предлагаемого модификатора в расплав образуется громадное количество микрообъемов металла с зародышами критического размера, что облегчает графитизацию чугуна и препятствует образованию твердых высокоуглеродистых фаз (цементита).

Использование ультрадисперсных модификаторов позволяет значительно снизить количество вводимого модификатора.

Наиболее близким по технической сущности и достигаемому результату является изобретение по авторскому свидетельству СССР №1590481 «Модификатор для чугуна» (С22С 35/00, дата приоритета 03.10.88). Предложенный модификатор содержит магний, кальций и/или барий, редкоземельные металлы, алюминий, углерод, цирконий, кремний, железо, а также азот и титан. Данный модификатор позволяет получать чугун с вермикулярным графитом.

Однако данное изобретение имеет следующие недостатки:

- в составе присутствуют десферодизаторы графита - титан, цирконий, которые, накапливаясь в возврате чугуна, приводят к увеличению расходных характеристик для стабильного получения чугуна с вермикулярным графитом;

- наличие азота ухудшает механическую обрабатываемость чугуна;

- время сохранения эффекта модифицирования не превышает 15 минут.

Техническая цель предполагаемого изобретения - увеличение времени, стабильности и эффективности действия модификатора за счет увеличения количества активных центров кристаллизации, расширяющих зону критического переохлаждения.

Техническим результатом использования изобретения является получение широкой гаммы высококачественных серых чугунов с различными показателями механических свойств в соответствии с заданной маркой, даже на базе единого низкоуглеродистого расплава, за счет введения в расплав варьируемого в заявляемом пределе количества заявляемого модификатора.

Поставленная цель достигается тем, что в предлагаемом способе модифицирования чугуна комплексным модификатором, содержащим кремний, кальций, алюминий, магний, железо, углерод, в качестве модификатора используют пыль газоочистки электротермического производства кремния, содержащую компоненты модификатора в следующем соотношении, мас. %:

при этом массу модификатора, направляемого на модифицирование, поддерживают в пределах 0,05÷0,1% от массы расплава.

Использование при модифицировании чугуна пыли газоочистки электротермического производства кремния, в качестве комплексного модификатора, отличает заявляемое решение от прототипа, что свидетельствует о соответствии заявляемого решения критерию патентоспособности «новизна».

Качественный и количественный состав предлагаемого модификатора соответствует современным представлениям в области модифицирования чугуна, то есть современному уровню техники, а использование в качестве модификатора пыли газоочистки электротермического производства кремния, что явно не следует из уровня техники, свидетельствует о соответствии заявляемого решения критерию патентоспособности «изобретательский уровень».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области показал следующее.

1. По патенту СССР №364169 известен «Способ модифицирования чугуна», где - в качестве кремнийсодержащей добавки вводят двуокись кремния с размером частиц 5-50 мкм и в количестве 0,001-0,01% от веса металла. Высокодисперсную двуокись кремния получают пирогенным способом в газовой фазе или влажным осаждением двуокиси кремния. В порошок SiO2 вводят добавки с целью утяжеления модификатора, например FeMn, железная стружка и т.п., а также газообразующие добавки. В качестве газообразующей добавки используют, например смесь солей, выделяющих азот, который способствует интенсивному перемешиванию и равномерному распределению двуокиси кремния.

Существенным недостатком решения по вышеуказанному патенту является то, что увеличение содержания азота в чугуне за счет введения азотообразующих добавок, во-первых, приводит к получению отливок с большим количеством газовых раковин, а, во-вторых, азотирование чугуна за счет образования нитрида железа значительно повышает твердость отливок, что усложняет их дальнейшую механическую обработку.

По сравнению с вышеприведенным патентом в предлагаемом техническом решении с использованием пыли газоочистки вводится двуокись кремния в пределах 0,037÷0,095% от веса расплава, что на порядок выше. Одновременно с повышенным введением SiO2 с пылью газоочистки вводится карбид кремния, что, как отмечалось выше, позволяет отказаться от введения дополнительных примесей в виде газообразующих и утяжеляющих добавок, а, значит, использовать техногенный продукт без корректировок.

Также необходимо отметить следующие преимущества предлагаемого способа модифицирования пылью газоочистки:

- для выравнивания качества чугуна в объеме важно увеличить количество центров кристаллизации. В предлагаемом способе это решается увеличением количества вводимого высокодисперсного модификатора до 0,05÷0,1% от массы расплава;

- наличие в предлагаемом модификаторе около 50% фракции менее 5 мкм повышает «живучесть» модификатора.

2. Известен патент RU №2049114 «Графитизирующий модификатор», согласно которому в качестве модификатора также используется отход производства, а именно: отработанная контактная масса прямого синтеза органогалогенсиланов, содержащая, в мас. %: Si -65÷90; Al - 2÷5; Cu -3÷15; С - 3÷20; Са - 0,1÷2; Fe -0,1÷2. Количество вводимого модификатора - 0,25% от массы обрабатываемого чугуна. Использование техногенного материала без предварительной переработки так же, как в предлагаемом , снижает стоимость модификатора. Но модификатор по патенту RU №2049114 содержит дисперсный порошок с фракцией до 150 мкм в количестве до 80%. В предлагаемом решении максимальная крупность пыли газоочистки значительно ниже, а именно: до 100 мкм, причем около 50% - фракция менее 5 мкм. Известно, что кремний модификатора создает огромное число микрообъемов с повышенной активностью углерода в них, что облегчает зародышеобразование графита. С уменьшением размера частиц кремния его растворение в расплаве замедляется, а, значит, повышенная активность углерода в таких расплавах сохраняется более длительное время. Этим объясняется высокая «живучесть» модификатора по предлагаемому решению с использованием пыли газоочистки электротермического производства кремния.

3. Известны модификаторы, в объем которых лишь частично входит побочный продукт производства, например производства органгалогенсиланов по патенту RU №2373290 «Модифицирующая смесь» (С21С 1/08). Смесь по патенту состоит из высокодисперсного кремния, образованного в результате реакций при производстве органгалогенсиланов, и искусственного графита, подвергнутого высокотемпературной обработке (выше 5000°C), в соотношении соответственно: 35÷90 мас. % и 10÷65 мас. %. Средний размер частиц модификатора 0,12 мкм, а расход смеси для модифицирования 0,04÷0,08% от массы обрабатываемого расплава. Недостатком предлагаемого модификатора является наличие в смеси высокодисперсного искусственного графита, что значительно повышает стоимость предложенного модификатора и снижает рентабельность в промышленных масштабах использования.

В результате поиска и сравнительного анализа не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающих достижение аналогичных результатов при использовании, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень».

С целью определения эффективности модифицирования предлагаемым модификатором были проведены опытные плавки серого чугун марки СЧ25. Выплавку чугуна осуществляли в плавильной печи ИСТА-0,4/0,32-И2, а модифицирование - в ковше: объем печи -250 кг, ковш - 120 кг. Температура перегрева - 1460÷1480°C; температура модифицирования -1430÷1450°C; температура разливки - 1400÷1420°C. Состав чугуна перед модифицированием соответствует марке чугуна СЧ25 по ГОСТ 1412-85. Модификатор помещали на дно ковша перед заливкой его металлом. В разливочный ковш последовательно вводили возрастающее количество модификатора в заявленных пределах 0,05÷0,1% от массы расплава. Перемешивание (равномерное распределение по объему расплава) происходит само по себе при всплытии и барботаже модификатора.

С каждой плавки заливались пробы для определения механических свойств чугуна. Эффективность предлагаемого модификатора оценивали по показателям предела прочности при растяжении (σв) цилиндрических образцов диаметром 25 мм и показателям твердости. Испытания на прочность, твердость производили стандартными методами. Полученные результаты приведены в табл. 1.

Проведенные испытания показали, что использование предлагаемого модификатора в заявленных пределах позволило повысить в исходном чугуне предел прочности при растяжении (σв) в среднем до 30% при повышении твердости чугуна в среднем менее чем на 15%. В отливках из модифицированного чугуна (№2÷6, табл. 1) отбел либо значительно снижался, либо отсутствовал совсем.

Показатель качества чугуна характеризовали показателем качества Паттерсона (ПК), который в упрощенном виде является отношением показателей прочности и твердости чугуна. Из таблицы видно, что в заявленных пределах введения модификатора в расплав показатель качества чугуна повышается.

Таким образом, предлагаемый способ модифицирования чугуна позволяет получить чугун с высокими прочностными свойствами при минимальном росте его твердости, что улучшает обрабатываемость отливок. А также позволяет получить чугун с достаточной однородностью механических свойств в сечениях отливок различной толщины. В результате значительно улучшается качество литья, снижается литейный брак, в том числе и по показателю «отбел».

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| МОДИФИКАТОР | 2016 |

|

RU2631930C1 |

| Модификатор | 1976 |

|

SU655740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2315815C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

Изобретение относится к металлургии и может быть использован для получения модифицированного чугуна с высокими качественными показателями. В способе используют пыль газоочистки электротермического производства кремния, содержащую компоненты в следующем соотношении, мас. %: SiO2 75÷95, SiC 4,0÷11,0, Ссвоб 3,0÷7,0, MgO 0,4÷1,2, Al2O3 0,5÷1,0, Fe2O3 0,3÷0,9, CaO 1,0÷2,0, прочее 0,8÷2,3, при этом массу модификатора, направляемого на модифицирование, поддерживают в пределах 0,05÷0,1% от массы расплава. Изобретение позволяет получить чугун с высокими прочностными свойствами при оптимальной его твердости, что улучшает обрабатываемость отливок, а также с достаточной однородностью механических свойств в сечениях отливок различной толщины. В результате значительно улучшается качество литья, снижается литейный брак по показателю “отбел”. 1 табл.

Способ модифицирования расплава чугуна комплексным модификатором, содержащим кремний, кальций, алюминий, магний, железо и углерод, отличающийся тем, что модификатор используют в виде пыли газоочистки электротермического производства кремния, содержащей компоненты в следующем соотношении, мас. %:

при этом массу модификатора, направляемого на модифицирование, поддерживают в пределах 0,05÷0,1% от массы расплава чугуна.

| Модификатор для чугуна | 1988 |

|

SU1590481A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| JPS 6155578 B2, 28.11.1986 | |||

| US 4545817 A, 08.10.1985. | |||

Авторы

Даты

2016-07-10—Публикация

2015-02-25—Подача