Изобретение относится к машиностроению и может быть использовано в пищевой промышленности, например в плодоовоще- консервном производстве.

Цель изобретения - повышение эффективности и улучшение качества консервов.

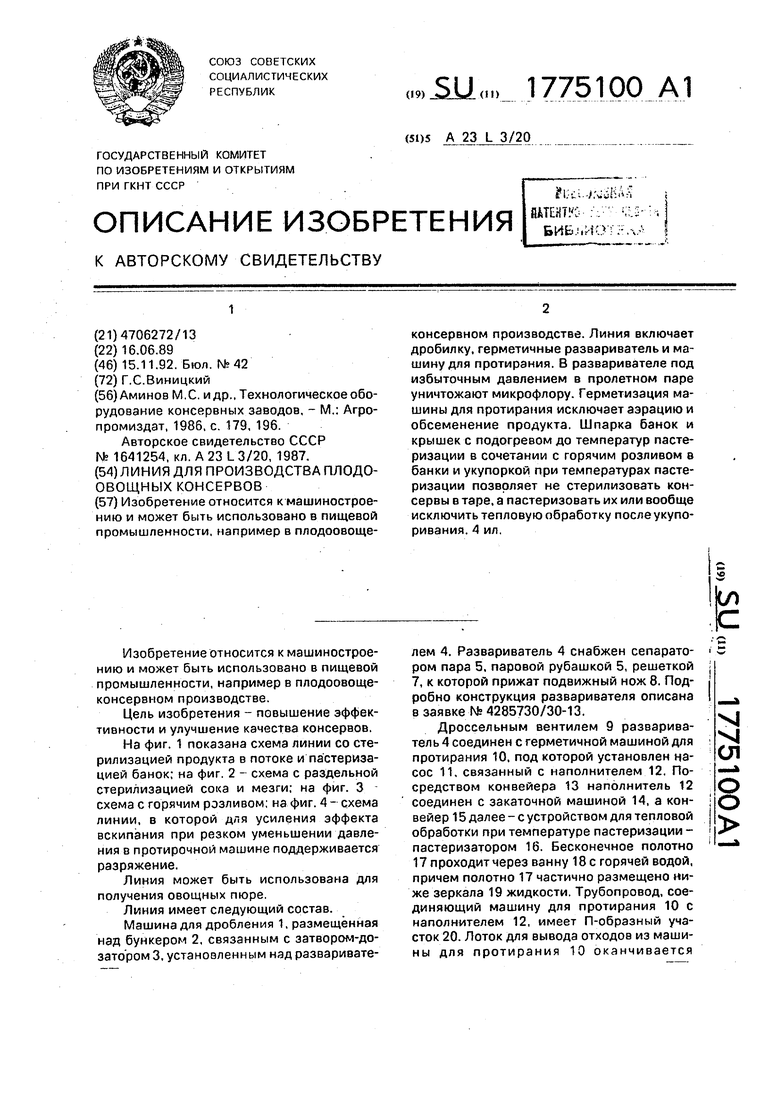

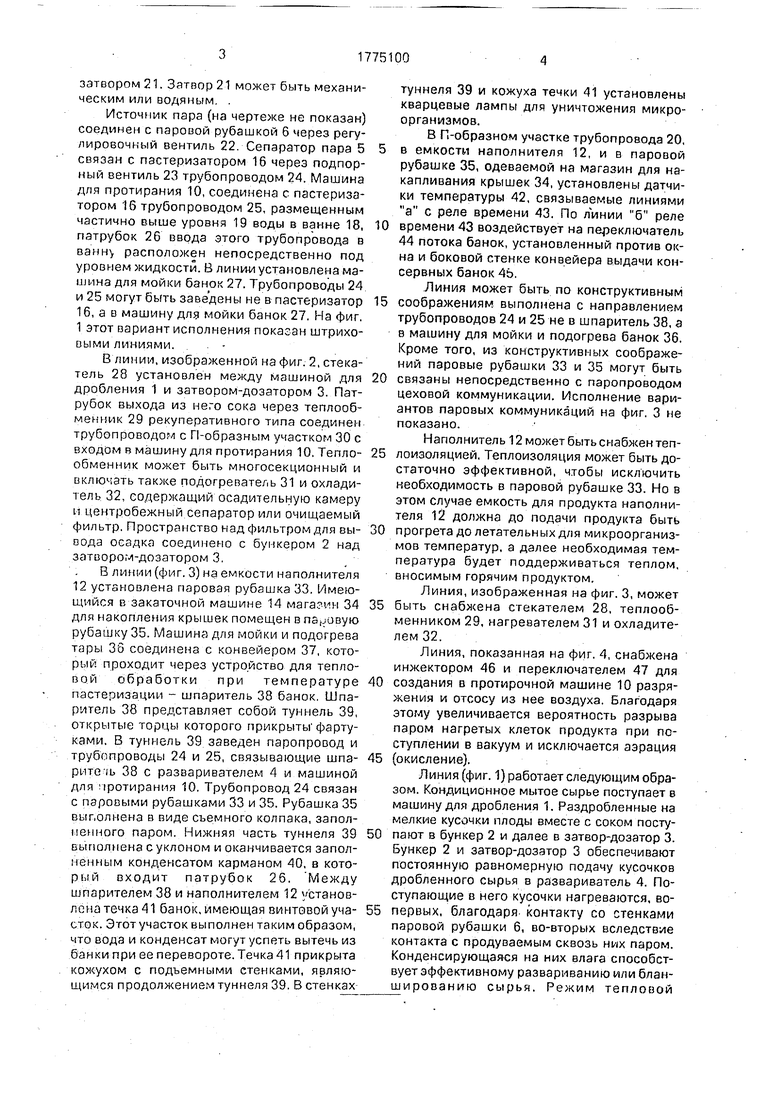

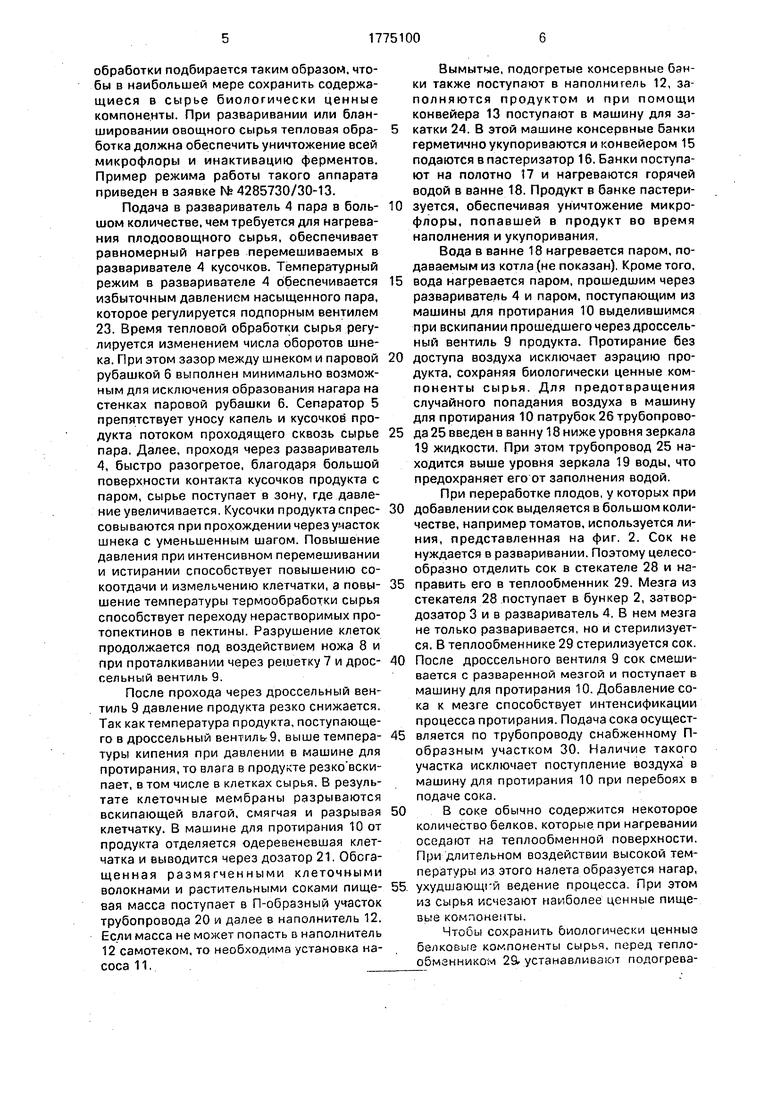

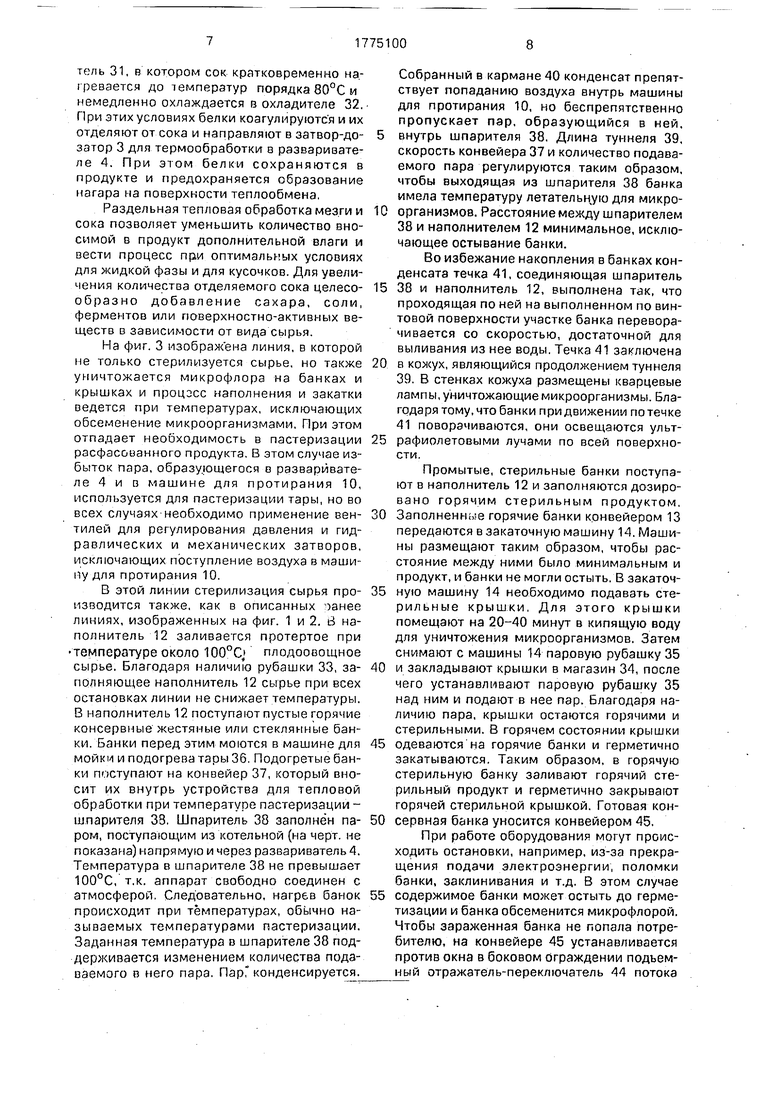

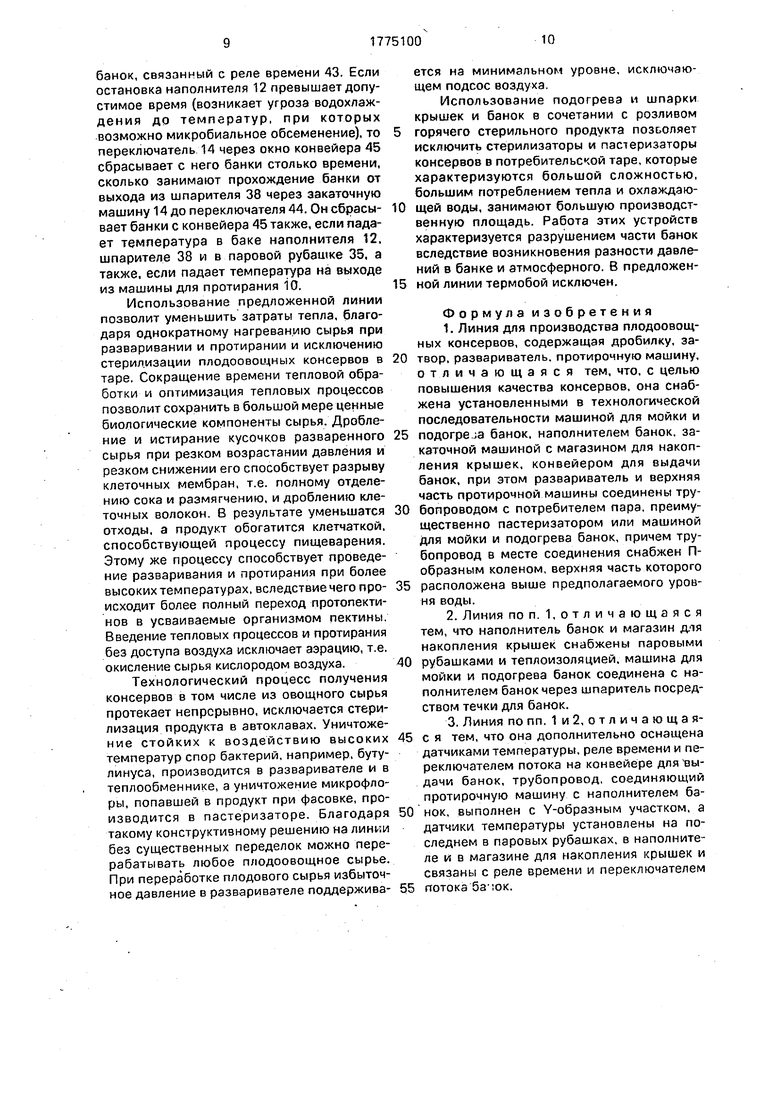

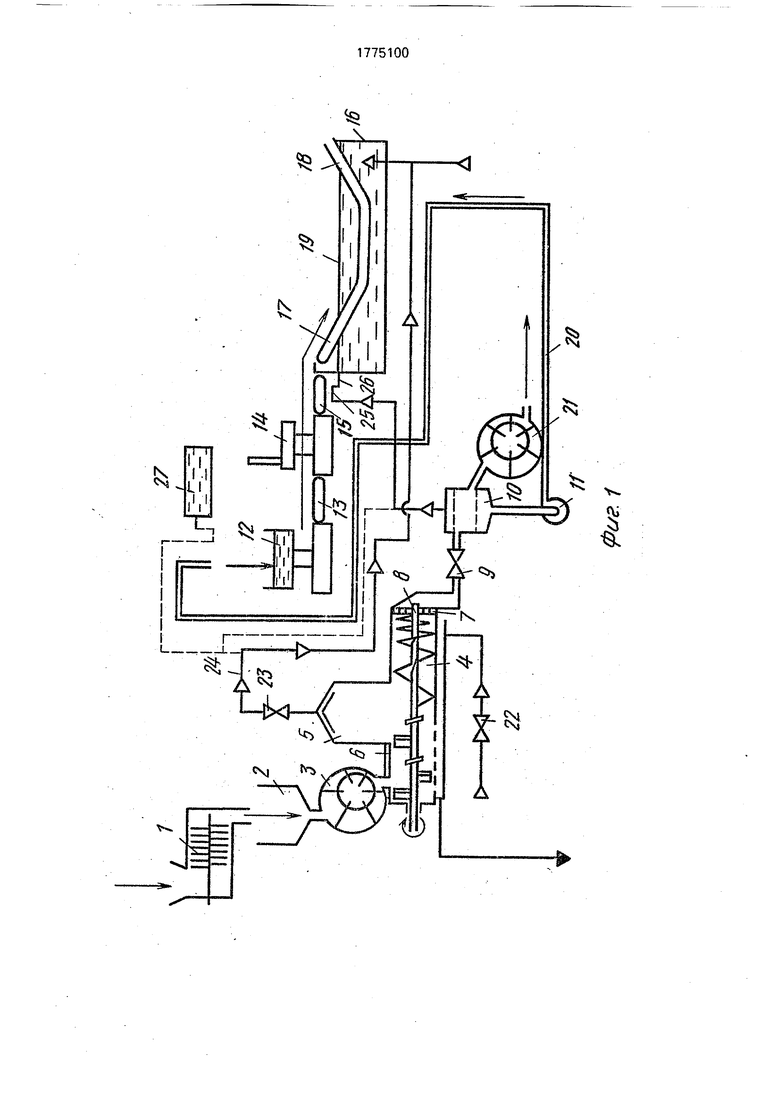

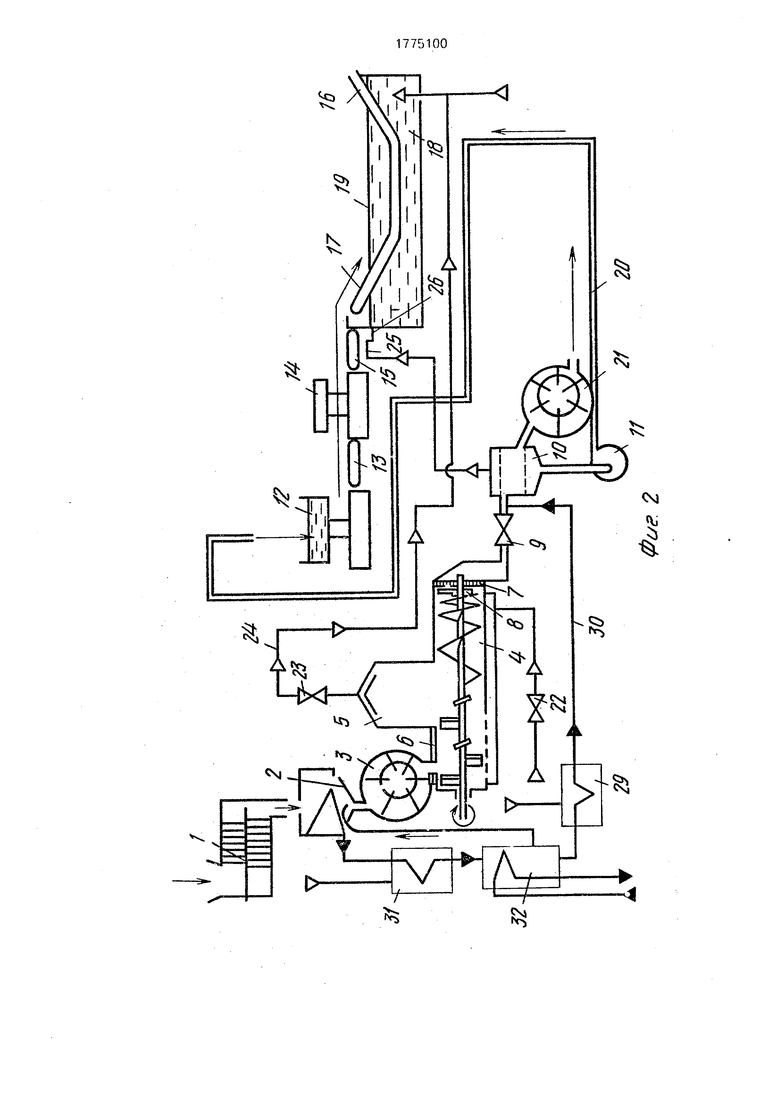

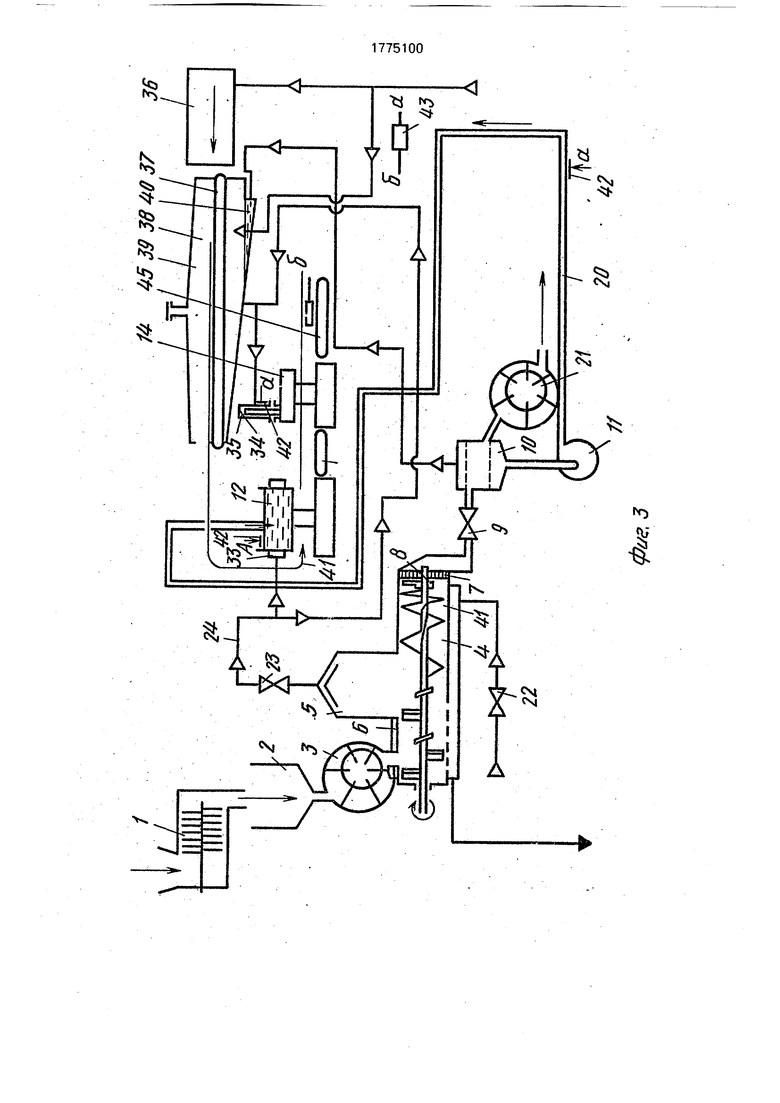

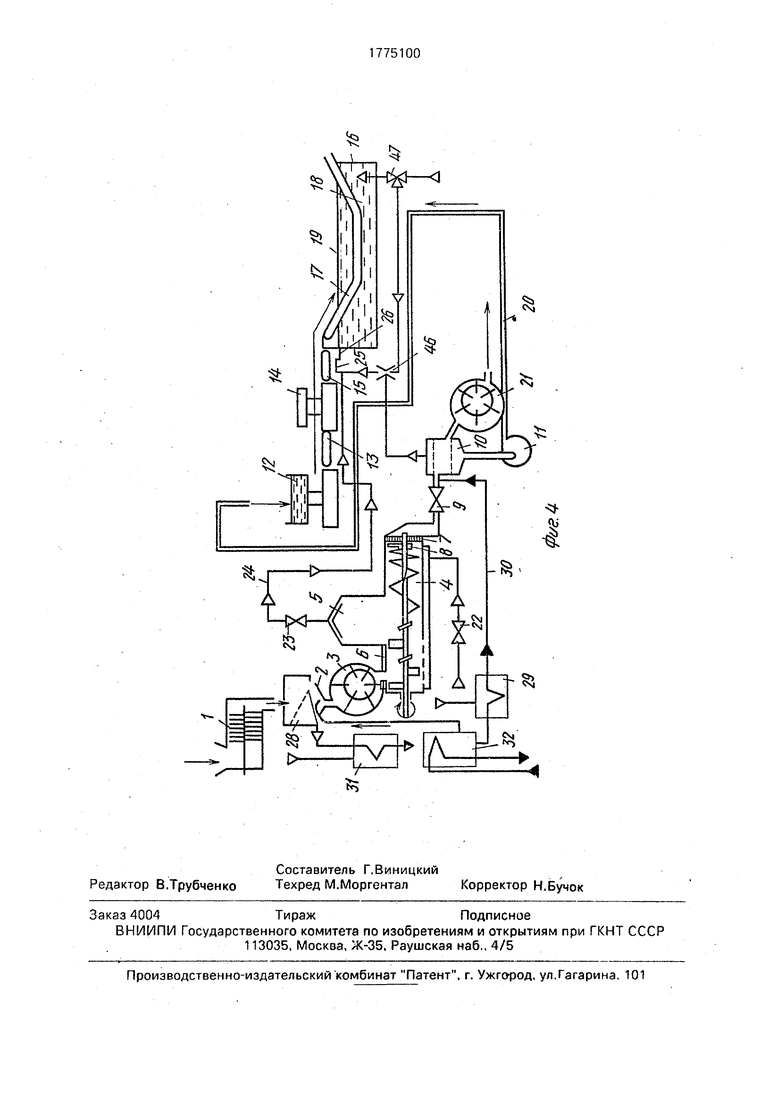

На фиг. 1 показана схема линии со стерилизацией продукта в потоке и пастеризацией банок; на фиг. 2 - схема с раздельной стерилизацией сока и мезги; на фиг. 3 схема с горячим розливом; на фиг. 4 - схема линии, в которой для усиления эффекта вскипания при резком уменьшении давления в протирочной машине поддерживается разряжение.

Линия может быть использована для получения овощных пюре.

Линия имеет следующий состав.

Машина для дробления 1, размещённая над бункером 2, связанным с затвором-дозатором 3, установленным над разваривателем 4. Развариватель 4 снабжен сепаратором пара 5, паровой рубашкой 5, решеткой 7, к которой прижат подвижный нож 8. Подробно конструкция разваривателя описана в заявке № 4285730/30-13.

Дроссельным вентилем 9 развариватель 4 соединен с герметичной машиной для протирания 10, под которой установлен насос 11, связанный с наполнителем 12. Посредством конвейера 13 наполнитель 12 соединен с закаточной машиной 14, а конвейер 15 далее - с устройством для тепловой обработки при температуре пастеризации - пастеризатором 16. Бесконечное полотно 17 проходит через ванну 18с горячей водой, причем полотно 17 частично размещено ниже зеркала 19 жидкости. Трубопровод, соединяющий машину для протирания 10 с наполнителем 12, имеет П-образный участок 20. Лоток для вывода отходов из маши- ны для протирания 10 оканчивается

VI VI

СЛ

О О

затвором 21. Затвор 21 может быть механическим или водяным. .

Источник пара (на чертеже не показан) соединен с паровой рубашкой 6 через регулировочный вентиль 22. Сепаратор пара 5 связан с пастеризатором 16 через подпорный вентиль 23 трубопроводом 24. Машина для протирания 10, соединена с пастеризатором 16 трубопроводом 25, размещенным частично выше уровня 19 воды в ванне 18, патрубок 26 ввода этого трубопровода в BaHHv расположен непосредственно под уровнем жидкости. В лини-и установлена машина для мойки банок 27. Трубопроводы 24 и 25 могут быть заведены не в пастеризатор 16, а в машину для мойки банок 27. На фиг, 1 этот вариант исполнения покасан штриховыми линиями.

В линии, изображенной на фиг. 2, стека- тель 28 установлен между машиной для дробления 1 и затвором-дозатором 3. Патрубок выхода из него сока через теплообменник 29 рекуперативного типа соединен трубопроводе / с П-образным участком 30 с входом в машину для протирания 10. Теплообменник может быть многосекционный и включать также подогреватель 31 и охладитель 32, содержащий осадителыную камеру и центробежный сепаратор или очищаемый фильтр. Пространство над фильтром для вывода осадка соединено с бункером 2 над затвором-дозатором 3.

В линии (фиг. 3) на емкости наполнителя 12 установлена паровая рубашка 33. Имею- щийся в закаточной машине 14 магазин 34 для накопления крышек помещен в паровую рубашку 35. Машина для мойки и подогрева тары 36 соединена с конвейером 37, который проходит через устройство для тепловой обработки при температуре пастеризации - шпаритель 38 банок. Шпа- ритель 38 представляет собой туннель 39, открытые торцы которого прикрыты1 фартуками. В туннель 39 заведен паропровод и трубопроводы 24 и 25, связывающие шпарите чь 38 с разваривателем 4 и машиной для чротирания 10. Трубопровод 24 связан с паровыми рубашками 33 и 35. Рубашка 35 выполнена в виде съемного колпака, заполненного паром. Нижняя часть туннеля 39 выполнена с уклоном и оканчивается заполненным конденсатом карманом 40, в который входит патрубок 26. Между шпарителем 38 м наполнителем 12 установлена течка А1 банок, имеющая винтовой участок. Этот участок выполнен таким образом, что вода и конденсат могут успеть вытечь из банки при ее перевороте. Течка 41 прикрыта кожухом с подъемными стенками, являющимся продолжением туннеля 39. Встенках

туннеля 39 и кожуха течки 41 установлены кварцевые лампы для уничтожения микроорганизмов.

В П-образном участке трубопровода 20,

в емкости наполнителя 12, и в паровой рубашке 35, одеваемой на магазин для накапливания крышек 34, установлены датчики температуры 42, связываемые линиями а с реле времени 43. По л инии 6 реле

0 времени 43 воздействует на переключатель 44 потока банок, установленный против окна и боковой стенке конвейера выдачи консервных банок 46.

.Пиния может быть по конструктивным

5 соображениям выполнена с направлением трубопроводов 24 и 25 не в шпаритель 38, а в машину для мойки и подогрева банок 36. Кроме того, из конструктивных соображений паровые рубашки 33 и 35 могут быть

0 связаны непосредственно с паропроводом цеховой коммуникации. Исполнение вариантов паровых коммуникаций на фиг, 3 не показано.

Наполнитель 12 может быть снабжен теп5 лоизоляцией, Теплоизоляция может быть достаточно эффективной, чтобы исключить необходимость в паровой рубашке 33. Но в этом случае емкость для продукта наполнителя 12 должна до подачи продукта быть

0 прогрета до летательных для микроорганизмов температур, а далее необходимая температура будет поддерживаться теплом, вносимым горячим продуктом.

Линия, изображенная на фиг. 3, может

5 быть снабжена стекателем 28, теплообменником 29, нагревателем 31 и охладителем 32.

Линия, показанная на фиг. 4, снабжена инжектором 46 и переключателем 47 для

0 создания в протирочной машине 10 разряжения и отсосу из нее воздуха. Благодаря этому увеличивается вероятность разрыва паром нагретых клеток продукта при поступлении в вакуум и исключается аэрация

5 (окисление).

Линия (фиг. 1) работает следующим образом. Кондиционное мытое сырье поступает в машину для дробления 1. Раздробленные на мелкие кусочки плоды вместе с соком посту0 лают в бункер 2 и далее в затвор-дозатор 3. Бункер 2 и затвор-дозатор 3 обеспечивают постоянную равномерную подачу кусочков дробленного сырья в развариватель 4. Поступающие в него кусочки нагреваются, во5 первых, благодаря контакту со стенками паровой рубашки 6, во-вторых вследствие контакта с продуваемым сквозь них паром. Конденсирующаяся на них влага способствует эффективному развариванию или блан- шированию сырья. Режим тепловой

обработки подбирается таким образом, чтобы в наибольшей мере сохранить содержащиеся в сырье биологически ценные компоненты. При разваривании или бланшировании овощного сырья тепловая обра- ботка должна обеспечить уничтожение всей микрофлоры и инактивацию ферментов. Пример режима работы такого аппарата приведен в заявке № 4285730/30-13.

Подача в развариватель 4 пара в боль- шом количестве, чем требуется для нагревания плодоовощного сырья, обеспечивает равномерный нагрев перемешиваемых в разваривателе 4 кусочков. Температурный режим в разваривателе 4 обеспечивается избыточным давлением насыщенного пара, которое регулируется подпорным вентилем 23. Время тепловой обработки сырья регулируется изменением числа оборотов шнека. При этом зазор между шнеком и паровой рубашкой 6 выполнен минимально возможным для исключения образования нагара на стенках паровой рубашки 6. Сепаратор 5 препятствует уносу капель и кусочков продукта потоком проходящего сквозь сырье пара. Далее, проходя через развариватель 4, быстро разогретое, благодаря большой поверхности контакта кусочков продукта с паром, сырье поступает в зону, где давление увеличивается. Кусочки продукта спрее- созываются при прохождении через участок шнека с уменьшенным шагом. Повышение давления при интенсивном перемешивании и истирании способствует повышению со- коотдачи и измельчению клетчатки, а повы- шение температуры термообработки сырья способствует переходу нерастворимых протопектинов в пектины. Разрушение клеток продолжается под воздействием ножа 8 и при проталкивании через решетку 7 и дрос- сельный вентиль 9.

После прохода через дроссельный вентиль 9 давление продукта резко снижается. Так как температура продукта, поступающего в дроссельный вентиль-9. выше темпера- туры кипения при давлении в машине для протирания, то влага в продукте резко вски- пает, в том числе в клетках сырья. В результате клеточные мембраны разрываются вскипающей влагой, смягчая и разрывая клетчатку. В машине для протирания 10 от продукта отделяется одеревеневшая клетчатка и выводится через дозатор 21. Обогащенная размягченными клеточными волокнами и растительными соками пище- вая масса поступает в П-образный участок трубопровода 20 и далее в наполнитель 12. Если масса не может попасть в наполнитель 12 самотеком, то необходима установка насоса 11.

Вымытые, подогретые консервные бэн- ки также поступают в наполнитель 12, заполняются продуктом и при помощи конвейера 13 поступают в машину для закатки 24. В этой машине консервные банки герметично укупориваются и конвейером 15 подаются в пастеризатор 16. Банки поступают на полотно 17 и нагреваются горячей водой в ванне 18. Продукт в банке пастеризуется, обеспечивая уничтожение микрофлоры, попавшей в продукт во время наполнения и укупоривания.

Вода в ванне 18 нагревается паром, подаваемым из котла (не показан). Кроме того, вода нагревается паром, прошедшим через развариватель 4 и паром, поступающим из машины для протирания 10 выделившимся при вскипании прошедшего через дроссельный вентиль 9 продукта. Протирание без доступа воздуха исключает аэрацию продукта, сохраняя биологически ценные компоненты сырья. Для предотвращения случайного попадания воздуха в машину для протирания 10 патрубок 26 трубопровода 25 введен в ванну 18 ниже уровня зеркала 19 жидкости. При этом трубопровод 25 находится выше уровня зеркала 19 воды, что предохраняет его от заполнения водой.

При переработке плодов, у которых при добавлении сок выделяется в большом количестве, например томатов, используется линия, представленная на фиг. 2. Сок не нуждается в разваривании. Поэтому целесообразно отделить сок в стекателе 28 и направить его в теплообменник 29. Мезга из стекателя 28 поступает в бункер 2, затвор- дозатор 3 и в развариватель 4, В нем мезга не только разваривается, но и стерилизуется. В теплообменнике 29 стерилизуется сок. После дроссельного вентиля 9 сок смешивается с разваренной мезгой и поступает в машину для протирания 10. Добавление сока к мезге способствует интенсификации процесса протирания. Подача сока осуществляется по трубопроводу снабженному П- образным участком 30. Наличие такого участка исключает поступление воздуха в машину для протирания 10 при перебоях в подаче сока.

В соке обычно содержится некоторое количество белков, которые при нагревании оседают на теплообменной поверхности. При длительном воздействии высокой температуры из этого налета образуется нагар, ухудшающгй ведение процесса. При этом из сырья исчезают наиболее ценные пищевые компоненты.

Чтобы сохранить биологически ценные белковые компоненты сырья, перед теплообменников 29 устанавливают подогреватоль 31, в котором сок кратковременно на- ревается до температур порядка 80°Си немедленно охлаждается в охладителе 32. При этих условиях белки коагулируются и их отделяют от сока и направляют в затвор-дозатор 3 для термообработки в рэзваривате- ле 4. При этом белки сохраняются в продукте и предохраняется образование нагара на поверхности теплообмена,

Раздельная тепловая обработка мезги и сока позволяет уменьшить количество вносимой в продукт дополнительной влаги и вести процесс при оптимальных условиях для жидкой фазы и для кусочков. Для увеличения количества отделяемого сока целесообразно добавление сахара, соли, ферментов или поверхностно-активных веществ в зависимости от вида сырья.

На фиг. 3 изображена линия, в которой не только стерилизуется сырье, но также уничтожается микрофлора на банках и крышках и процэсс наполнения и закатки ведется при температурах, исключающих обсеменение микроорганизмами. При этом отпадает необходимость в пастеризации расфасованного продукта. В этом случае избыток пара, образующегося в разварйвате- ле 4 и в машине для протирания 10, используется для пастеризации тары, но во всех случаях необходимо применение вентилей для регулирования давления и гидравлических и механических затворов, исключающих поступление воздуха в машину для протирания 10.

В этой линии стерилизация сырья производится также, как в описанных оанее линиях, изображенных на фиг. 1 и 2. В наполнитель 12 заливается протертое при температуре около 100°С; плодоовощное сырье. Благодаря наличию рубашки 33, заполняющее наполнитель 12 сырье при всех остановках линии не снижает температуры. В наполнитель 12 поступают пустые горячие консервные жестяные или стеклянные банки. Банки перед этим моются в машине для мойкм и подогрева тары 36. Подогретые банки поступают на конвейер 37, который вносит их внутрь устройства для тепловой обработки при температуре пастеризации - шпарителя 33. Шпаритель 38 заполнен паром, поступающим из котельной (на черт, не показана) напрямую и через развариватель 4. Температура в шпарителе 38 не превышает 100°С, т.к. аппарат свободно соединен с атмосферой. Следовательно, нагрев банок происходит при температурах, обычно называемых температурами пастеризации. Заданная температура в шпарителе 38 поддерживается изменением количества подаваемого в него пара. ПарГ конденсируется

Собранный в кармане 40 конденсат препятствует попаданию воздуха внутрь машины для протирания 10, но беспрепятственно пропускает пар, образующийся в ней.

внутрь шпарителя 38. Длина туннеля 39, скорость конвейера 37 и количество подаваемого пара регулируются таким образом, чтобы выходящая из шпарителя 38 банка имела температуру летательную для микро0 организмов. Расстояние между шпарителем 38 и наполнителем 12 минимальное, исключающее остывание банки.

Во избежание накопления в банках конденсата течка 41, соединяющая шпаритель

5 38 и наполнитель 12, выполнена так, что проходящая по ней на выполненном по винтовой поверхности участке банка переворачивается со скоростью, достаточной для выливания из нее воды. Течка 41 заключена

0 в кожух, являющийся продолжением туннеля 39. В стенках кожуха размещены кварцевые лампы, уничтожающие микроорганизмы. Благодаря тому, что банки при движении по течке 41 поворачиваются, они освещаются ульт5 рафиолетовыми лучами по всей поверхности.

Промытые, стерильные банки поступают в наполнитель 12 и заполняются дозировано горячим стерильным продуктом.

0 Заполненные горячие банки конвейером 13 передаются в закаточную машину 14. Машины pasMeuiaiOT таким образом, чтобы расстояние между ними было минимальным и продукт, и банки не могли остыть. В закаточ5 ную машину 14 необходимо подавать стерильные крышки, Для этого крышки помещают на 20-40 минут в кипящую воду для уничтожения микроорганизмов. Затем снимают с машины 14 паровую рубашку 35

0 и закладывают крышки в магазин 34, после чего устанавливают паровую рубашку 35 над ним и подают в нее пар. Благодаря наличию пара, крышки остаются горячими и стерильными. В горячем состоянии крышки

5 одеваются на горячие банки и герметично закатываются. Таким образом, в горячую стерильную банку заливают горячий стерильный продукт и герметично закрывают горячей стерильной крышкой. Готовая кон0 сервная банка уносится конвейером 45,

При работе оборудования могут происходить остановки, например, из-за прекращения подачи электроэнергии, поломки банки, заклинивания и т.д. В этом случае

5 содержимое банки может остыть до герметизации и банка обсеменится микрофлорой. Чтобы зараженная банка не попала потребителю, на конвейере 45 устанавливается против окна в боковом ограждении подъемный отражатель-переключатель 44 потока

банок, связанный с реле времени 43. Если остановка наполнителя 12 превышает допустимое время (возникает угроза водохлаж- дения до температур, при которых возможно микробиальное обсеменение), то переключатель 14 через окно конвейера 45 сбрасывает с него банки столько времени, сколько занимают прохождение банки от выхода из шпарителя 38 через закаточную машину 14 до переключателя 44. Он сбрасывает банки с конвейера 45 также, если падает температура в баке наполнителя 12, шпарителе 38 и в паровой рубашке 35. а также, если падает температура на выходе из машины для протирания 10.

Использование предложенной линии позволит уменьшить затраты тепла, благодаря однократному нагреванию сырья при разваривании и протирании и исключению стерилизации плодоовощных консервов в таре. Сокращение времени тепловой обработки и оптимизация тепловых процессов позволит сохранить в большой мере ценные биологические компоненты сырья. Дробление и истирание кусочков разваренного сырья при резком возрастании давления и резком снижении его способствует разрыву клеточных мембран, т.е. полному отделению сока и размягчению, и дроблению клеточных волокон. В результате уменьшатся отходы, а продукт обогатится клетчаткой, способствующей процессу пищеварения. Этому же процессу способствует проведение разваривания и протирания при более высоких температурах, вследствие чего происходит более полный переход протопектинов в усваиваемые организмом пектины. Введение тепловых процессов и протирания без доступа воздуха исключает аэрацию, т.е. окисление сырья кислородом воздуха.

Технологический процесс получения консервов в том числе из овощного сырья протекает непрерывно, исключается стерилизация продукта в автоклавах. Уничтожение стойких к воздействию высоких температур спор бактерий, например, буту- линуса, производится в разваривателе и в теплообменнике, а уничтожение микрофлоры, попавшей в продукт при фасовке, производится в пастеризаторе. Благодаря такому конструктивному решению на лин1;и без существенных переделок можно перерабатывать любое плодоовощное сырье. При переработке плодового сырья избыточное давление в разваривателе поддерживается на минимальном уровне, исключающем подсос воздуха.

Использование подогрева и шпарки крышек и банок в сочетании с розливом

горячего стерильного продукта позволяет исключить стерилизаторы и пастеризаторы консервов в потребительской таре, которые характеризуются большой сложностью, большим потреблением тепла и охлаждающей воды, занимают большую производственную площадь. Работа этих устройств характеризуется разрушением части банок вследствие возникновения разности давлений в банке и атмосферного. В предложенной линии термобой исключен.

Формула изобретения

1.Линия для производства плодоовощных консервов, содержащая дробилку, затвор, развариватель. протирочную машину, отличающаяся тем, что, с целью повышения качества консервов, она снабжена установленными в технологической последовательности машиной для мойки и

подогрева банок, наполнителем банок, закаточной машиной с магазином для накопления крышек, конвейером для выдачи банок, при этом развариватель и верхняя часть протирочной машины соединены трубопроводом с потребителем пара, преимущественно пастеризатором или машиной для мойки и подогрева банок, причем трубопровод в месте соединения снабжен П- образным коленом, верхняя часть которого

расположена выше предполагаемого уровня воды.

2.Линия по п. 1,отличающаяся тем, что наполнитель банок и магазин для накопления крышек снабжены паровыми

рубашками и теплоизоляцией, машина для мойки и подогрева банок соединена с наполнителем банок через шпаритель посредством течки для банок.

3.Линия по пп. 1 и 2, отличающая- с я тем, что она дополнительно оснащена

датчиками температуры, реле времени и переключателем потока на конвейере для выдачи банок, трубопровод, соединяющий протирочную машину с наполнителем банок, выполнен с Y-образным участком, а датчики температуры установлены на последнем в паровых рубашках, в наполнителе и в магазине для накопления крышек и связаны с реле времени и переключателем

потока ба-юк.

fc$

:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА ПРОТЕРТЫХ ПЛОДОВ | 1990 |

|

RU2007937C1 |

| Способ переработки яблок с получением сока и пюре и линия для осушествления данного способа | 1977 |

|

SU854356A1 |

| Способ производства концентрированных консервированных полуфабрикатов из плодоовощного сырья и линия для его осуществления | 1990 |

|

SU1837803A3 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОНСЕРВОВ | 1991 |

|

RU2017440C1 |

| Установка для пастеризации пищевых продуктов в таре | 1982 |

|

SU1118336A2 |

| Способ получения яблочно-пектинового повидла | 1991 |

|

SU1782522A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ОБЛЕПИХИ | 2013 |

|

RU2520992C1 |

| Способ получения овощного сока с мякотью | 1980 |

|

SU959746A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СОКОВ ИЗ СЕМЕЧКОВЫХ ПЛОДОВ | 1993 |

|

RU2073990C1 |

| Линия для производства пресервов из разделанной рыбы | 1990 |

|

SU1824151A1 |

Изобретение относится к машиностроению и может быть использовано в пищевой промышленности, например в плодоовощеконсервном производстве. Линия включает дробилку, герметичные развариватель и машину для протирания. В разваривателе под избыточным давлением в пролетном паре уничтожают микрофлору. Герметизация машины для протирания исключает аэрацию и обсеменение продукта. Шпарка банок и крышек с подогревом до температур пастеризации в сочетании с горячим розливом в банки и укупоркой при температурах пастеризации позволяет не стерилизовать консервы в таре, а пастеризовать их или вообще исключить тепловую обработку после укупо- ривания. 4 ил.

| Аминов М | |||

| С | |||

| и др., Технологическое оборудование консервных заводов, - М.: Агро- промиздат, 1986, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Линия для производства консервной продукции и устройство для тепловой обработки сырья | 1987 |

|

SU1641254A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-15—Публикация

1989-06-16—Подача