Изобретение относится к черной металлургии, в частности к составу стали, применяемой для работы в условиях ударно-абразивного износа, например, для изготовления бил и бро- 5 ней молотковых мельниц, зубьев ковшей экскаваторов, рыхлителей и других деталей дробильно-размольного оборудования .

Цель изобретения - повышение твер- О формуле дости, абразивной и ударно-абразивной стойкости стали.

Дополнительное легирование стали цирконием измельчает зерно аустенита и уменьшает размеры карбидов, что на- ряду с увеличением абразивной стойкости повышает механические свойства стали. Кроме того, благодаря цирконию изменяется морфология карбидной фазы:

би 60 м/с, угол атаки 90, расход абразива на один опыт 26,5 кг.

Абразивную стойкость (износ типа микрорезания} определяют методом чашечного исследования.

Показателем износостойкости служит коэффициент (к) относительной абразивной (К.) и ударно-абразивной

АП

(К ) стойкости, определяемой по

для (/

образуются дополнительные центры крйс- нормализованную сталь таллизации, вследствие чего карбиды I располагаются внутри зерна аустенита, а не по его границам.

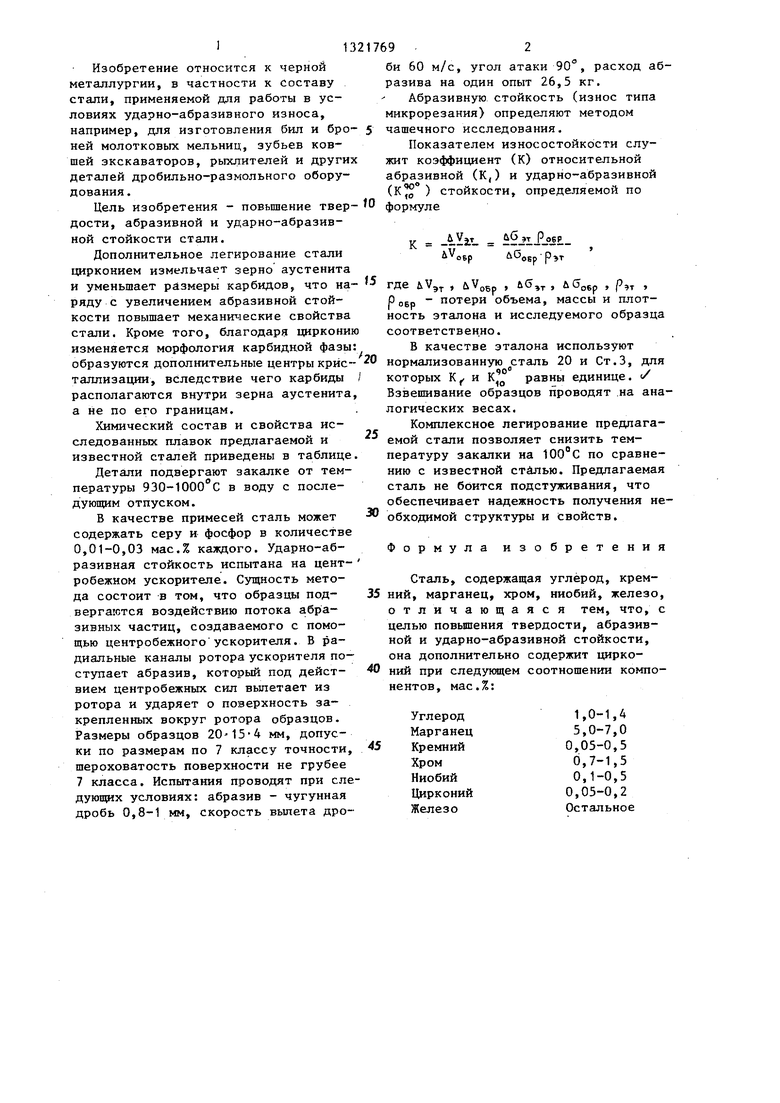

Химический состав и свойства исследованных плавок предлагаемой и известной сталей приведены в таблице

нию с известной стйлью. Предлагаемая сталь не боится подстуживания, что обеспечивает надежность получения необходимой структуры и свойств.

25

овр P T

РоБр потери объема, массы и плотность эталона и исследуемого образца соответственно.

В качестве эталона используют

20 и Ст.З,

которых Kj, и Kj равны едини: Взвешивание образцов проводят на аналогических весах.

Комплексное легирование предлагаемой стали позволяет снизить температуру закалки на 100 С по сравнеДетали подвергают закалке от температуры 930-1000°С в воду с последующим отпуском.

В качестве примесей сталь может содержать серу и фосфор в количестве 0,01-0,03 мас.% каледого. Ударно-абразивная стойкость испытана на цент- робежном ускорителе. Сущность метода состоит -в том, что образцы подвергаются воздействию потока абразивных частиц, создаваемого с помощью центробежного ускорителя. В радиальные каналы ротора ускорителя поступает абразив, который под действием центробежных сил вылетает из ротора и ударяет о поверхность закрепленных вокруг ротора образцов. Размеры образцов 20-154 мм, допуски по размерам по 7 классу точности, шероховатость поверхности не грубее 7 класса. Испытания проводят при следующих условиях: абразив - чугунная дробь 0,8-1 мм, скорость вылета дро30

Формула изобретения

Сталь, содержащая углерод, крем- 35 НИИ, марганец, хром, ниобий, железо, отличающаяся тем, что, с целью повьшения твердости, абразивной и ударно-абразивной стойкости, она дополнительно содержит цирко- НИИ при следунлцем соотношении компонентов, мас.%:

45

Углерод

Марганец

Кремний

Хром

Ниобий

Цирконий

Железо

1,0-1,4

5,0-7,0

0,05-0,5

0,7-1,5

0,1-0,5

0,05-0,2

Остальное

формуле

би 60 м/с, угол атаки 90, расход абразива на один опыт 26,5 кг.

Абразивную стойкость (износ типа микрорезания} определяют методом чашечного исследования.

Показателем износостойкости служит коэффициент (к) относительной абразивной (К.) и ударно-абразивной

АП

(К ) стойкости, определяемой по

для (/

нормализованную сталь

овр P T

РоБр потери объема, массы и плотность эталона и исследуемого образца соответственно.

В качестве эталона используют

20 и Ст.З,

которых Kj, и Kj равны едини: Взвешивание образцов проводят на анаогических весах.

Комплексное легирование предлагаемой стали позволяет снизить температуру закалки на 100 С по сравнеФормула изобретения

Сталь, содержащая углерод, крем- 35 НИИ, марганец, хром, ниобий, железо, отличающаяся тем, что, с целью повьшения твердости, абразивной и ударно-абразивной стойкости, она дополнительно содержит цирко- НИИ при следунлцем соотношении компонентов, мас.%:

5

Углерод

Марганец

Кремний

Хром

Ниобий

Цирконий

Железо

1,0-1,4

5,0-7,0

0,05-0,5

0,7-1,5

0,1-0,5

0,05-0,2

Остальное

Твердость после закалки, НВ

Относительная абразивная стойкость К,

Относительная ударно-абразивная стойb-S

кость К,

Температура закалки, С

172

1,4

1,26.

200

1,8

1,3

210

2,8

200

3,А

230

3,7

1,65 1,73 1,8

230

2,2

1,2

1070-110 1070-1100 930-1000 930-1000 930-1000 930-1000

Редактор Н.Бобкова

Составитель В.Брострем

Техред Л.Олийнык Корректор И.Эрдейи

Заказ 2725/20Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. .Проектная, 4

210

200

230

230

2,8

3,А

3,7

2,2

1,3

1,65 1,73 1,8

1,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1989 |

|

SU1673633A1 |

| Чугун | 1980 |

|

SU960297A1 |

| Чугун | 1983 |

|

SU1079685A1 |

| Сталь | 1989 |

|

SU1622420A1 |

| Износостойкий чугун | 1982 |

|

SU1068529A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Сталь | 1987 |

|

SU1435650A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к области черной металлургии, в частности к составу стали,, применяемой для работы в условиях ударно-абразивного износа, например, для изготовления бил и броней молотковых мельниц, зубьев ковшов экскаваторов, рыхлителей и других деталей дробильно-размольного оборудования. Цель изобретения - повышение твердости, абразивной и ударно-абразивной стойкости стали. Это достигается тем, что сталь дополнительно содержит цирконий при следующем соотношении компонентов, мас.%: углерод 1-1,4; марганец 5-7; кремний 0,05-0,5; хром 0,7-1,5; ниобий 0,1- 0,5; цирконий 0,05-0,2; железо остальное. Комплексное легироваиие предложенной стали позволяет скизи ь температуру закалку на 100 С по сравнению с известной сталью. Сталь не боится подстуживания, что обеспечивает надежность получения необходимой структуры и cBcrftcfB. 1 табл. (Л

| Железная лопата | 1919 |

|

SU2176A1 |

| 0 |

|

SU193080A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-11-27—Подача