Изобретение относится к неразрушающему контролю качества поверхности изделия и может быть использовано для автоматизированного контроля наружной поверхности труб.

Цель изобретения - повьшение производительности контроля за счет организации двухпозиционного контроля.

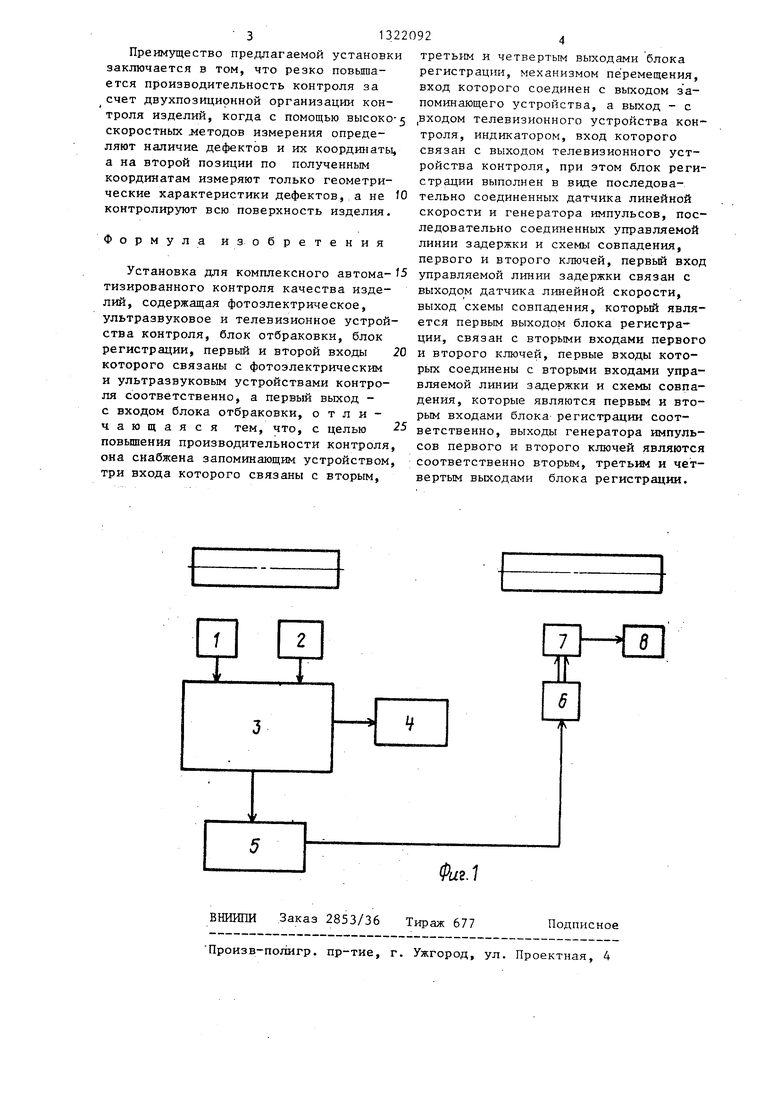

На фиг.1 приведена блок-схема усf5

20

управляющее частотой генератора 10 импульсов и длительностью времени задержки линии 13 задержки. В связи с неравномерностью движения изделия, особенно в начале и конце движения, такие связи необходимы. Это позволяет записывать в ЗУ 5 импульсы от генератора 10 с частотой, соответствующей скорости перемещения изделия, что позволяет с заданной постоянной точностью измерять координаты дефектов. ЗУ 5 выполнено на базе магнитофона. Номинальное время задержки ЛЗ 13 определяется расстоянием, на которое 25 разнесены устройства 1 и 2 контроля, и скоростью перемещения изделия,

I , Если на схему 14 совпадения одновременно поступают сигналы от устройств 1 и 2, зто означает, что в этом изделии есть дефект, и блок 4 отбра30

тановки; на фиг.2 - структурная схема 10 лия, который вырабатывает напряжение, установки.

Установка содержит устройство 1 контроля фотоэлектрическим методом, устройство 2 контроля ультразвуковым методом, блок 3 регистрации, блок 4 отбраковки, последовательно соединенные запоминающее устройство 5, механизм 6 перемещения, устройство 7 контроля телевизионным методом, индикатор 8. Устройства 1 и 2 контроля фотоэлектрическим и ультразвуковым методами связаны с первым и вторым входами блока 3 регистрации, первьй выход которого подключен к блоку 4 отбраковки, второй, третий и четвертый выходы - к входам запоминающего устройства (ЗУ) 5. Блок 3 регистрации содержит последовательно соединенные датчик 9 линейной скорости и генератор 10 импульсов, .первый и второй ключи 11 и 12, последовательно соединенные управляемую линию 13 задержки, и схему 14 совпадения. Первый вход управляемой линии 13 задержки еоедйнен с выходом датчика 9 линейной скорости, выход схемы 14 совпадения, являющийся первым выходом блока 3 регистрации, соединен с вторыми входами первого и второго ключей 11 и 12, первые входы которых соединены с вто- 40 рыми входами управляемой линии 13 задержки и схемы 14 совпадения, которые являются первым и вторым входами блока 3 регистрации соответственно. Выходы генератора 10 импульсов первого и.второго ключей 11 и 12 являются вторым, третьим и четвертым выходами блока 3 регистрации.

Устройство работает следующим образом.

Контролируемое изделие поступательно перемещается с помощью протяжного механизма (не показан) через две позиции контроля. Вначале изделие поступает на позицию контроля устрой- 55 ствами 1-й 2. Если сигналы, снимаемые с устройств 1 и 2 контроля, не пре- выщают уровня заданного потока, изделие признается годным, после чего

ковки отмечает зто место, а изделие бракуется. При этом по выходному сигналу из схемы 14 совпадения закрываются ключи 11 и 12. В ЗУ 5 не записываются координаты забракованного изделия.

Возможны случаи, когда сигналы от устройств 1 и 2 контроля не совпадают (это наиболее типичные случаи и свидетельствуют о том, что дефекты не одинаково выявляются различными методами) . В этом случае сигналы от устройств 1 и 2 контроля записываются в 45 ЗУ 5. Таким образом, в запоминающем . устройстве 5 записываются импульсы наличия дефектов и -1мпульсы, которые через частоту их повторения привязаны к координатам изделия.

На второй позиции контроль изделия осуществляют с использованием устройства 7 контроля телевизионного метода. По координатам дефектов, записанных в ЗУ 5, перемещают изделие с помощью механизма 6 перемещения. Дефекты проецируют на индикатор 8. Такая система регистрации позволяет принимать контролеру решение о дефектности изделия.

50

изделие на вторую позицию контроля не поступает. При налш1ии дефекта (сигналы превышают заданный порог) сигнал с выхода устройства 1 контроля поступает на вход управляемой линии 13 задержки и через первый ключ 11 на вход ЗУ 5. Одновременно с началом движения изделия начинает работать датчик 9 линейной скорости перемещения изде-

f5

0

управляющее частотой генератора 10 импульсов и длительностью времени задержки линии 13 задержки. В связи с неравномерностью движения изделия, особенно в начале и конце движения, такие связи необходимы. Это позволяет записывать в ЗУ 5 импульсы от генератора 10 с частотой, соответствующей скорости перемещения изделия, что позволяет с заданной постоянной точностью измерять координаты дефектов. ЗУ 5 выполнено на базе магнитофона. Номинальное время задержки ЛЗ 13 определяется расстоянием, на которое 5 разнесены устройства 1 и 2 контроля, и скоростью перемещения изделия,

I , Если на схему 14 совпадения одновременно поступают сигналы от устройств 1 и 2, зто означает, что в этом изделии есть дефект, и блок 4 отбра30

10 лия, который вырабатывает напряжение,

40

0

5

ковки отмечает зто место, а изделие бракуется. При этом по выходному сигналу из схемы 14 совпадения закрываются ключи 11 и 12. В ЗУ 5 не записываются координаты забракованного изделия.

Возможны случаи, когда сигналы от устройств 1 и 2 контроля не совпадают (это наиболее типичные случаи и свидетельствуют о том, что дефекты не одинаково выявляются различными методами) . В этом случае сигналы от устройств 1 и 2 контроля записываются в 5 ЗУ 5. Таким образом, в запоминающем . устройстве 5 записываются импульсы наличия дефектов и -1мпульсы, которые через частоту их повторения привязаны к координатам изделия.

На второй позиции контроль изделия осуществляют с использованием устройства 7 контроля телевизионного метода. По координатам дефектов, записанных в ЗУ 5, перемещают изделие с помощью механизма 6 перемещения. Дефекты проецируют на индикатор 8. Такая система регистрации позволяет принимать контролеру решение о дефектности изделия.

0

Преимущество предлагаемой установки заключается в том, что резко повыгаа- ется производительность контроля за счет двухпозицириной организации контроля изделий, когда с помощью высоко-5 скоростных летодов измерения определяют наличие дефектов и их координаты, а на второй позиции по полученным координатам измеряют только геометрические характеристики дефектов, а не JO контролируют всю поверхность изделия,

Формула изобретения

Установка для комплексного автома- 5 тизированного контроля качества изделий, содержащая фотоэлектрическое, ультразвуковое и телевизионное устройства контроля, блок отбраковки, блок регистрации, первый и второй входы 20 которого связаны с фотоэлектрическим и ультразвуковым устройствами контроля соответственно, а первый выход - с входом блока отбраковки, отличающаяся тем, что, с целью повьшения производительности контроля, она снабжена запоминающим устройством, три входа которого связаны с вторым.

25

5JO

5 20 , ,

20924

третьим и четвертым выходами блока регистрации, механизмом перемещения, вход которого соединен с выходом запоминающего устройства, а выход - с ,входом телевизионного устройства контроля, индикатором, вход которого связан с выходом телевизионного устройства контроля, при этом блок регистрации выполнен в виде последовательно соединенных датчика линейной скорости и генератора импульсов, последовательно соединенных управляемой линии задержки и схемы совпадения, первого и второго ключей, первый вход управляемой линии задержки связан с выходом датчика линейной скорости, выход схемы совпадения, который является первым выходом блока регистрации, связан с вторыми входами первого и второго ключей, первые входы которых соединены с вторыми входами управляемой линии задержки и схемы совпадения, которые являются первым и вторым входами блока регистрации соответственно, выходы генератора импульсов первого и второго ключей являются соответственно вторым, третьим и четвертым выходами блока регистрации.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для комплексного автоматизированного контроля качества изделий | 1987 |

|

SU1467393A1 |

| Установка для комплексного автоматизированного контроля качества изделий | 1981 |

|

SU1013758A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

| Устройство отображения сигналов дефектоскопа | 1981 |

|

SU1056724A1 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ ИЗОБРАЖЕНИЯ | 1992 |

|

RU2045781C1 |

| Устройство для определения координат центра яркости следа дефекта детали | 1985 |

|

SU1280506A1 |

| Устройство контроля количества и целостности печенья | 1983 |

|

SU1109611A1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| СПОСОБ РЕГИСТРАЦИИ СОСТОЯНИЯ ПАРАМЕТРОВ КОНТЕЙНЕРА ПО ПУТИ ЕГО СЛЕДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2325621C1 |

| Многоканальное устройство для определения зон расположения и координат дефектов | 1984 |

|

SU1518780A1 |

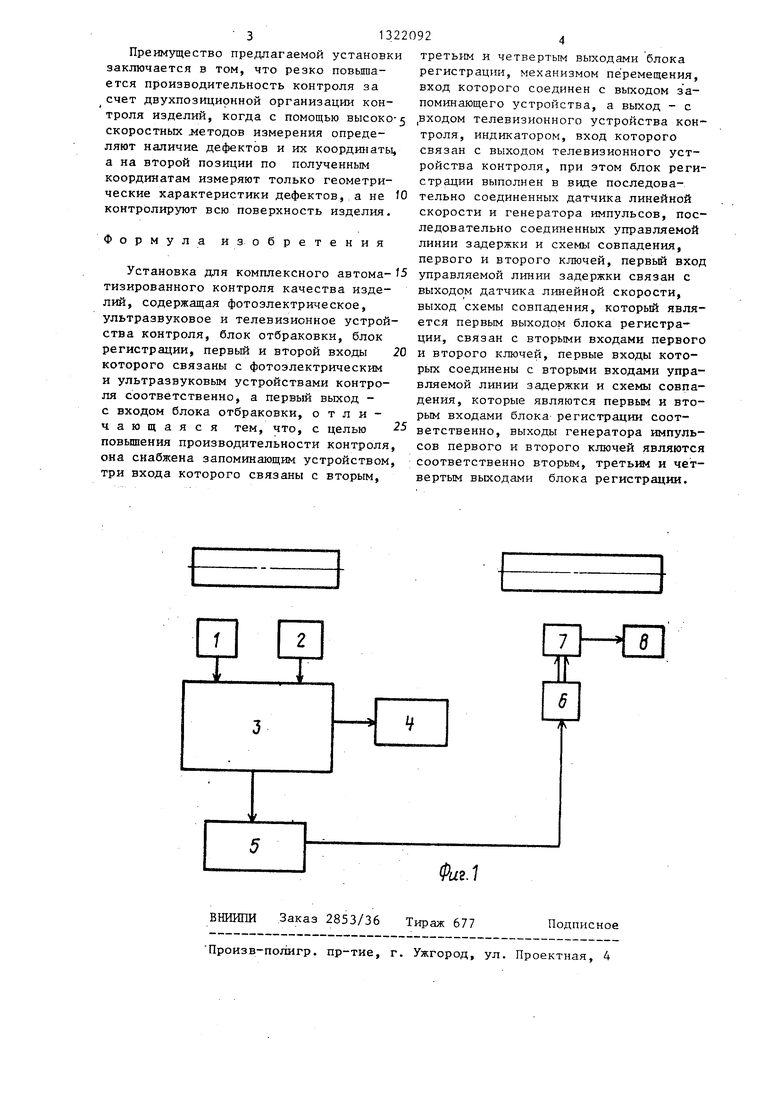

Изобретение относится к нераэ- рушающему контролю качества поверхности изделия. Цель изобретения - по- вьппение производительности, контроля за счет организации двухпозиционного контроля. Установка для комплексного автоматизированного контроля качества изделий содержит устройства 1 и 2 контроля фотоэлектрическим и ультразвуковым методами, образующие первую позицию контроля, блок 3 регистрации, блок 4 отбраковки, запоминающее устройство (ЗУ) 5, механизм 6 перемещения, устройство 7 контроля телевизионным методом, образующее вторую позицию контроля. .В ЗУ 5 записываются импульсы наличия дефектов, зафиксированные устройствами 1 и 2 контроля, и импульсы, характеризующие координаты изделия. На второй позиции контроль изделия осуществляют при помощи устройства 7 контроля. Изделие перемещают механизмом 6 перемещения по координатам дефектов, записанным в ЗУ 5, дефекты проецируют на индикатор 8 и измеряют их геометрические х арактеристики. 2 ил. с «б (Л со tSD ю о со to фиг. 2

| Установка для комплексного автоматизированного контроля качества изделий | 1981 |

|

SU1013758A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-07—Публикация

1986-04-28—Подача