Изобретение относится к металлургии, в частности к способам изготовления деталей сложной формы из никелевых жаропрочных стареющих сплавов, и является дополнительным к авт.св. N 1054990.

Целью изобретения является повышение технологической пластичности материала.

Способ иллюстрируется примерами.

Изготавливают раскатные кольцевые заготовки с тонкостенным фигурным сечением сложной формы из сплава ВЖ 101ВД (температурное растворение γ' -фазы ≈1120оС). Нагрев под раскатку производят в камерной электрической печи, раскатку на стане КПС-1000 М со скоростью 1,5-2,0 м/с. В качестве исходных используются сварные кольцевые заготовки из горячекатанных профилей с прямоугольным сечением 60х38 мм. Внутренний диаметр исходных заготовок ≈ 250 мм.

Заготовки под раскатку нагревают при 1060оС в течение 1,5-2,0 ч, охлаждают с печью со скоростью 1-3 град/мин до 1080-1050оС, выдерживают при этой температуре 1,5-2,0 ч, извлекают из печи, транспортируют от печи к стану, в результате чего температура их понижается до 980-950оС. Затем проводят раскатку в условиях, близких к изотермическим. Температура начала деформации 980-950оС, температура конца деформации 950-1000оС. Далее заготовки подвергают повторному нагреву и охлаждению по такому же режиму, как в первый раз. Степень окончательной раскатки составляет 30-50%.

Заготовки после окончательной деформации на 80% не имеют дефектов и имеют постоянное сечение.

При изготовлении раскатных кольцевых заготовок по известному способу, включающему нагрев в однофазную γ-область, выдержку, охлаждение с печью до температур на 40-100оС ниже температуры печного растворения γ'-фазы, выдержку при этой температуре в течение 0,5-2,0 ч, подстуживание на 70-130оС на воздухе и последующую раскатку, полученные детали характеризуются непостоянством сечения и имеют мягкие трещины. Указанные дефекты образуются потому, что в металле недостаточен уровень пластичности, в особенности в последней стадии раскатки. При раскатке заготовок со сложными фигурными сечениями, сопровождающейся резко неравномерной деформацией, необходим более высокий уровень пластичности, чем при раскатке заготовок с простыми (прямоугольными) сечениями, где деформация практически равномерна.

Аналогичные результаты получены при изготовлении раскатных колец из сплавов ЭП 718ВИ и ЭП 708ВД.

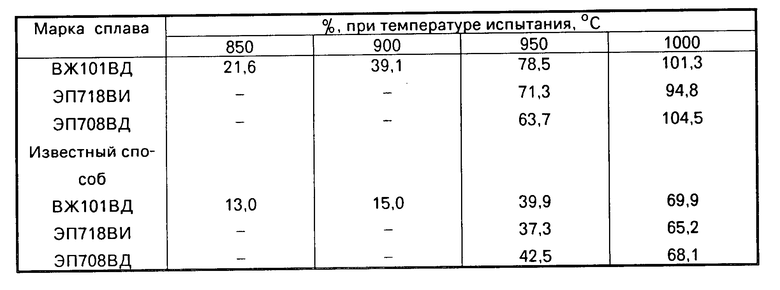

Таким образом, повторный нагрев, охлаждение и раскатка обеспечивают повышенный уровень пластичности раскатных кольцевых заготовок, по сравнению с заготовками, изготовленными известным способом (таблица), что и определяет повышение деформируемости материала.

Более высокие характеристики пластичности и, следовательно, повышенная деформируемость материала заготовок, полученные с использованием повторного нагрева, осаждения и раскатки, зависят от сочетания мелкого зерна твердого раствора и равномерно распределенных по телу зерна крупных частиц γ'-фазы, образовавшихся в процессе замедленного охлаждения с температуры γ-области до температуры раскатки. При изготовлении заготовок по известному способу также образуются крупные равномерно распределенные по телу зерна частицы γ'-фазы, но при этом наблюдается крупнозернистая структура, что снижает пластичность при высоких температурах и ухудшает деформируемость.

Изобретение относится к металлургии, в частности к способам изготовления деталей сложной формы из никелевых жаропрочных стареющих сплавов, и является дополнительным к основному авторскому свидетельству N 1054990. Цель изобретения - повышение технологической пластичности материала заготовок. При осуществлении способа проводят нагрев исходных сварных кольцевых заготовок до температуры однофазной γ - области, охлаждают с печью до температуры на 40 - 100°С ниже температуры полного растворения g′ - фазы, выдерживают в течение 0,5 - 2,0 ч, подстуживают на воздухе на 70 - 130°С и раскатывают в условиях, близких к изотермическим. После повторной заготовки нагревают до температуры однофазной γ - области и охлаждают с печью до температуры двухфазной (γ+γ′) - области - 1050 - 1080°С, выдерживают 0,5 - 2,0 ч, затем подстуживают на воздухе до 950 - 980°С и проводят окончательную раскатку. При этом достигается величина относительного удлинения при 1000°С 101 - 104%. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ СТАРЕЮЩИХ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ по авт. св. N 1054990, отличающийся тем, что, с целью повышения технологической пластичности, заготовки после раскатки дополнительно нагревают до температуры однофазной γ - области, охлаждают с печью до температур двухфазной (γ+γ1) - области, выдерживают при этой температуре, подстуживают на воздухе до 950 - 930oС и проводят окончательную раскатку.

| Авторское свидетельство СССР N 1054990, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-27—Публикация

1985-01-08—Подача