Изобретение относится к обработке металлов давлением, в частности к способам изготовления кольцевых заготовок для деталей газотурбинных двигателей (ГТД), и может найти применение в отраслях промышленности, где изготавливаются различные кольцеобразные (или просто круглые, например, диски) изделия из стареющих никелевых сплавов, особенно высоколегированных, характеризующихся ограниченной пластичностью при штамповочных операциях (в частности, при осадке на прессе).

Известен способ деформации ковкой (осадкой, штамповкой) заготовок из высоколегированных стареющих никелевых сплавов с использованием теплоизоляции их от деформирующей оснастки (инструмента) [1, с. 299-300]. Однако, не взирая на положительный эффект теплоизоляции, при осадке заготовок из таких материалов образуется множество трещин, в т.ч. грубых, большой протяженности, причем как на торцевых поверхностях, так и на наружной (бочкообразной) [1, рис. 128]. Это обусловлено прежде всего тем, что, невзирая даже на изоляцию торцевых поверхностей, происходит интенсивная теплоотдача излучением с наружной (сначала - цилиндрической, а затем - бочкообразной) поверхности. Одновременно за счет перераспределения тепла в заготовке происходит подстуживание и ее теплоизолированных от оснастки поверхностей. Поэтому в том случае, когда деформируемый сплав имеет узкий интервал гомогенного состояния (от температуры нагрева под осадку до температуры начала распада), происходит резкое понижение пластичности (охрупчивание) металла за счет распада стареющего сплава в процессе деформации и как следствие - образуются трещины.

Известен способ осадки заготовок из высоколегированных никелевых сплавов на прессах, при котором для уменьшения теплопотерь между плитами и заготовкой используют прокладки (накладки) из мягкого дешевого материала, нагреваемые в печи вместе с заготовкой, либо прокладки из жаропрочных сплавов (как деформирующий инструмент), нагреваемые до 800...900oС [1, с. 317].

Недостатком указанного способа является существенное усложнение процесса осадки, трудность получения заданных размеров за каждый переход осадки, повышенный расход вспомогательных материалов (прокладок) на каждую заготовку, невозможность обеспечения полной гарантии предотвращения трещинообразования.

Известен способ изготовления кольцевых заготовок из жаропрочных никелевых сплавов, включающий изготовление исходных колец-заготовок прямоугольного сечения посредством осадки прутка мерной длины с последующей прошивкой и разгонкой (или проточкой), а также теплую или горячую раскатку с последующей термообработкой [2] (прототип).

Недостатком этого способа является то, что в случае использования таких высоколегированных сплавов, как, например, ЭИ 698ВД, при осадке прутка мерной длины образуются трещины типа указанных в [1, рис. 128]. Использование теплоизоляции типа асботкани или муллитокремнистой ваты (как в способе [1]) несколько улучшает ситуацию, но не обеспечивает полного предотвращения трещин. Поэтому операцию осадки приходится проводить в несколько переходов с деформацией в каждом переходе порядка 20...30%. Но и это во многих случаях не дает гарантии предотвращения трещинообразования.

В частности, осадку заготовок из сплава ЭИ 698ВД производят после нагрева при 1160-1180oC с окончанием деформации при температурах не ниже 1000oС [3] . Температура полного растворения γ′-фазы при нагреве и начала выделения ее при охлаждении в этом сплаве ≈1030oС. Подстуживание поверхности заготовок до ~1000oС и ниже в процессе транспортировки их от печи к прессу, установки на нижней плите, подвода верхней плиты и особенно в процессе деформации обусловливает начало интенсивного распада с резким понижением пластичности и, как следствие, трещинообразование по типу [1, рис. 128]. В зависимости от массивности (более массивные заготовки медленнее подстуживаются) и от значений и соотношения размеров (высоты и диаметра), а также от склонности стареющего сплава к интенсивному распаду количество, размер и зоны локализации трещин (либо на торцевых поверхностях, либо на бочкообразной поверхности, либо и там, и там одновременно) могут колебаться в широком диапазоне.

Технический результат изобретения - обеспечение теплоизоляции, уменьшающей теплопотери при осадке прутков мерной длины, и как следствие - предотвращающей трещинообразование при этой операции.

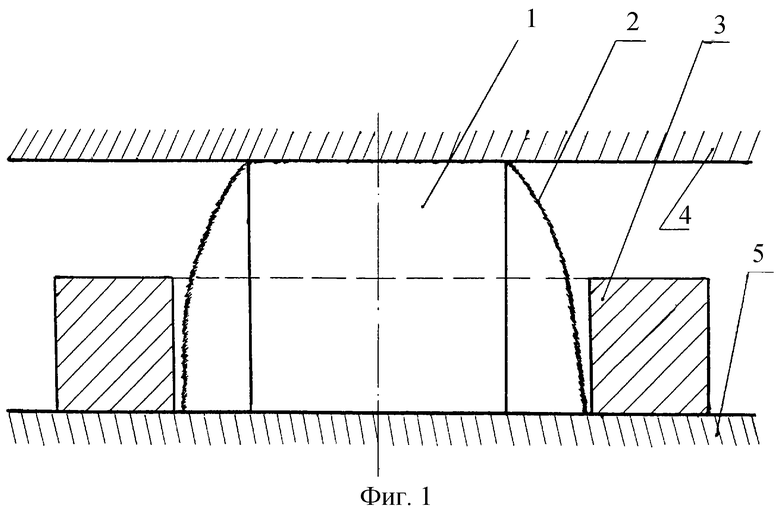

Указанный технический результат достигается тем, что исходный пруток мерной длины, теплоизолированный по торцам сверху и снизу слоями керамического изолятора (например, муллитокремнистой ваты), на плите пресса перед осадкой помещают внутрь кольца-термостата из любой углеродистой стали. Это кольцо-термостат нагревают в печи в одной садке с прутком мерной длины и устанавливают на теплоизолированную плиту пресса непосредственно перед выдачей прутка мерной длины на осадку. Кольцо-термостат характеризуется следующими оптимальными размерами: высота - на 3...5 мм меньше, чем высота осаженного в данном переходе прутка мерной длины (исходной заготовки); внутренний диаметр - на 50...100 мм больше, чем наружный диаметр осаженного в данном переходе прутка мерной длины (с учетом бочкообразования); толщина стенки кольца-термостата предпочтительно должна быть порядка 100...150 мм (кольцо меньшей толщины чем 100 мм имеет худшую термостатическую способность, а кольцо большей толщины чем 150 мм слишком тяжеловесно и громоздко).

В том случае, когда осадка исходной заготовки (прутка мерной длины) осуществляется не за один, а за два, три или более переходов, необходимо иметь соответственно два, три или более колец-термостатов с заданными соотношениями размеров по сравнению с осаживаемой заготовкой.

Существенная особенность: кольцо-термостат в процессе осадки деформации не подвергается, поэтому размеры его остаются неизменными даже после многократного использования.

Сопоставительный анализ заявленного решения с прототипом показывает что новый способ отличается от известного тем, что исходную заготовку осаживают в условиях, близких к изотермическим, т.к. достаточно массивное кольцо-термостат позволяет сохранить практически неизменной (незначительно пониженной) температуру осаживаемой заготовки в течение времени, необходимого для проведения осадки. Размеры кольца-термостата увязаны с размерами исходной заготовки, а в случае многопереходной осадки - с размерами ее после каждого перехода осадки. Из сказанного следует, что предлагаемый способ по отношению к способу - прототипу обладает существенными отличительными признаками.

Известно техническое решение [2] (прототип), в котором осадку прутков мерной длины производят либо ковкой на молоте, либо штамповкой на прессе между верхней и нижней плитами с параллельными рабочими плоскостями. В частности, при штамповке плиты обычно подогреваются до 250...350oС посредством зажатия между ними диска (шайбы) из любой углеродистой стали диаметром 500.. . 800 мм и толщиной (высотой) 50...150 мм, прошедшего нагрев при 1000... 1200oС (вместе с заготовками для осадки). Продолжительность прогрева плит 5. ..15 мин.

Перед штамповкой заготовки из интенсивно стареющих никелевых сплавов типа ЭИ698ВД нижняя плита после подогрева до 250...350oС покрывается 1-2 слоями асботкани или муллитокремнистой ваты. Вслед за этим горячие заготовки (прутки мерной длины) устанавливаются на плиту, покрытую изолирующими слоями, и сразу же покрываются тоже 1-2 слоями теплоизолятора. Включается ход движения верхней плиты и производится обжатие.

Относительно слабостареющие сплавы деформируются в данном случае преимущественно без брака. В заготовках из интенсивно стареющих сплавов типа ЭИ 698ВД бывает много брака типа указанного на рис. 128 [1] (это зависит еще и от массивности исходной заготовки, от соотношения ее размеров, от разовых степеней обжатия и др). Основная причина трещинообразования - завершение осадки в интервале температур гетерогенного состояния (при начале в интервале температур гомогенного состояния), в результате чего происходит наложение напряжений от распада стареющего сплава на напряжения деформации и резкое понижение пластичности его вследствие выделения γ′- фазы в мелкодисперсной форме.

Интервал гомогенного состояния (от температуры нагрева под осадку до температуры начала распада) для интенсивно стареющих сплавов невелик (для сплава ЭИ 698ВД ~130oС), а используемая теплоизоляция не позволяет завершить процесс при температурах гомогенного состояния сплава.

Предлагаемый способ начинается так же, как и способ-прототип. Отличительная часть его начинается с того, что на покрытую 1-2 слоями муллитокремнистой ваты (или асботкани) нижнюю плиту (после прогрева ее диском из углеродистой стали) устанавливается сначала кольцо-термостат из углеродистой стали, нагретое вместе с прутком мерной длины. Сразу же вслед за этим пруток мерной длины извлекается из печи и непосредственно у ее окна после закрытия крышки в захватном устройстве загрузочного манипулятора покрывается сверху двумя слоями муллитокремнистой ваты (предпочтительно и с боков) и устанавливается вместе с ватой внутрь горячего кольца-термостата (с обеспечением соприкосновения верхних и нижних слоев ваты). После установки теплоизолированного прутка сразу же включается ход верхней плиты пресса. Теплоизолирующий эффект кольца-термостата таков, что деформация при осадке происходит практически в изотермических условиях (с незначительным понижением температуры на 30...50oС) при температурах гомогенного состояния. В результате такой деформации трещинообразование полностью отсутствует. Указанные отличия свидетельствуют о новизне предложенного решения.

В случае осадки заготовок из интенсивно стареющих сплавов типа ЭИ 698ВД целесообразно для каждого прутка мерной длины использовать вновь нагретое кольцо-термостат. При массивных прутке мерной длины и кольце-термостате одно кольцо-термостат можно использовать для осадки 2-3 прутков. Для сплавов, менее интенсивно стареющих, чем сплав ЭИ698ВД (с меньшим количеством γ′-фазы), одно кольцо можно использовать для осадки трех, четырех прутков (это зависит от продолжительности цикла всей операции осадки, от размеров прутка и кольца-термостата и определяется экспериментально). Использованное кольцо-термостат после 1-2-3-4 осадок отправляется в нагревательную печь на подогрев до нужной температуры.

В случае, когда осадка исходных прутков мерной длины производится в 2, в 3, и т.д. перехода, для каждого перехода используется специальное кольцо-термостат с заданными соотношениями в размерах. При этом от одного перехода к другому необходимая высота кольца-термостата уменьшается, а диаметр возрастает. Толщина стенки кольца-термостата во всех случаях предпочтительна не менее 100 мм.

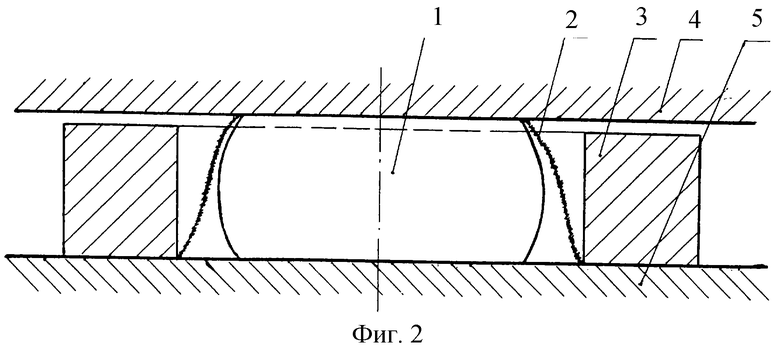

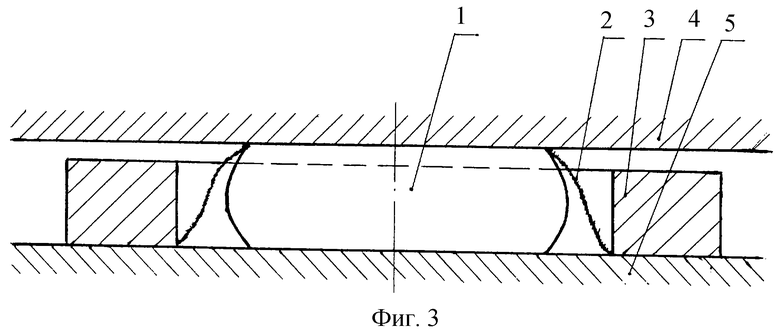

Изобретение иллюстрируется схемами. На фиг.1 изображена схема взаимного расположения исходной заготовки-прутка мерной длины (1), муллитокремнистой ваты (2), кольца-термостата (3) и рабочих плит пресса (4 и 5) перед началом осадки, на фиг.2 - после первого перехода осадки и на фиг.3 - после второго перехода.

Рассмотрим пример стандартных расчетов изменений размеров и формы прутка мерной длины и кольца-термостата.

Из прутка длиной L≈1500 мм, диаметром D=200 мм нарезали прутки мерной длины (высоты) Н=180 мм. На первом переходе осадки его нужно деформировать на ≈33% до высоты H1= 120 м (расчет производится, исходя из постоянства объема металла). Это приведет к увеличению его диаметра (без учета бочкообразования) до D1≈245 мм. С учетом бочкообразования диаметр прутка увеличится до d1Б≈255 мм. Принято, что прирост диаметра при этом равен ≈10 мм - определяется экспериментально).

Диаметр внутренний кольца-термостата для первого перехода:

Dк-m внI≈D1Б+2t≈(50...100)≈255+(50...100)≈305...355 мм.

Диаметр наружный кольца-термостата для первого перехода:

Dк-m нар.I≈Dк-m вн+2t≈(305...355)+2•100≈505...555 мм.

Высота кольца-термостата для первого перехода:

Hк-m I≈H1-(3-5)≈120-(3...5)≈117...115 мм.

На втором переходе осадки пруток нужно деформировать еще на ≈33% до высоты Н2=80 мм. Это приведет к увеличению его диаметра до D2≈300 мм (без учета бочкообразования), с учетом бочкообразования - до D2Б≈310 мм.

Диаметр внутренний кольца-термостата для второго перехода:

Dк-m вн.II≈D2Б+(50...100)≈310+(50...100)≈360...410 мм.

Диаметр наружный кольца-термостата для второго перехода:

Dк-m нар.II≈Dк-m вн.II+2t≈(360...410)+2 x 100≈560...610 мм.

Высота кольца-термостата для второго перехода

Hк-m II≈H2-(3...5)=80-(3...5)≈77...75 мм.

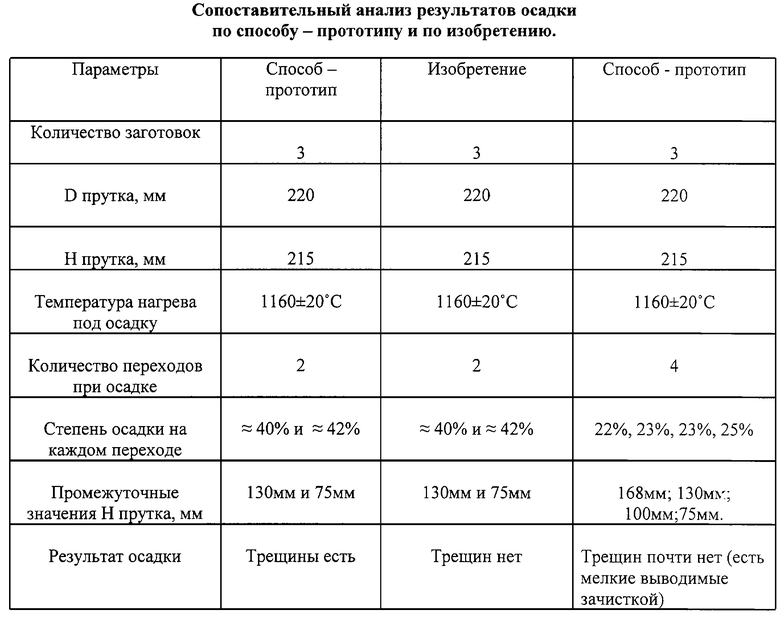

Предлагаемый способ опробован при изготовлении кольцевых заготовок из сплава ЭИ 698ВД. Кольца заданного шифра изготавливались одновременно по двум вариантам - по способу-прототипу и по новому способу с одинаковым количеством переходов (2) и степенью деформации на каждом переходе (в интервале 40. ..50%), а также по способу-прототипу с большим количеством переходов (4) и пониженной степенью деформации (в интервале 20...30%). На каждый вариант изготовления использовалось по три заготовки. Параметры исходных заготовок, проводимые действия и результаты этих действий представлены в таблице.

Как видно из таблицы, сначала проводили осадку заготовок по способу-прототипу и по новому способу за два перехода последовательно на 40 и 42% при одинаковых температурах нагрева. В результате получилось, что все три заготовки, осаженные по способу-прототипу, имели глубокие трещины, а по новому способу - совершенно без трещин. Только более дробная деформация по способу-прототипу позволила осадить заготовки почти без трещин (были мелкие трещины, удаленные зачисткой).

Таким образом, новый способ позволяет проводить бездефектную осадку со степенями не менее 40% за один переход. Макро- и микроструктура, а также уровень механических свойств кольцевых заготовок, изготовленных по новому способу, отвечают требованиям ТУ.

Использование предложенного способа изготовления кольцевых заготовок из высоколегированных сплавов позволит:

- предотвратить образование брака по трещинам при осадке исходных заготовок;

- обеспечить более высокую разовую деформацию за один переход, что положительно сказывается на структуре и механических свойствах конечной продукции;

- сократить общую продолжительность операции осадки за счет проведения ее за 1-2 перехода вместо 3-5, а тем самым - понизить общую трудоемкость изготовления конечных изделий.

Источники информации

1. Дзугутов М. Я. Пластическая деформация высоколегированных сталей и сплавов. - М.: Металлургия, 1971, с.424.

2. Производство кольцевых заготовок. Зубков А.И., Лебедев В.Н., Арефьев В.Д. и др. - М.: ЦНИИ информации, 1980, с.284.

3. Масленков С.Б. Жаропрочные стали и сплавы. Справочник. - М.: Металлургия, 1983, с.192.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2342215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2335372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 2002 |

|

RU2218227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1999 |

|

RU2173598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2088365C1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2088363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ЛИСТОВ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1989 |

|

RU1665602C |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления кольцевых заготовок для деталей ГТД. Сущность изобретения: исходный пруток мерной длины, теплоизолированный слоями керамического теплоизолятора, на плите пресса перед осадкой помещают внутрь кольца-термостата из любой углеродистой стали, которое нагревается в печи вместе с прутком мерной длины. При этом размеры кольца-термостата увязываются с размерами изменяющихся размеров деформируемого прутка мерной длины. В процессе деформации прутка кольцо-термостат не деформируется и поэтому может использоваться многократно с периодическими подогревами. Техническим результатом изобретения является обеспечение теплоизоляции прутков мерной длины при осадке, уменьшающей теплопотери и, как следствие, предотвращающей трещинообразование при этой операции. 2 з.п. ф-лы, 1 табл., 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2088365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2088363C1 |

| SU 1054990, 20.02.1995 | |||

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Теплозащитный кожух для обкатки-раскатки | 1986 |

|

SU1466856A1 |

Авторы

Даты

2003-02-20—Публикация

2001-06-15—Подача