Изобретение относится к строительным материалам, в частности к технологии изготовления облицовочных плиток.

Цель изобретения - повышение проч ности, снижение водопоглощения, а также сокращение времени изготовления.

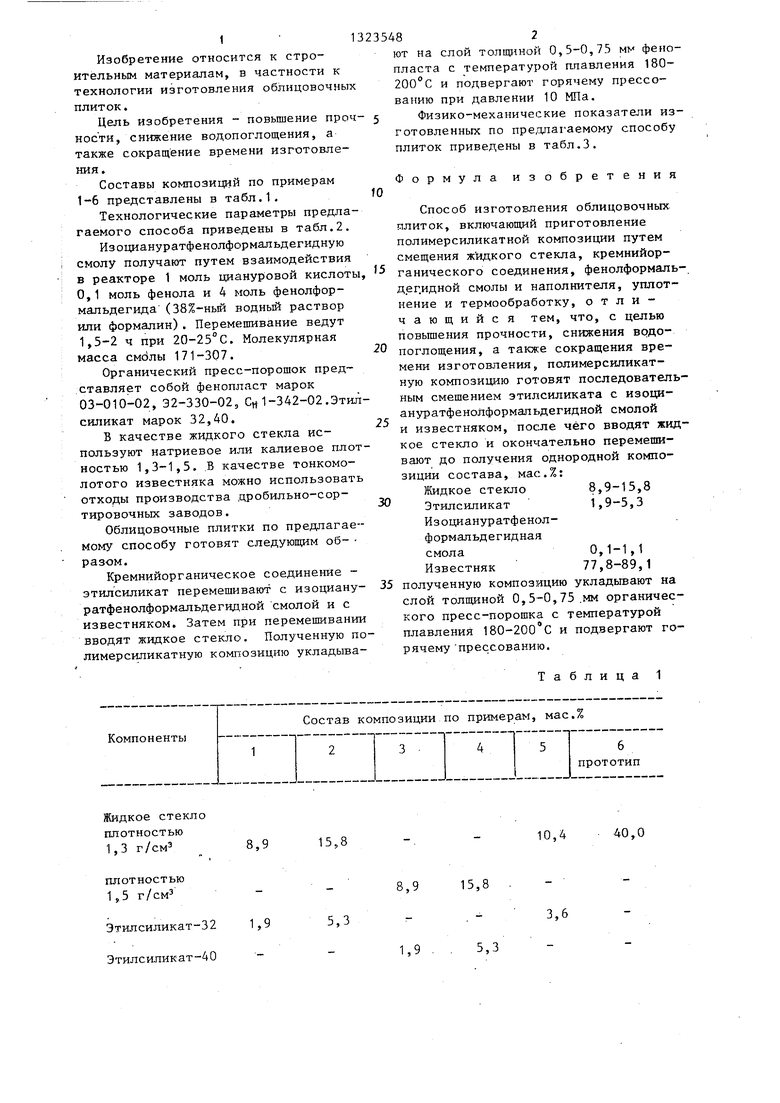

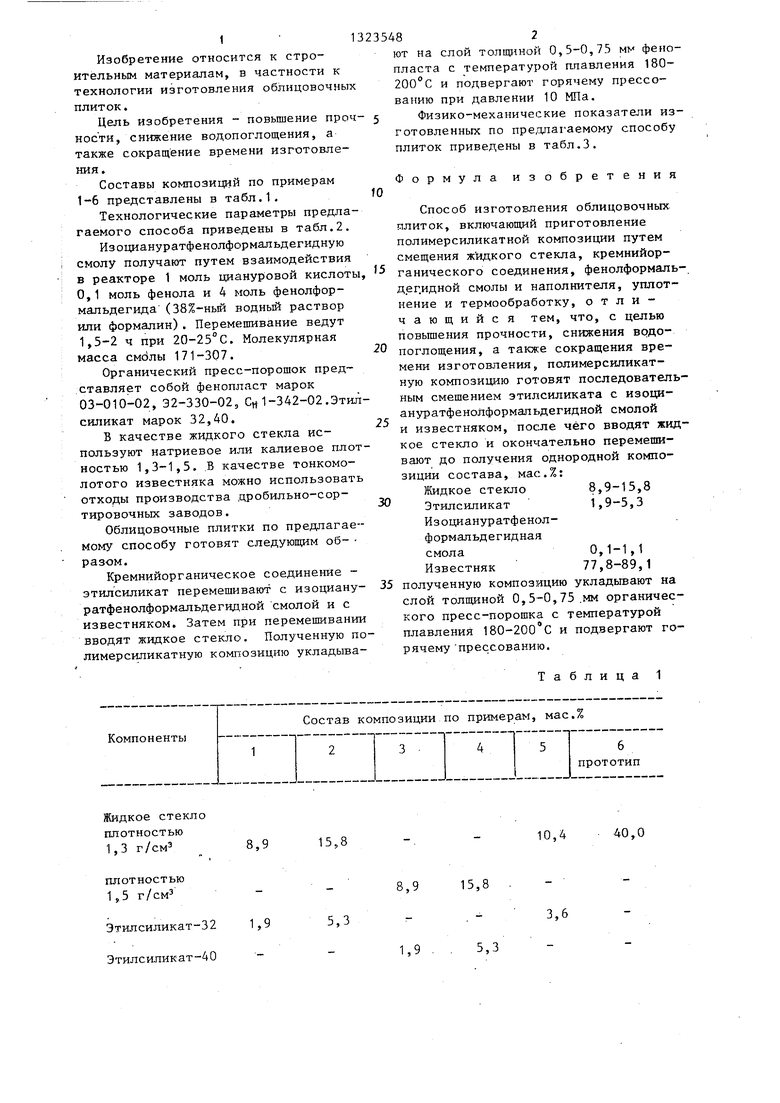

Составы композиций по примерам 1-6 представлены в табл.1.

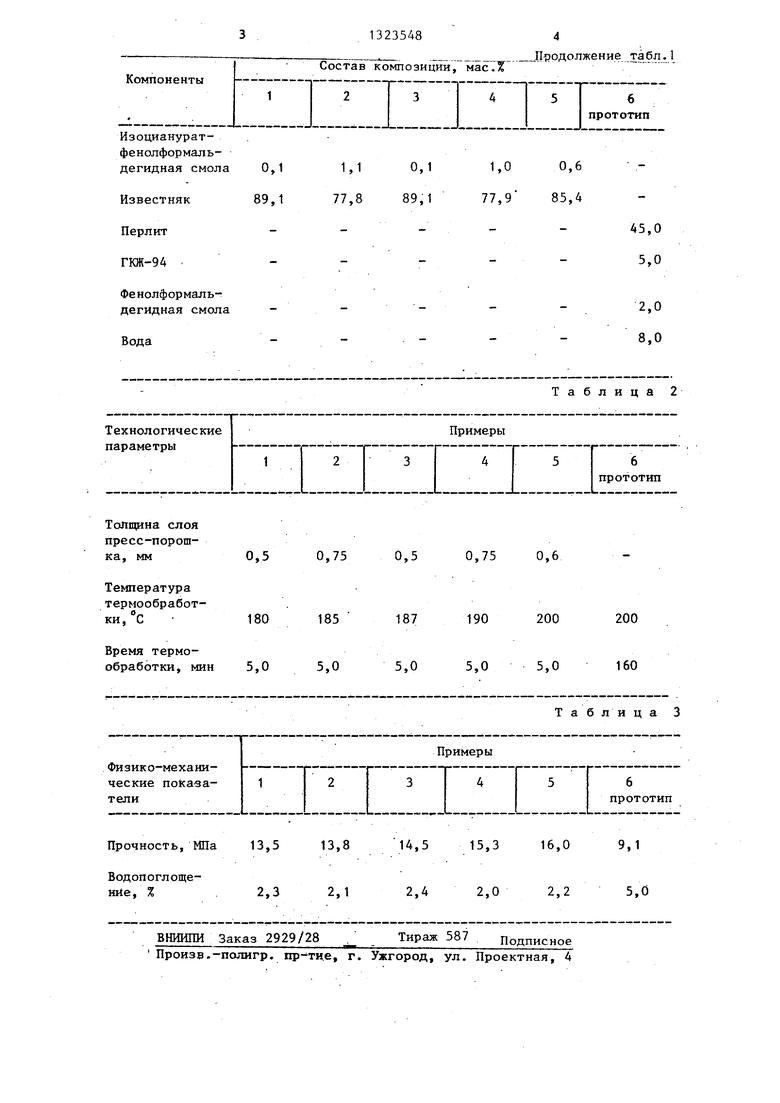

Технологические параметры предлагаемого способа приведены в табл.2.

Изоциануратфенолформальдегидную смолу получают путем взаимодействия в реакторе 1 моль циануровой кислоты 0,1 моль фенола и 4 моль фенолфор- мальдегида (38%-ньй водный раствор или формалин) . Переме.шивание ведут

-о

1,5-2 ч при 20-25 С. Молекулярная масса смблы 171-307.

Органический пресс-порошок представляет собой фенопласт марок 03-010-02, 32-330-02, С 1-342-02.Этил силикат марок 32,40.

В качестве жидкого стекла используют натриевое или калиевое плотностью 1,3-1,5. В качестве тонкомолотого известняка можно использовать отходы производства дробильно-сор- тировочных заводов.

Облицовочные плитки по предлагаемому способу готовят следующим об- разом.

Кремнийорганическое соединение - этилсиликат перемешивают с изоциану- ратфенолформальдегидной смолой и с известняком. Затем при перемешивании вводят жидкое стекло. Полученную полимер силикатную комгюзицию укладыва

8,9

15,8

плотностью 1,5 г/смз

Этилсиликат-3 2 Этилсиликат-4О

1,9

8,915,8 .

5,3-. - 3,6

1,9 .. 5,3

О

0

5

0

ют на слой толщиной 0,5-0,75 мм фенопласта с температурой ппавления 180- 200 С и подвергают горячему прессованию при давлении 10 МПа.

Физико-механические показатели изготовленных по предлагаемому способу плиток приведены в табл.3.

Формула изобретения

Способ изготовления облицовочных плиток, включаюш 1Й приготовление полимерсиликатной композиции путем смещения жидкого стекла, кремнийор- ганического соединения, фенолформаль- дег.идной смолы и наполнителя, уплотнение и термообработку, отличающийся тем, что, с целью повышения прочности, снижения водопоглощения, а также сокращения времени изготовления, полимерсиликат- ную композицию готовят последовательным смешением этилсиликата с изоци- ануратфеноЛформальдегидной смолой и известняком, после чего вводят жидкое стекло и окончательно перемешивают до получения однородной композиции состава, мас.%:

Жидкое стекло8,9-15,8

Этилсиликат1,9-5,3

Изоциануратфенолформальдегидная

смолаО,1-1,1

Известняк77,8-89,1

35

полученную композицию укладывают на слой толщиной 0,5-0,75.мм органического пресс-порощка с температурой плавления 180-200 С и подвергают горячему прессованию.

Таблица 1

10,4

40,0

Изоцианурат- фенолформаль- дегидная смола

Известняк Перлит ГКЖ-94 Фенолформаль-дегидная смола

Вода

0,1 89,1

1,10,11,00,6

77,889,177,9 85,А

н

0,5

180

0,750,50,750,6

185

5,05,0

187

5,0

190

200

5,05,0

Прочность, МПа 13,5 13,8

2,3 2,1

Водопоглоще- нйе, %

ВНИИПИ Заказ 2929/28

Произв.-полигр. пр-ти.е, г. Ужгород, ул. Проектная, 4

45,0 5,0

2,0 8,0

Таблица 2

187

190

200

200

5,0

5,05,0

160

Таблица 3

14,5 15,3 16,0 9,1 2,4 2,0 2,2 5,0

Тираж 587 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения новолачных фенолоацетальдегидных смол | 1978 |

|

SU753855A1 |

| Композиция для изготовления декоративно-облицовочных плит | 1989 |

|

SU1705321A1 |

| Композиция для изготовления облицовочных плит | 1984 |

|

SU1217844A1 |

| Способ получения композиции литьевого электроизоляционного фенопласта | 1986 |

|

SU1423564A1 |

| Полимерная композиция | 1990 |

|

SU1835411A1 |

| Композиция для изготовления облицовочных плит | 1984 |

|

SU1217845A1 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕЧАТНЫХ ПЛАТ | 1993 |

|

RU2061716C1 |

| Композиция для герметизации радиоэлектронной аппаратуры | 1980 |

|

SU943255A1 |

Изобретение относится к технологии изготовления облицовочных плиток. Цель изобретения - повьшение прочности, снижение водопоглощения ; плиток, а также сокращение времени их изготовления. Способ изготовления облицовочных плиток заключается в том, что сначала готовят полимерсиликат- ную композицию путем последовательного смешения этилсиликата с изоци-- ануратфенолформальдегидной смолой и . известняком, после чего вводят жидкое стекло и перемешивают до получения однородной композиции состава, мас,%: жидкое стекло 8,9-15,8; этил- силикат 1,9-5,3; изоциануратфенол- формапьдегидная смола 0,1-1,1; известняк 77,8-89,1; полученную композицию укладывают на слой органического пресс-порошка толщиной 0,5- ,0,75 мм с температурой плавления 180- 200 С и подвергают горячему прессованию. 3 табл. I /

Авторы

Даты

1987-07-15—Публикация

1985-10-16—Подача