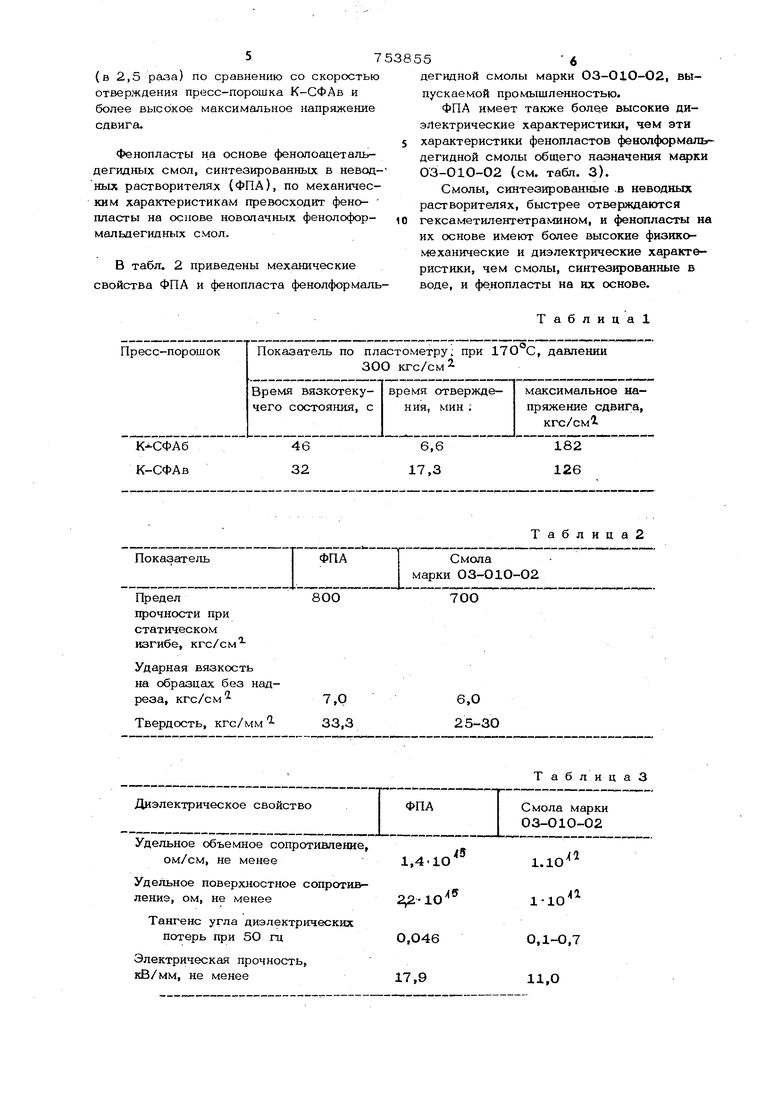

Изобретение относится к способу полу чения новолачных фенолоацетальдегидных смол, которые обладают комплексом ценных свойств и поэтому могут найти широ кое применение в производстве конструкционных и изол5щионных фенопластов, мастик, клеев и т. п. Фенолоацетальдегидные смолы получаю ся путем конденсации фенолов с адетальдегидом или парацетаяьдегидом в раствор или расплаве. В качестве растворителя обычно используют воду. Известен способ получения новолачных фенолоадетальдегид ных смол из водных растворов при рН 1-7 в присутствии 0,1-10 вес.% катализатора - бензойной, окси- и карбозамещенных бензойных кислот и их ангидридов. Поликонденсацию осуществляют в автоклаве .при повьпденном давлении, температуре 1ОО-270 С. Ацетальдегид добавляют или в виде водного раствора, или в виде парачьдегида l. Известен также способ получения.птрет-бутипфенолацетальдегидной смолы из расплава. Конденсацию проводят в присутствии катализатора - смеси п-толуолсульфокислоты и щавелевой кислоты, при температуре 16О-180°С. В качестве источника ацетаяьдегида используют паральдегид. На конечной стадии реакции проводят сополиконденсацию форполимера п-трет-бутилфенолацетальдегида с формальдегидом. Сополиконденсат используют в клеюших каучуковых композициях 2. Получающиеся известными способами новолачные фенолоацетальдегидные смолы плохо отверждаются и поэтому не находят применение в производстве фенопластов. Для получения ртверждающихся смол, как это описано по известным способам, конденсацию фенолов с ацетальдегидом проводят при повьш1енных давлениях и температуре (100-2 50®С), или на конечной стадии реакции проводят сополиконценсацию фенолацетаяьдегидного фсрполимера с параформом. Проведение конденсаии при повыщенных давлениях и температуре усложняет технологию получения ноБОпачных фенолоацетальдепщных смол. Цель изобретения - получение быстроотверждающихся новолачных фенолоацет альдегидных смол, пригодных для изготовления фенопластов с высокими механическими и диэлектрическими характеристиками. Поставленн.ая цель, достигается тем, что конденсацию фенолов с ацетальдегидом проводят в неполярных растворителях - бензоле или а четыреххлористом углероде в присутствии трихлоруксусных или уксусной кислоты в интервале температур 20-60°С при нормальном давлении Реакцию ведут в реакторе, снабженном водяной рубашкой-мешалкой, термометром капельной воронкой и обратным холодильником. Оптимальное молярное соотношени фенол или метакрезол : ацетальдегид находится в пределах от 1:0,7 до 1:1. С целью предупреждения быстрого повышения температуры ацетальдег,ид и реа тор вводят малыми дозами при хорошем перемешивании. После введения всего альдегида температуру повьш1ают до нужкого уровня. По окончании реакции смолу промывают от катализатора горячей водой и сушат. Выход смол 75-85 вес.% температура плавления 75-160 С. Пример. В реактор приливают 6ОО г бензола и внос.ят при хорошем перемешивавши 57О г фенола, после чего добавляют 495 г трихлоруксусной кислоты. Смесь перемешивают до полного раст вфения компонентов. В раствор приливают малыми дозами 266 г ацетальдегида. Это соответствует 1 моль фенола, 1 моль ацетальдегид а и 0,5 моль кислоты. Синтез ведут при температуре 2О°С В течение 5 ч. По окончании реакции, о чем судят по расходованию фенола, повы шают температуру и отгоняют растворитель, смолу промывают водой до нейтрал ной реакции и высушивают. Выход смолы 696 г (83% от теоретического), температура плавления 95-100 С. П р и м е р 2. В реактор вливают 6ОО г бензола и вносят при перемешива нии 57О г фенола и 72 г уксусной кислоты, после растворения добавляют малыми дозами 266 г ацетальдегида. Это соответствует 1 моль фенола, 1 моль ацетальдегида и 0,2 моль кислоты. По окончании введения ацетальдегида темпе ратуру в реакторе повышают до 60 С. По окончании реакции форполимер очищают и. высушивают, как в примере 1. Выход 62О г (75%), температура плавления 7 5-80®С. П р и м е р 3. В реактор вносятбОО г етыреххлористого углерода и добавляют О9 г м-крезола, 234 г ацетальдегида, 198 г трихлоруксусной кислоты. Мольное оотношение компонентов 1:1:0,2. Как в предыдуших примерах, ацетальдегид носят малыми дозами. Реакцию ведут ри текотературе в течение 3 ч. Образуюшуюся смолу нейтрализуют и высушивают, как в предьщуших примерах. Выход форполимера 715 г (85%), темпе-, ратура размягчения 150-16О°С. П р и м е р 4. В реактор приливают 6ОО г бензола ивносят при перемешивании 495 г трихлоруксусной кислоты. После ее растворения добавляют 57 6 г фенола, а затем малыми дозами в течение 1-1,5 ч приливают 186 г ацетальдегида. Соотношение фенол : ацетальдегид : кислота составляет 1:0,7:0,5. После добавления последней порции альдегида температуру в реакторе повышают до 60 С и процесс ведут 5 ч. По окончании реакции фсрполимер очишают и сушат, как в примере 1. Выход 6О5 г (80%). Из полученных предложенным способом готовят пресс-порошки вальцевым методом по рецепту: 54,5% смолы, 40% древесной муки 5% гексаметилентетрамина, 0,5% MgO. Время отверждения прессматериалов определяют на пласто метре Канавца. В таблице 1 приведены средние показатели пресс-порошков, полученных из смол, синтезированных в бензоле - КСФАб. Для выяснения влияния природы растворителя были синтезированы фенолоацеталвдегидные смолы в воде. В табл. 1 приведены средние показатели пресс-порошков, полученных из смол, синтезированных в воде - К - СФАв. Синтез фенолоацетальдегидных смол в воде проводят следующим образом. В реактор приливают 60О мл воды и в ней растворяют 57 О г фенола и 49 5 г трихлоруксусной кислоты. Малыми дозами 1ФИ перемешивании приливают 266 г ацетальдегида. После добавления всего количества ацетальдегида температуру в реакторе повьш1ают до 9О С. При этой температуре реакцию ведут 5 ч. Образовавшийся форполимер промывают до нейтральной реакции и высушивают. Выход смолы 573 г (v69%), т. пл. 71-80®С. Из табл. 1 видно, что природа растворителя, в котором проводят синтез смоЛ, существенно влияет на свойства пресспорсшков. Пресс-порошки К-СФАб имеют более высокую скорость отверждения 57 (в 2,5 раза) по сравнению со скоростью отверждения пресс-порошка К-СФАв и более высокое максимальное напряжение сдвига. Фенопласты на основе фенолоацетальдегидных смол, синтезированных в неводных растворителях (ФПА), по механическим характеристикам превосходит фенопласты на основе новолачных фенолоформальдегидных смол. В табл. 2 приведены механические свойства ФПА и фенопласта фенолформаль 56 дегидной смолы марки ОЗ-О10-О2, выпускаемой промышленностью. ФПА имеет также боле.е высокие диэлектрические характеристики, чем эти характеристики фенопластов фенолформальдегидной смолы общего назначения марки 03-01О-02 (см. табл. 3). Смолы, синтезированные .в неводных растворителях, быстрее отверждаются гексаметилентетрамином, и фенопласты на их основе имеют более высокие физикомеханические и диэлектрические характеристики, чем смолы, синтезированные в воде, и фе,нопласты на юс основе. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенол-формальдегидных смол | 1978 |

|

SU787420A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения фенолацетальдегидной смолы | 1986 |

|

SU1395642A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОТИОПЛАСТОВ | 1969 |

|

SU246418A1 |

| Способ получения новолачной фенолоацетальдегидной смолы | 1983 |

|

SU1224304A1 |

| Способ получения связующего | 1979 |

|

SU823389A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМОЛООБРАЗНЫХ ПРОДУКТОВ КОНДЕНСАЦИИ С АЛЬДЕГИДАМИ | 1933 |

|

SU37333A1 |

| Способ получения новолаков | 1932 |

|

SU31615A1 |

| Способ непрерывного получения пресс-материалов | 1971 |

|

SU445311A1 |

| СОЁ ПОЛУЧЕНИЯ БРОМИРОВАННЫХ ФЕНОЛАЛЬДЕГИДНЫХ СМОЛ | 1969 |

|

SU247501A1 |

Предел

прочности при статическом изгибе, кгс/см

Ударная вязкость на образцах без надреза, кгс/см

Твердость, кгс/мм

Удельное объемное сопротивление, ом/см, не менее

Удельное поверхностное сопротивление, ом, не менее

Тангенс угла диэлектрических потерь при 5О гц

Электрическая прочность, кВ/мм, не менее

Таблица2

70О

6,О 25-30

ТаблицаЗ

41

п

1-1О

О,1-О,7 11,0

77S38558

Формула изобретенияи мольном соотношении фенол или метаСпособ получения новолачных феноло-зфезол : ацетальдегид от 1:0,7 до 1:1

ацетальдегидных смол, включающий кон- качестве кислого катализатора берут

денсацию фенола или метакрезола суксусную или трихлоруксусную кислоту,

ацетальдегидом в присутствии кислыхjИсточники информации,

катализаторов, отличающийсяпринятые во вшмание при экспертизе

тем, что, с целью получения быстроот-,

верждающихся смол с высокими Диэлектри-1. Патент США № 3106547,

ческими и механическими характеристика- кл. 260-57, опублик. 1963. ми, конденсацию проводят в бензоле или Q 2. Патент США № 3674723, четыреххлористом углероде при 2О-6О°Скл. 260-3, опублик. 1972 (прототип).

Авторы

Даты

1980-08-07—Публикация

1978-07-31—Подача