Изобретение относится к гидравлическим устройствам для перемещения исполнительных органов из одного положения в другое, в частности для позиционирования рабочих органов автоматических манипуляторов с программным управлением и металлорежущих станков.

Известен цифровой пневмогидравлический привод, содержащий магистрали слива и нагнетания, исполнительный цилиндр, с последовательно установленными двоичновзвещенными порщнями, и гидроцилиндр с демпфирующим поршнем, системы программного управления и управляющее устройство 1 .

Недостатком известного привода является сложность управляющего устройства.

Известен также цифровой пневмогидравлический привод, содержащий магистрали слива и нагнетания, исполнительный цилиндр с последовательно установленными двоично-взвещенными поршнями с образованием рабочих полостей, и демпфирующий поршень, установленный в цилиндре с образованием камеры, связанной с магистралями слива и нагнетания через распределитель с управляющим входом, последовательно установленные дроссели с органом управления, обратные клапаны и систему програм много управления 2.

Недостатками известного привода является невысокая надежность и быстродействие, обусловленные несовершенностью управления.

Целью изобретения является повышение надежности и быстродействия привода.

Поставленная цель достигается тем, что цифровой пневмогидравлический привод, содержащий магистрали слива и нагнетания, исполнительный цилиндр с последовательно установленными двоично-звешенными поршнями с образованием рабочих полостей, и демпфирующий поршень, установленный в цилиндре с образованием камеры, связанной с магистралями слива и и нагнетания через распределитель с управляющим входом, последовательно установленные дроссели с органом управления обратные клапаны и систему программного управления, снабжен логическим блоком и управляющим контуром, выполненным в виде концевых датчиков положения и дифференциального датчика давления, подключенного параллельно последовательно установленным дросселям, причем выходы датчиков положения и давления связаны с системой программного управления через логический блок.

При этом, логический блок может включать параллельно подключенные к логическому элементу ИЛИ два логических элемента И и логический элемент ИЛИ-НЕ, причем логические элементы И дополнительно

подключены к управляющему входу распределителя.

Кроме того, концевые датчики положения либо установлены с возможностью взаимодействия с демпфирующим поршнем, либо управляющий контур снабжен гидроцилиндром с двухсторонним штоком, установленным с возможностью взаимодействия с органом управления дросселей и концевьши датчиками положения, а его рабочие камеры последовательно установлены между распределителем и последовательно установленными дросселями.

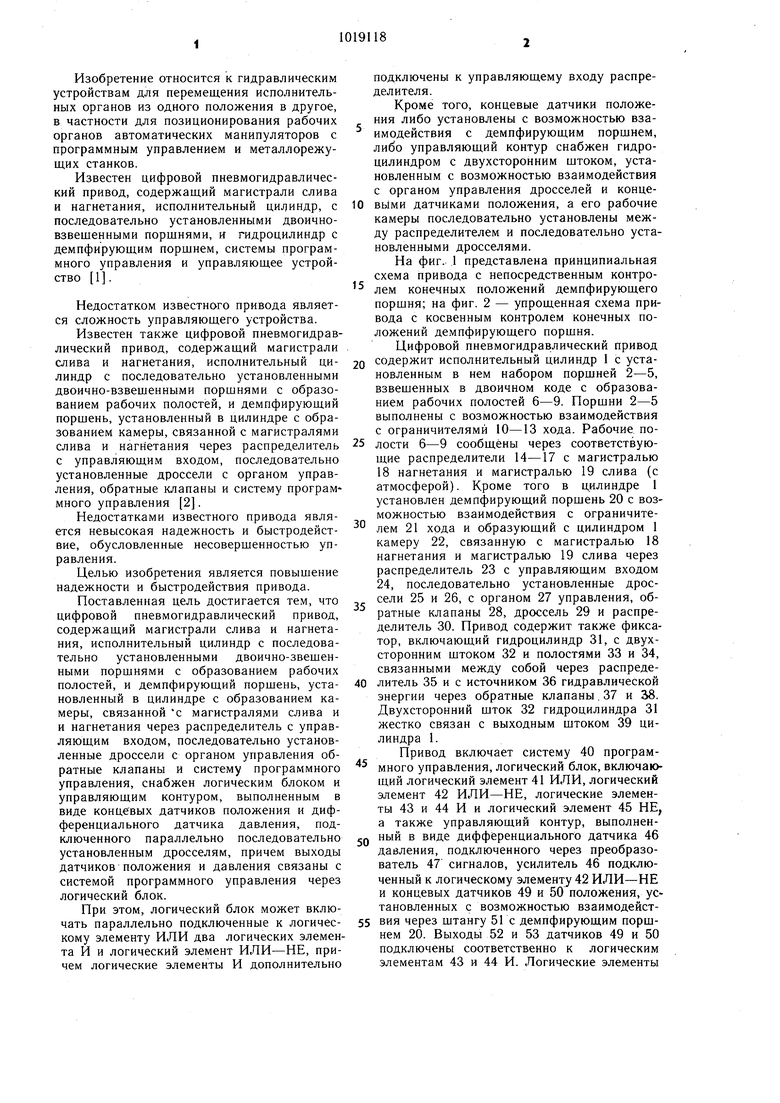

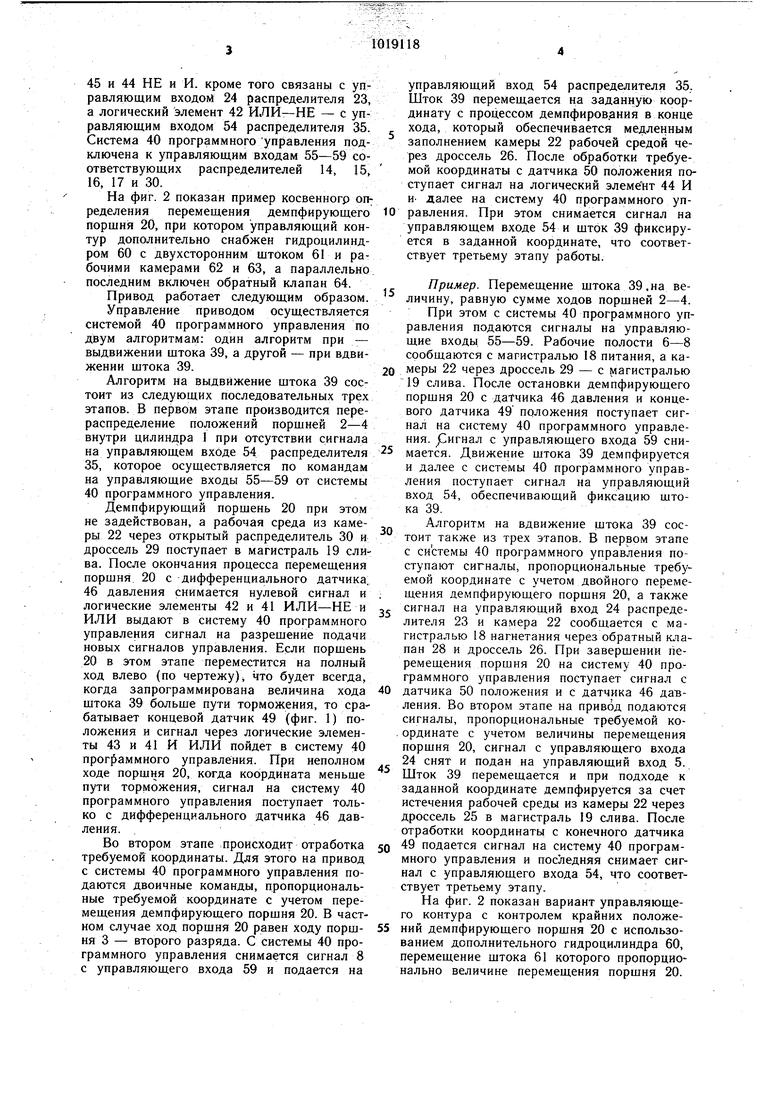

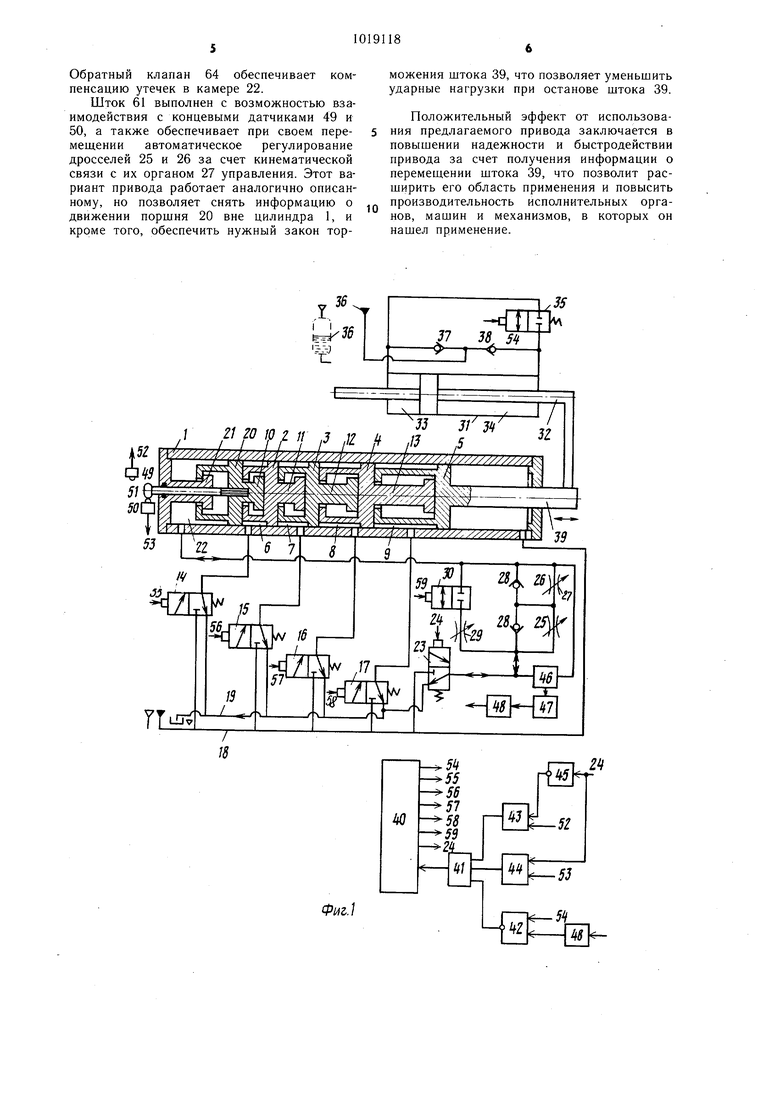

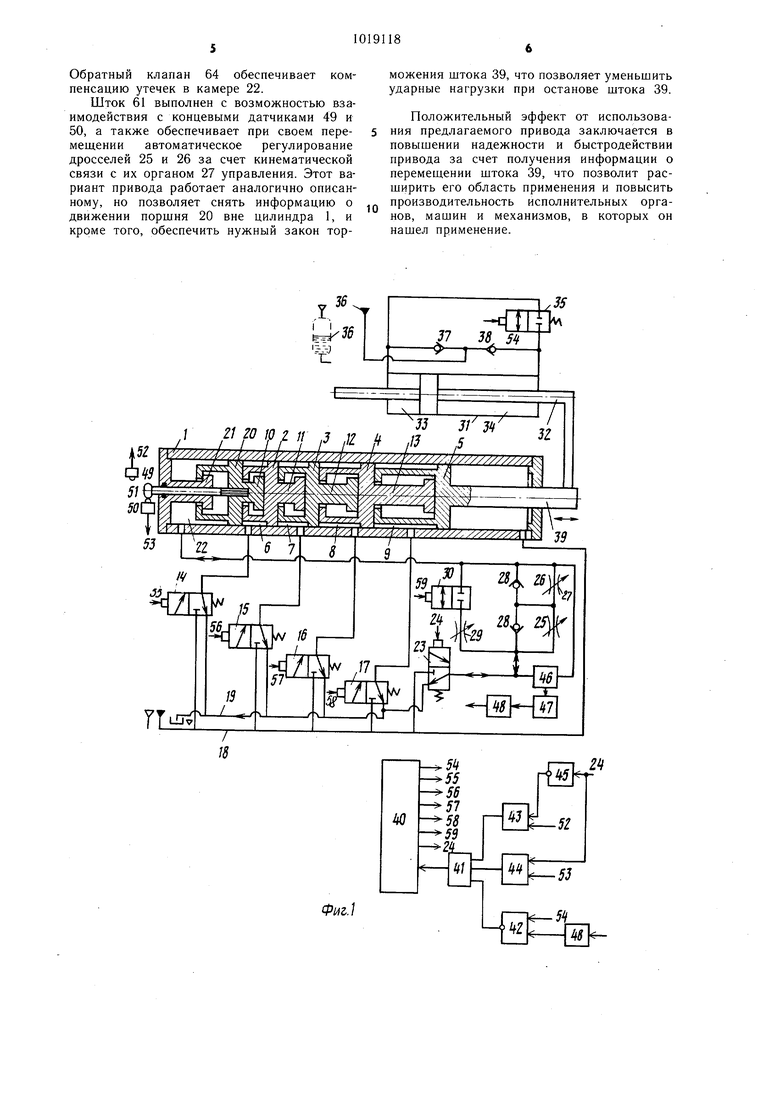

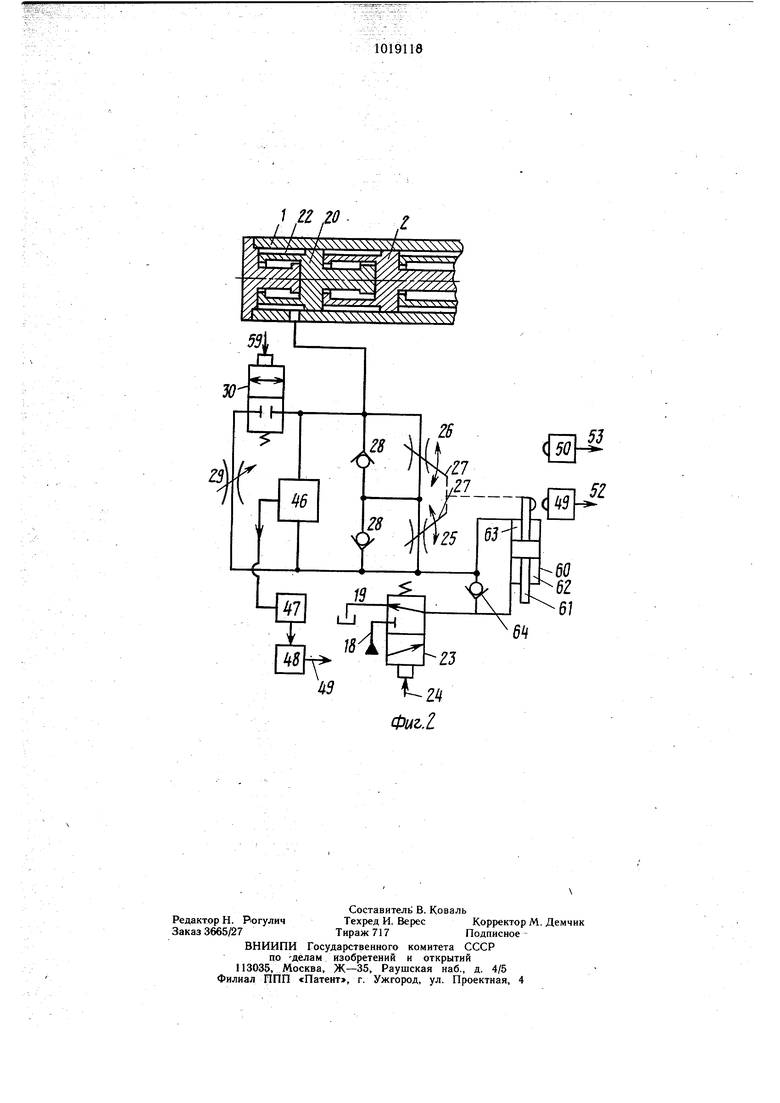

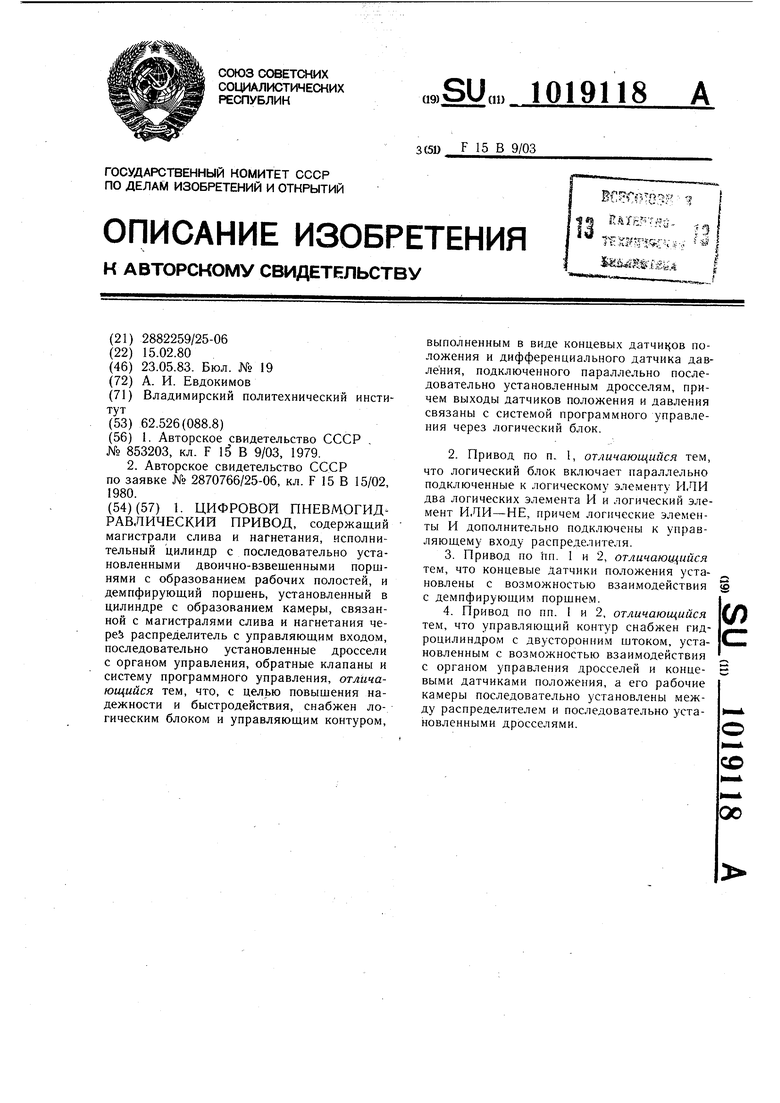

На фиг. 1 представлена принципиальная схема привода с непосредственным контролем конечных положений демпфируюшего поршня; на фиг. 2 - упрощенная схема привода с косвенным контролем конечных положений демпфирующего порщня.

Цифровой пневмогидравлический привод

0 содержит исполнительный цилиндр 1 с установленным в нем набором поршней 2-5, взвещенных в двоичном коде с образованием рабочих полостей б-9. Порщни 2-5 выполнены с возможностью взаимодействия с ограничителями 10-13 хода. Рабочие полости 6-9 сообщены через соответствующие распределители 14-17 с магистралью 18 нагнетания и магистралью 19 слива (с атмосферой). Кроме того в цилиндре 1 установлен демпфирующий поршень 20 с возможностью взаимодействия с ограничителем 21 хода и образующий с цилиндром 1 камеру 22, связанную с магистралью 18 нагнетания и магистралью 19 слива через распределитель 23 с управляющим входом 24, последовательно установленные дроссели 25 и 26, с органом 27 управления, обратные клапаны 28, дроссель 29 и распределитель 30. Привод содержит также фиксатор, включающий гидроцилиндр 31, с двухсторонним штоком 32 и полостями 33 и 34, связанными между собой через распределитель 35 и с источником 36 гидравлической энергии через обратные клапаны. 37 и 38. Двухсторонний шток 32 гидроцилиндра 31 жестко связан с выходным штоком 39 цилиндра 1.

Привод включает систему 40 програм много управления, логический блок, включающий логический элемент 41 ИЛИ, логический элемент 42 ИЛИ-НЕ, логические элементы 43 и 44 И и логический элемент 45 НЕ, а также управляющий контур, вьшолненQ ный в виде дифференциального датчика 46 давления, подключенного через преобразователь 47 сигналов, усилитель 46 подключенный к логическому элементу 42 ИЛИ-НЕ и концевых датчиков 49 и 50 положения, установленных с возможностью взаимодейст5 ВИЯ через штангу 51 с демпфирующим порщнем 20. Выходы 52 и 53 датчиков 49 и 50 подключены соответственно к логическим элементам 43 и 44 И. Логические элементы 45и 44 НЕ и И. кроме того связаны с управляющим входом 24 распределителя 23, а логический элемеит 42 ИЛИ-НЕ - с управляющим входом 54 распределителя 35. Система 40 программногоуправления подключена к управляющим входам 55-59 соответствующих распределителей 14, 15, 16, 17 и 30. На фиг. 2 показан пример косвенногр оп ределения перемещения демпфирующего поршн;я 20, при котором управляющий контур дополнительно снабжен гидроцилиндром 60 с двухсторонним штоком 61 и рабочими камерами 62 и 63, а параллельно последним включен обратный клапан 64. Привод работает следующим образом. Управление приводом осуществляется системой 40 программного управления по двум алгоритмам: один алгоритм при - выдвижении щтока 39, а другой - при вдвижении щтока 39. Алгоритм на выдвижение штока 39 состоит из следующих последовательных трех этапов. В первом этапе производится перераспределение положений порщней 2-4 внутри цилиндра 1 при отсутствии сигнала на управляющем вхОде 54 распределителя 35, которое осуществляется по командам на управляющие входы 55-59 от системы 40 программного управления. Демпфирующий порщень 20 при этом не задействован, а рабочая среда из камеры 22 через открытый распределитель 30 и дроссель 29 поступает в магистраль 19 слива. После окончания процесса перемещения поршня 20 с дифференциального датчика, 46давления снимается нулевой сигнал и логические элементы 42 и 41 ИЛИ-НЕ и ИЛИ выдают в систему 40 программного управления сигнал на разрешение подачи новых сигналов управления. ЕСЛИ порщень 20 в этом этапе переместится на полный ход влево (по чертежу) что будет всегда, когда запрограммирована величина хода щтока 39 больше пути торможения, то срабатывает концевой датчик 49 (фиг. 1) положения и сигнал через логические элементы 43 и 41 И ИЛИ пойдет в систему 40 программного управления. При неполном ходе поршня 20, когда координата меньше пути торможения, сигнал на систему 40 программного управления поступает только с дифференциального датчика 46 давления. Во втором этапе происходит отработка требуемой координаты. Для этого на привод с системы 40 программного управления подаются двоичные команды, пропорциональные требуемой координате с учетом перемещения демпфирующего поршня 20. В частном случае ход поршня 20 равен ходу порщня 3 - второго разряда. С системы 40 программного управления снимается сигнал 8 с управляющего входа 59 и подается на управляющий вход 54 распределителя 35. Шток 39 перемещается на заданную координату с процессом демпфирования в конце хода, который обеспечивается медленным заполнением камеры 22 рабочей средой через дроссель 26. После обработки требуемой координаты с датчика 50 положения поступает сигнал на логический элемент 44 И и- далее на систему 40 программного управления. При этом снимается сигнал на управляющем входе 54 и щток 39 фиксируется в заданной координате, что соответствует третьему этапу работы. Пример. Перемещение щтока 39.на величину, равную сумме ходов поршней 2-4. При этом с системы 40 программного управления подаются сигналы на управляющие входы. 55-59. Рабочие полости 6-8 сообщаются с магистралью 18 питания, а камеры 22 через дроссель 29 - с магистралью 19 слива. После остановки демпфирующего поршня 20 с датчика 46 давления и концевого датчика 49 положения поступает сигнал на систему 40 программного управления, ригнал с управляющего входа 59 снимается. Движение штока 39 демпфируется и далее с системы 40 программного управления поступает сигнал на управляющий вход 54, обеспечивающий фиксацию штока 39. Алгоритм на вдвижение щтока 39 состоит также из трех этапов. В первом этапе с системы 40 программного управления поступают сигналы, пропорциональные требуемой координате с учетом двойного перемещения демпфирующего поршня 20, а также сигнал на управляющий вход 24 распределителя 23 и камера 22 сообщается с магистралью 18 нагнетания через обратный к тапан 28 и дроссель 26. При завершении перемещения поршня 20 на систему 40 программного управления поступает сигнал с датчика 50 положения и с датчика 46 давления. Во втором этапе на привод подаются сигналы, пропорциональные требуемой координате с учетом величины перемещения порщня 20, сигнал с управляющего входа 24 снят и подан на управляющий вход 5. Шток 39 перемещается и при подходе к заданной координате демпфируется за счет истечения рабочей среды из камеры 22 через дроссель 25 в магистраль 19 слива. После отработки координаты с конечного датчика 49 подается сигнал на систему 40 программного управления и последняя снимает сигнал с управляющего входа 54, что соответствует третьему этапу. На фиг. 2 показан вариант управляющего контура с контролем крайних положений демпфирующего поршня 20 с использованием дополнительного гидроцилиндра 60, перемещение штока 61 которого пропорционально величине перемещения поршня 20.

Обратный клапан 64 обеспечивает компенсацию утечек в камере 22.

Шток 61 выполнен с возможностью взаимодействия с концевыми датчиками 49 и 50, а также обеспечивает при своем перемещении автоматическое регулирование дросселей 25 и 26 за счет кинематической связи с их органом 27 управления. Этот вариант привода работает аналогично описанному, но позволяет снять информацию о движении поршня 20 вне цилиндра 1, и кроме того, обеспечить нужный закон торможения штока 39, что позволяет уменьшить ударные нагрузки при останове штока 39.

Положительный эффект от использования предлагаемого привода заключается в повышении надежности и быстродействии привода за счет получения информации о перемещении штока 39, что позволит расширить его область применения и повысить производительность исполнительных органов, машин и механизмов, в которых он нашел применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровой пневмогидравлический привод | 1980 |

|

SU920275A1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ПОДВЕСКА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2560216C1 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2193977C2 |

| Пневмогидравлический цифровой позиционный привод | 1981 |

|

SU1021827A1 |

| Пневмогидравлическая позиционная система числового программного управления | 1975 |

|

SU635305A1 |

| Реверсивный позиционный пневмогидравлический привод | 1974 |

|

SU465864A1 |

| Пневмогидравлический цифровой привод | 1980 |

|

SU943445A1 |

| Гидравлический цифровой привод | 1986 |

|

SU1339314A1 |

| Пневмогидравлический цифровой привод | 1986 |

|

SU1418513A1 |

| Гидропривод гидротехнического затвора | 1989 |

|

SU1680859A1 |

1. ЦИФРОВОЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ ПРИВОД, содержащий магистрали слива и нагнетания, исполнительный цилиндр с последовательно установленными двоично-взвешенными поршнями с образованием рабочих полостей, и демпфируюш.ий поршень, установленный в цилиндре с образованием камеры, связанной с магистралями слива и нагнетания чере5 распределитель с управляющим входом, последовательно установленные дроссели с органом управления, обратные клапаны и систему программного управления, отличающийся тем, что, с целью повышения надежности и быстродействия, снабжен логическим блоком и управляющим контуром. выполненным в виде концевых датчи ов положения и дифференциального датчика давления, подключенного параллельно последовательно установленным дросселям, причем выходы датчиков положения и давления связаны с системой программного управления через логический блок. 2.Привод по п. 1, отличающийся тем, что логический блок включает параллельно подключенные к логическому элементу ИЛИ два логических элемента И и логический элемент ИЛИ-НЕ, причем логические элементы И дополнительно подключены к управляющему входу распределителя. 3.Привод по пп. 1 и 2, отличающийся тем, что концевые датчики положения установлены с возможностью взаимодействия § с демпфирующим поршнем. 4.Привод по пп. 1 и 2, отличающийся С// тем, что управляющий контур снабжен гидроцилиндро.м с двусторонни.м штоком, установленным с воз.можностью взаимодействия с органом управления дросселей и концевыми датчиками положения, а его рабочие камеры последовательно установлены между распределителем и последовательно установленными дросселями.

,55.

(7;// ,j,/z 1 fl ,s

7

7л7,

.

Фиг.

J5

57 % ТЧ -

Ч n

Л WW

2

5

Ч

z

IFfo yv Yvs j x Vч c

1 1 L t |i iKXMj i , , , , 1 y/Hl 1 I L L L 1 J

5ч7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , № 853203, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2870766/25-06, кл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1983-05-23—Публикация

1980-02-15—Подача