Изобретение относится к устройствам для обработки твердьщ частиц в псевдоожиженном слое и может быть использовано, в частностиj для обработки кормовых микробиологических препаратов.

Цель изобретения обеспечение выгрузки из устройства частиц заданного фракционного состава.

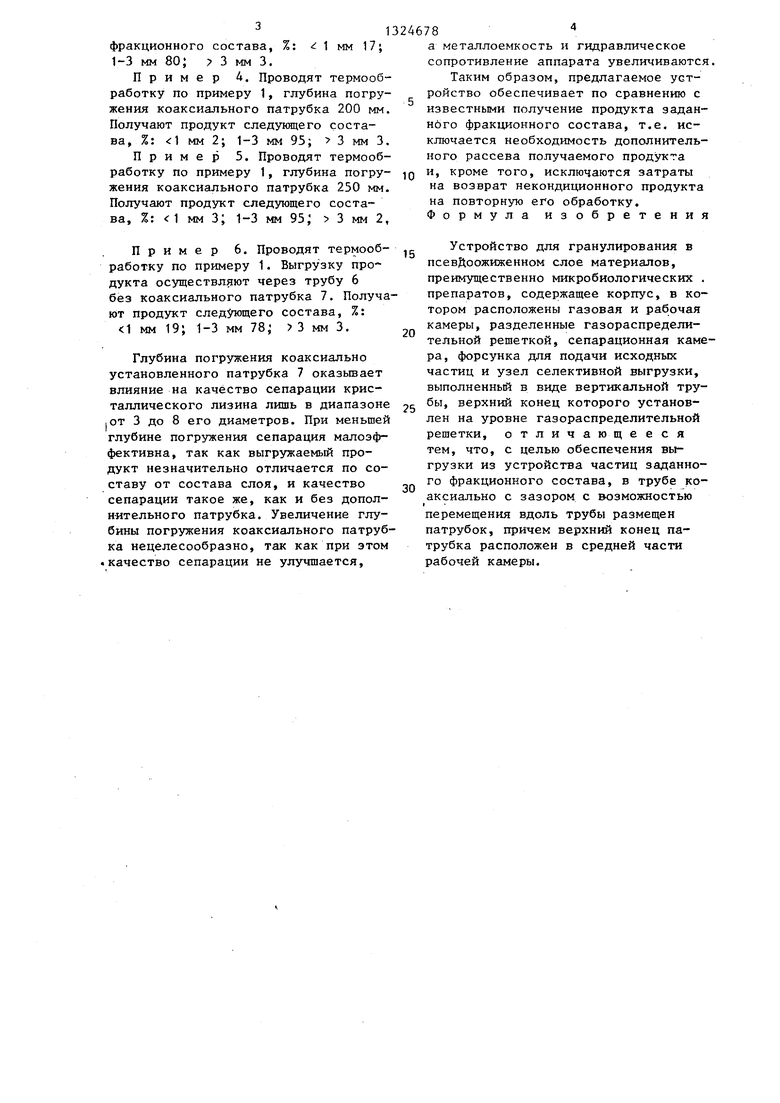

На фиг. 1 представлено устройство,JO был расположен в рабочей камере 2,

узел выгруз15

20

25

30

общий вид на фиг, 2 - ки продукта.

Устройство содержит корпус, содержащий газовую 1 и рабочую 2 камеры, разделенные газораспределительной решеткой 3, сепарационную камеру 4, форсунку 5 дпя подачи исходных частиц и узел селективной выгрузки продукта из устройства, который выполнен в вида вертикальной трубы 6, закрепленной верхним концом в газораспределительной решетке 3, и коак- сиально установленного в трубе 6 с за.зором с возможностью продольного перемещения вдоль трубы патрубка 7, верхний конец которого расположен в рабочей камере 2. Труба 6 имеет ввод 8 для подачи газа на сепарацию продукта,

Устройство для обработки твердых частиц в псевдоожиженном слое работает следующим образом.

Включается подача псевдоожиженно- го агента в газовую камеру 1, а также газа на форсунку 5 и на сепарацию частиц через ввод 8. После прогрева устройства начинается подача обрабатываемых твердых частиц в рабочую камеру и их термообработка, в процессе которой образуются агломераты из нескольких частиц, т,е, размер частиц слоя непрерывно увеличивается Готовый продукт проваливается в кольцевой зазор между трубой б и патрубком 7, в процессе движения по которому производится первая стадия сепарации мелких частиц низкоскоростным потоком газа,

У нижнего среза патрубка 7 йроисхо- дит вторичное сепарирование продукта 50 потоком газа, имеющим более высокую скорость и направленным в основном внутрь патрубка 7, После прохождения среза патрубка частицы попадают в зону сепарации третьей ступени, которая распространяется от нижнего среза па- . трубка 7 до ввода газа на сепарацию. Отдуваемые на всех стадиях сепарации мелкие частицы возвращаются обратно

в средней ее части. На качество сеп рации оказывает существенное влияни глубина погружения патрубка 7 в тру бу 6,

Пример 1. Осуществляют тер мообработку кристаллического лизина в псевдоожиженном слое. Исходный продукт влажностью 18-20% загружают пневмо дозатором внутрь слоя, В газо вую камеру подают нагретый в калори фере воздух с температурой 140°С. В процессе обработки поддерживают температуру слоя , При этих усл виях в слое непрерывно образовьшают ся гранулы-агломераты кристаллического лизина с6 средним диаметром 2,5 мм. При высоте слоя 300 мм, ско рости воздуха 2,7-3,0 м/с производи тельность по лизину составляет 600 ч.

Готовый продукт непрерывно выгру жают из аппарата через трубу 6 диаметром 57 мм, в которой установлен коаксиальный патрубок 7 диаметром 35 25 мм. Нижний конец патрубка 7 погр жен в трубу 6 на глубину 125 мм, а верхний отстоит из газораспределительной решетки на 150 мм, В ввод 8 подают холодный воздух в количестве 50 MV4,

40

45

55

Выгружаемый из аппарата продукт рассеивают с использованием стандар ного набора сит. Гранулометрически состав продукта следующий, %: : 1 м 4j 1-3 мм 94; 3 мм 2, При этом состав взятой из псевдоожиженного слоя пробы (состав слоя),%: г 1 мм 23; 1-3 мм 72; 7 3 мм 5,

Пример 2. Проводят термооб работку по примеру 1, за исключением глубины погружения коаксиального патрубка 7, которая составляет 75 мм Фракционный состав продукта, %: 1 мм 6; 1-3 мм 90; 73 мм 4.

Пример 3, Проводят термооб работку по примеру 1, глубина погру жения коаксиального патрубка 60 мм. При этом получают продукт следующег

в псевдоожиженный слой, где, взаимодействуя с вновь поступающими частицами, образуют агломера.ты, а крупная фракция выгружается из аппарата через трубу 6.

Большая часть мелких частиц отдувается через патрубок 7, поэтому для снижения потерь продукта необходимо, чтобы верхний конец патрубка 7

5

0

5

0

в средней ее части. На качество сепарации оказывает существенное влияние глубина погружения патрубка 7 в трубу 6,

Пример 1. Осуществляют термообработку кристаллического лизина в псевдоожиженном слое. Исходный продукт влажностью 18-20% загружают пневмо дозатором внутрь слоя, В газовую камеру подают нагретый в калорифере воздух с температурой 140°С. В процессе обработки поддерживают температуру слоя , При этих условиях в слое непрерывно образовьшают- ся гранулы-агломераты кристаллического лизина с6 средним диаметром 2,5 мм. При высоте слоя 300 мм, скорости воздуха 2,7-3,0 м/с производительность по лизину составляет 600 ч.

Готовый продукт непрерывно выгружают из аппарата через трубу 6 диаметром 57 мм, в которой установлен коаксиальный патрубок 7 диаметром 5 25 мм. Нижний конец патрубка 7 погружен в трубу 6 на глубину 125 мм, а верхний отстоит из газораспределительной решетки на 150 мм, В ввод 8 подают холодный воздух в количестве 50 MV4,

0

0

5

5

Выгружаемый из аппарата продукт рассеивают с использованием стандартного набора сит. Гранулометрический состав продукта следующий, %: : 1 мм 4j 1-3 мм 94; 3 мм 2, При этом состав взятой из псевдоожиженного слоя пробы (состав слоя),%: г 1 мм 23; 1-3 мм 72; 7 3 мм 5,

Пример 2. Проводят термообработку по примеру 1, за исключением глубины погружения коаксиального патрубка 7, которая составляет 75 мм. Фракционный состав продукта, %: 1 мм 6; 1-3 мм 90; 73 мм 4.

Пример 3, Проводят термообработку по примеру 1, глубина погружения коаксиального патрубка 60 мм. При этом получают продукт следующего

1

фракционного состава, %: «i 1 мм 17; 1-3 мм 80; 3 мм 3.

Пример 4. Проводят термообработку по примеру 1, глубина погружения коаксиального патрубка 200 мм. Получают продукт следующего состава, %: мм 2; 1-3 мм 95; 3 мм 3.

Пример 5. Проводят термообработку по примеру 1, глубина погружения коаксиального патрубка 250 мм. Получают продукт следующего состава, %: 1 мм 3; 1-3 мм 95; 3 мм 2,

Пример 6. Проводят термообработку по примеру 1. Выгрузку про дукта осуществляют через трубу 6 без коаксиального патрубка 7. Получают продукт следующего состава, %: 1 мм 19; 1-3 мм 78j 3 мм 3.

Глубина погружения коаксиально установленного патрубка 7 оказьшает влияние на качество сепарации кристаллического лизина лишь в диапазоне от 3 до 8 его диаметров. При меньшей глубине погружения сепарация малоэффективна, так как выгружаемый продукт незначительно отличается по составу от состава слоя, и качество сепарации такое же, как и без дополнительного патрубка. Увеличение глубины погружения коаксиального патрубка нецелесообразно, так как при этом качество сепарации не улучшается.

24678

а металлоемкость и гидравлическое сопротивление аппарата увеличиваются.

Таким образом, предлагаемое устройство обеспечивает по сравнению с известными получение продукта задан- нбго фракционного состава, т.е. исключается необходимость дополнительного рассева получаемого продукта и, кроме того, исключаются затраты на возврат некондиционного продукта на повторную его обработку. Формула изобретения

10

5

0

5

0

Устройство для гранулирования в псевДоожиженном слое материалов, преимущественно микробиологических , препаратов, содержащее корпус, в котором расположены газовая и рабочая камеры, разделенные газораспределительной решеткой, сепарационная камера, форсунка для подачи исходных частиц и узел селективной выгрузки, выполненный в виде вертикальной трубы, верхний конец которого установлен на уровне газораспределительной решетки, отличающееся тем, что, с целью обеспечения выгрузки из устройства частиц заданного фракционного состава, в трубе коаксиально с зазором с возможностью I

перемещения вдоль трубы размещен патрубок, причем верхний конец патрубка расположен в средней части рабочей камеры.

Редактор П.Гереши

Составитель Е.Ильин Техред А.Кравчук

Заказ 2990/5Тираж 510Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

цзиг.г

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с псевдоожиженным слоем для гранулирования материалов | 1984 |

|

SU1321453A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР - ПАРОГЕНЕРАТОР | 2011 |

|

RU2490543C2 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

Изобретение относится к устройствам для обработки твердых частиц в псевдоожиженном слое и может быть использовано, в частности, для обработки микробиологических препаратов. Цель изобретения - обеспечение выгрузки из устройства частиц продукта заданного фракционного состава - достигается вьтолнением узла выгрузки продукта из устройства в виде вертикальной трубы 6, верхний конец которой размещен на уровне газораспределительной решетки 3, и патрубка 7, коаксиально установленного в трубе 6 с зазором, с возможностью перемещения вдоль трубы 6 и расположения верхнего конца патрубка 7 в средней части рабочей камеры 2. Узел выгрузки обеспечивает многоступенчатую сепарацию обработанного материала. 2 ил. Фиг

| Рентгеновский генератор | 1977 |

|

SU879829A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сажин Б.С | |||

| Основы техники сушки | |||

| М.: Химия, 1981, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1987-07-23—Публикация

1985-06-05—Подача