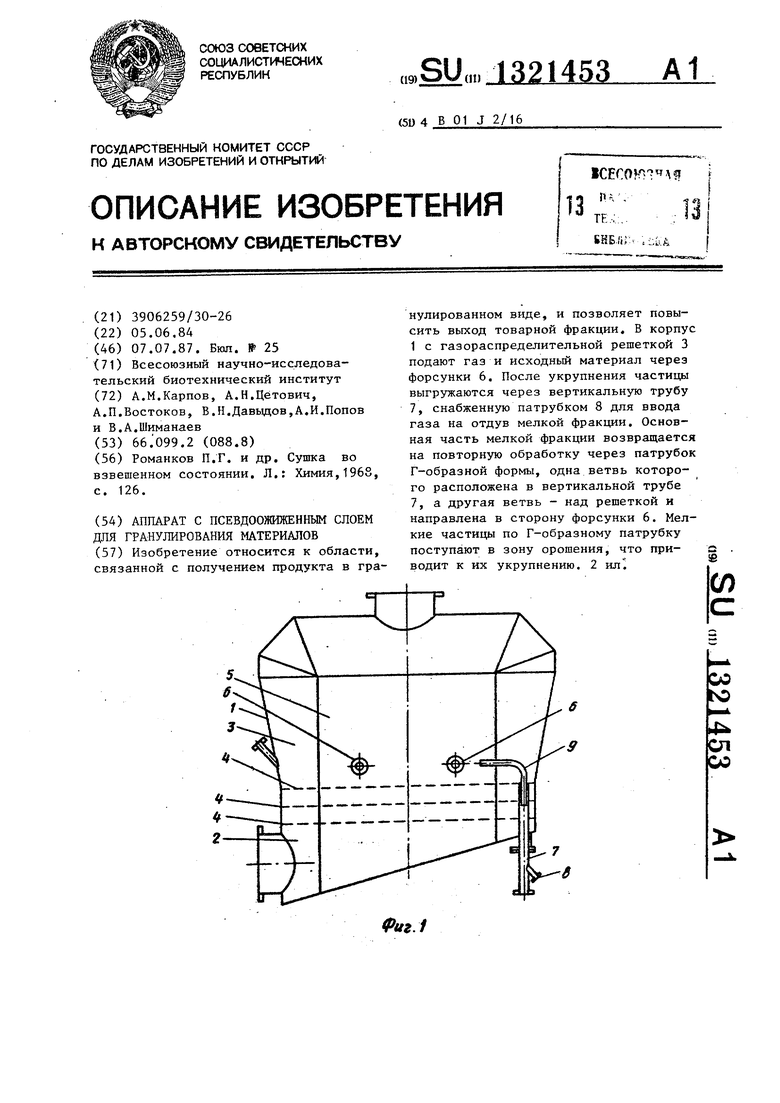

Изобретение относится к гранулированию материалов и может быть использовано в микробиологической, химической, пищевой и других отраслях промышленности для обработки различных продуктов с получением их в сухом виде с заданным фракционным составом.

Целью изобретения является повышение выхода товарной фракции,

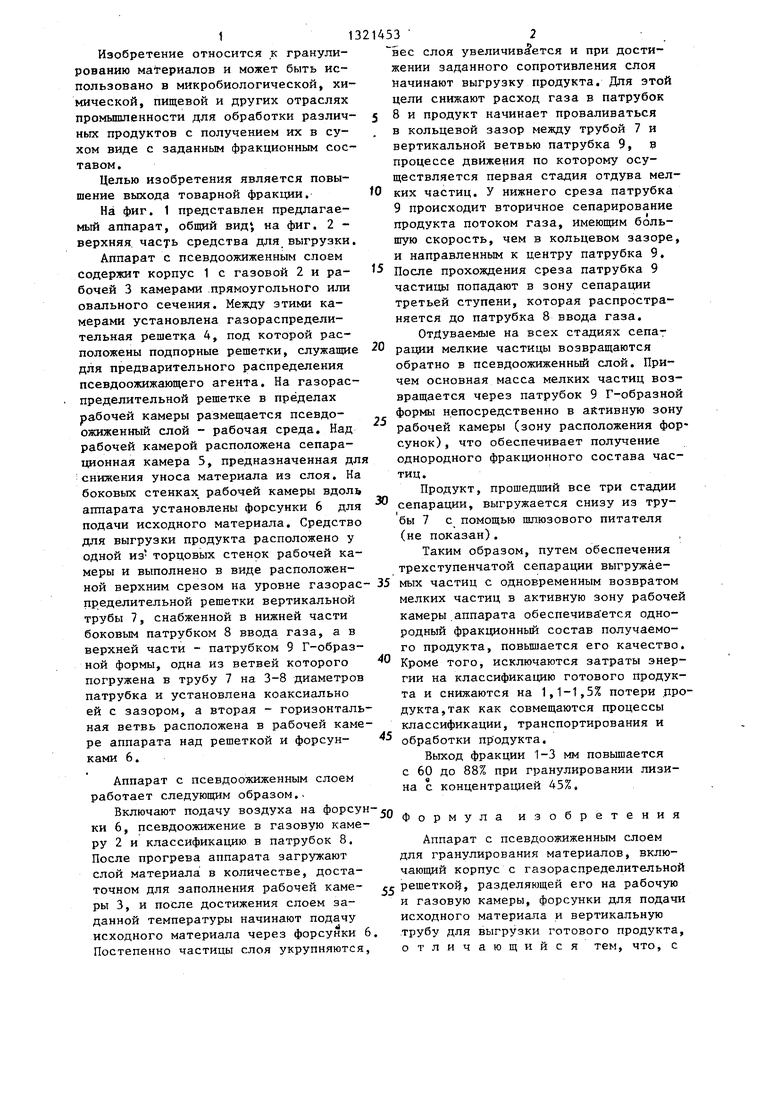

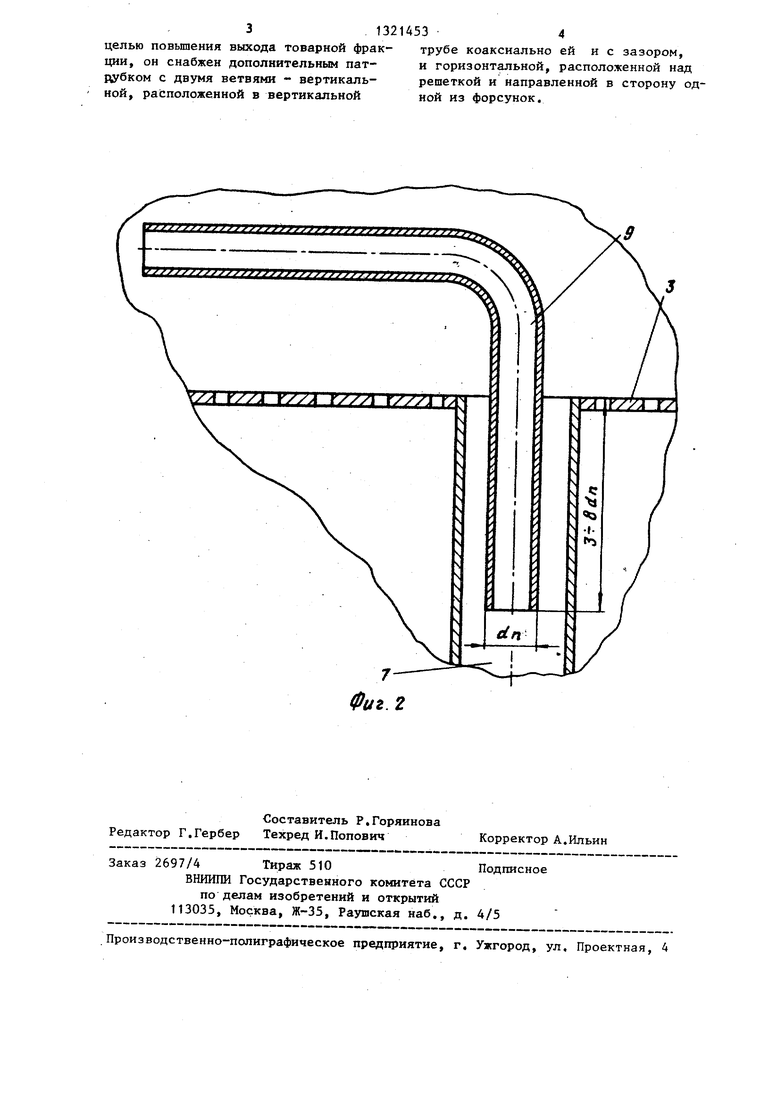

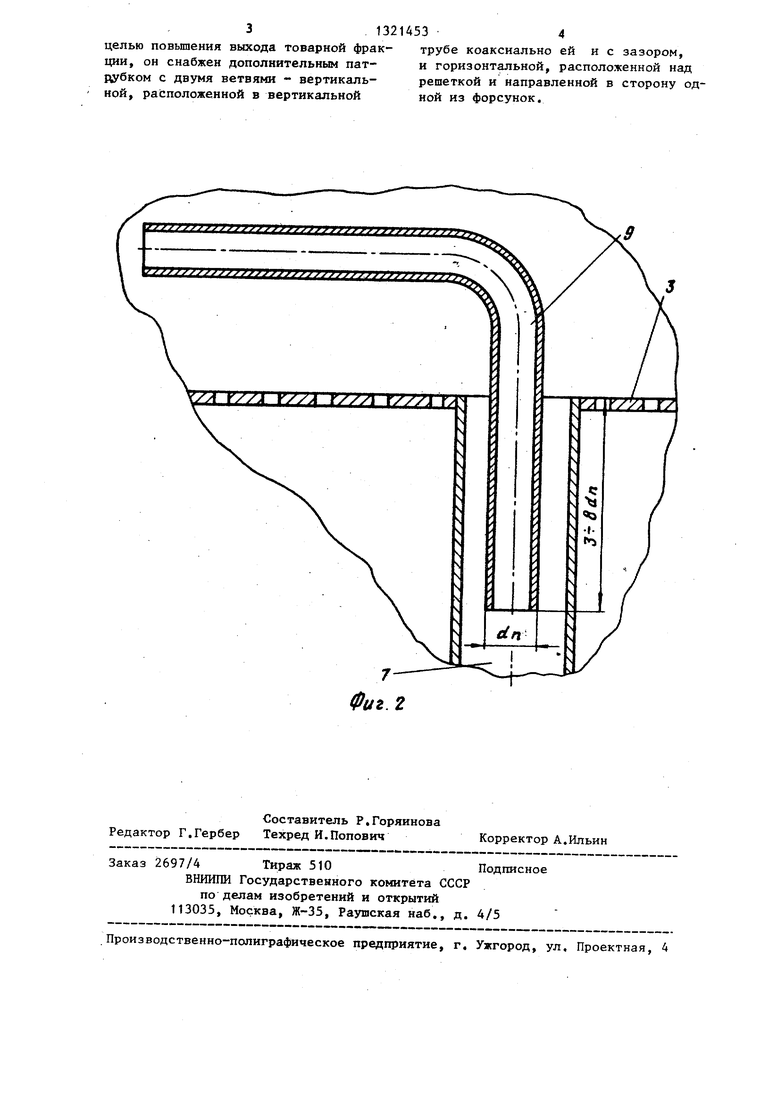

На фиг, 1 представлен предлагаемый аппарат, общий вид на фиг, 2 - верхняя, часть средства для выгрузки.

Аппарат с псевдоожиженным слоем содержит корпус 1 с газовой 2 и рабочей 3 камерами прямоугольного или овального сечения. Между этими камерами установлена газораспределительная решетка 4, под которой расположены подпорные решетки, служащие для предварительного распределения псевдоожижающего агента. На газораспределительной решетке в пределах рабочей камеры размещается псевдо- ожиженный слой - рабочая среда. Над рабочей камерой расположена сепара- ционная камера 5, предназначенная дл Снижения уноса материала из слоя. На боковых стенках рабочей камеры вдоль аппарата установлены форсунки 6 для подачи исходного материала. Средство для выгрузки продукта расположено у одной из торцовых стенок рабочей камеры и выполнено в виде расположенной верхним срезом на уровне газорас- 35 мых частиц с одновременным возвратом

пределительной решетки вертикальной трубы 7, снабженной в нижней части боковым патрубком 8 ввода таза, а в верхней части - патрубком 9 Г-образной формы, одна из ветвей которого погружена в трубу 7 на 3-8 диаметров патрубка и установлена коаксиально ей с зазором, а вторая - горизонтальная ветвь расположена в рабочей камере аппарата над решеткой и форсунками 6,

Аппарат с псевдоожиженным слоем работает следующим образом,.

Включают подачу воздуха на форсунки 6, псевдоожижение в газовую камеру 2 и классификацию в патрубок 8. После прогрева аппарата загружают слой материала в количестве, достаточном для заполнения рабочей камеры 3, и после достижения слоем заданной температуры начинают подачу исходного материала через форсунки 6 Постепенно частицы слоя укрупняются,

нес слоя увеличивается и при достижении заданного сопротивления слоя начинают выгрузку продукта. Для этой цели снижают расход газа в патрубок

8и продукт начинает проваливаться в кольцевой зазор между трубой 7 и вертикальной ветвью патрубка 9, в процессе движения по которому осуществляется первая стадия отдува мелких частиц, У нижнего среза патрубка

9происходит вторичное сепарирование продукта потоком газа, имеющим большую скорость, чем в кольцевом зазоре, и направленным к центру патрубка 9, После прохождения среза патрубка 9 частицы попадают в зону сепарации третьей ступени, которая распространяется до патрубка 8 ввода газа.

Отдуваемые на всех стадиях сепарации мелкие частицы возвращаются обратно в псевдоожиженный слой. Причем основная масса мелких частиц возвращается через патрубок 9 Г-образной формы непосредственно в активную зону рабочей камеры (зону расположения форсунок) , что обеспечивает получение однородного фракционного состава частиц.

Продукт, прошедший все три стадии сепарации, выгружается снизу из трубы 7 с помощью шлюзового питателя (не показан),

Таким образом, путем обеспечения трехступенчатой сепарации выгружае

мелких частиц в активную зону рабочей камеры .аппарата обеспечива ется однородный фракционный состав получаемого продукта, повышается его качество. Кроме того, исключаются затраты энергии на классификацию готового продукта и снижаются на 1,1-1,5% потери .продукта, так как совмещаются процессы классификации, транспортирования и обработки пр одукта.

Выход фракции 1-3 мм повьш1ается с 60 до 88% при гранулировании лизина с концентрацией 45%.

Формула изобретения

Q

Аппарат с псевдоожиженным слоем для гранулирования материалов, включающий корпус с газораспределительной ее решеткой, разделяющей его на рабочую и газовую камеры, форсунки для подачи исходного материала и вертикальную трубу для выгрузки готового продукта, отличающийся тем, что, с

313214534

целью повышения выхода товарной фрак- трубе коаксиально ей и с зазором, ции, он снабжен дополнительным пат- и горизонтальной, расположенной над {адгбком с двумя ветвями - вертикаль- решеткой и направленной в сторону одной, расположенной в вертикальной ной из форсунок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Устройство для гранулирования в псевдоожиженном слое материалов | 1985 |

|

SU1324678A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 1973 |

|

SU392964A1 |

| ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫЛ! СЛОЕМ ЛгАТЕРИАЛА | 1973 |

|

SU394088A1 |

| Способ получения гранулированных сложных минеральных удобрений | 1983 |

|

SU1153971A1 |

| Аппарат для сушки растворов и суспензий в псевдоожиженном слое | 1982 |

|

SU1076721A1 |

| Аппарат с псевдоожиженным слоем для сушки и гранулирования материалов | 1985 |

|

SU1402369A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Устройство для гранулирования и/или капсулирования материалов в псевдоожиженном слое | 1983 |

|

SU1169725A1 |

| Устройство для гранулирования порошкав псевдоожиженном слое | 1979 |

|

SU1005880A1 |

Изобретение относится к области, связанной с получением продукта в гранулированном виде, и позволяет повысить выход товарной фракции. В корпус 1 с газораспределительной решеткой 3 подают газ и исходный материал через форсунки 6. После укрупнения частицы выгружаются через вертикальную трубу 7, снабженную патрубком 8 для ввода газа на отдув мелкой фракции. Основная часть мелкой фракции возвращается на повторную обработку через патрубок Г-образной формы, одна ветвь которого расположена в вертикальной трубе 7, а другая ветвь - над решеткой и направлена в сторону форсунки 6. Мелкие частицы по Г-образному патрубку поступают в зону орошения, что приводит к их укрупнению. 2 кл . (Л со ю Сл со ui.i

Составитель Р.Горяинова Редактор Г.Гербер Техред И.Попович

Заказ 2697/4 Тираж 510Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Ильин

| Ромаиков П.Г | |||

| и др | |||

| Сушка во взвешенном состоянии | |||

| Л.: Хиьгая,1968, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1987-07-07—Публикация

1984-06-05—Подача