1132

Изобретение относится к технике измельчения, а именно к способам помола цемента или цементнох о сырья с одновременной сушкой, и может быть использовано в теплоэнергетике, обо- гащении и других отраслях промышленности.

Цель изобретения повышение эффективности измельчения.

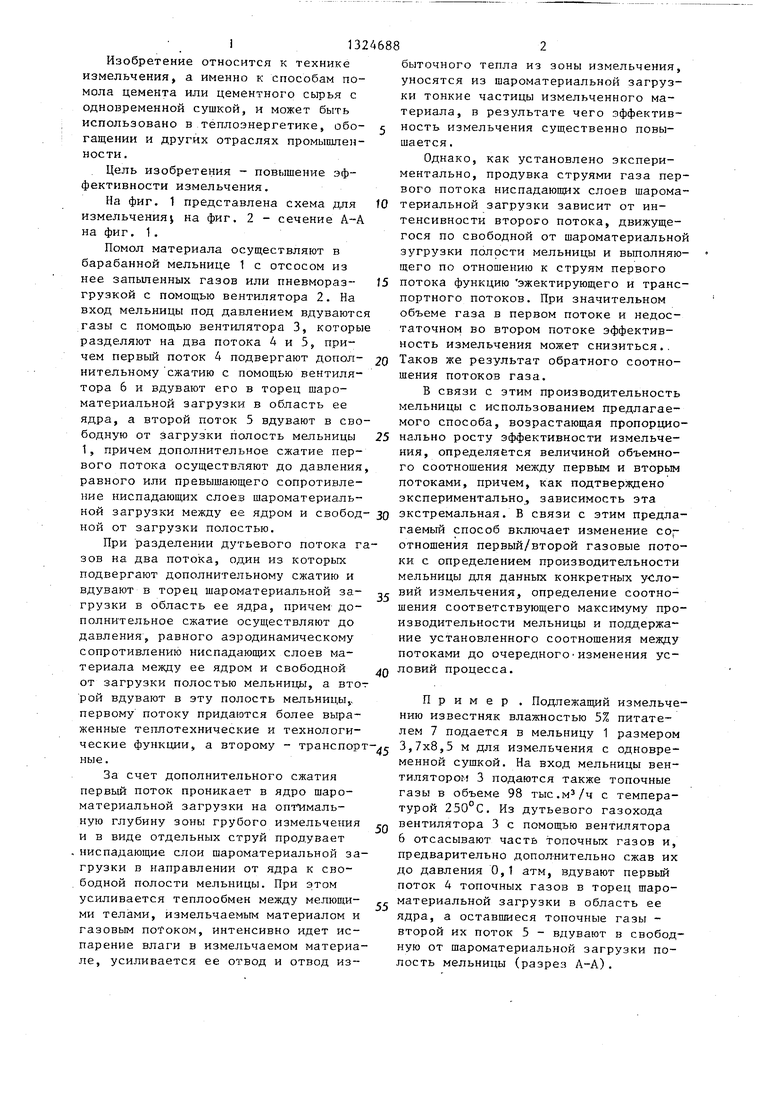

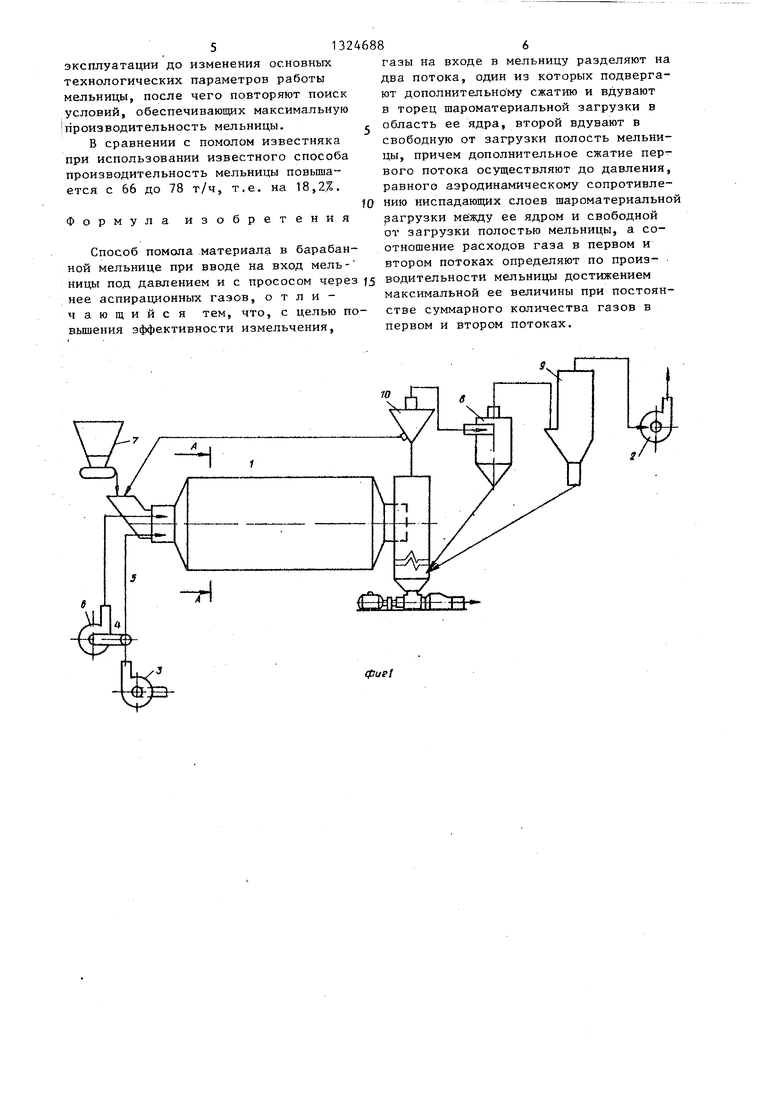

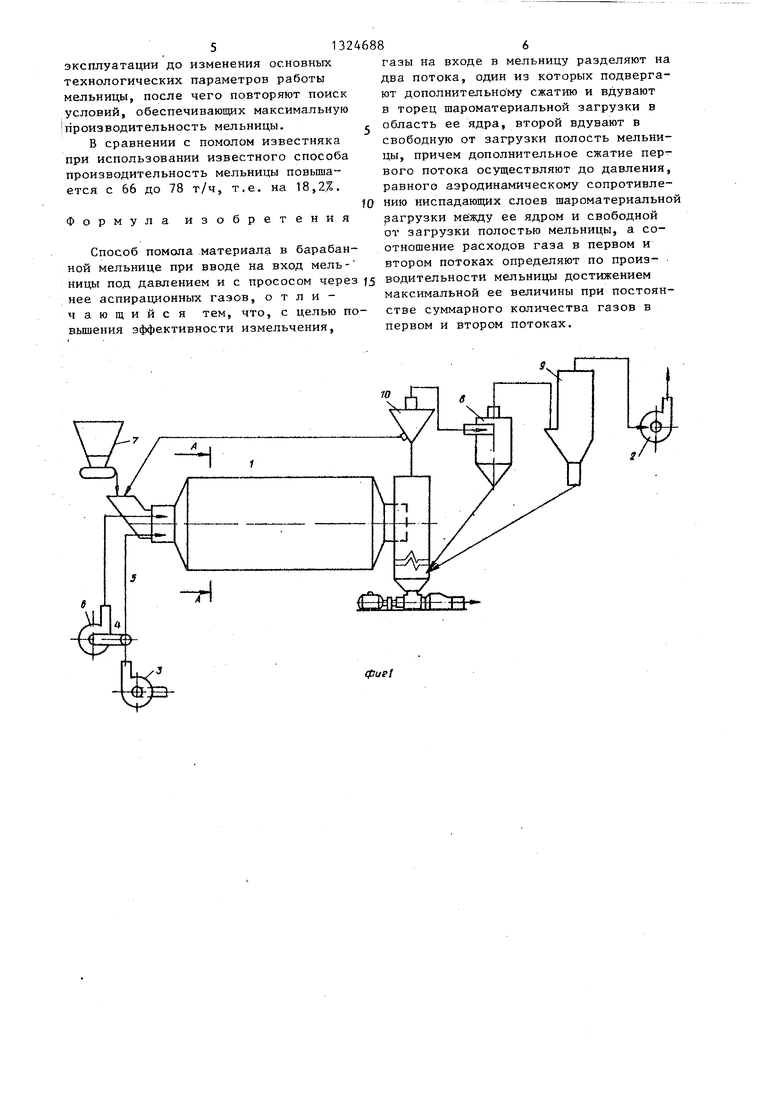

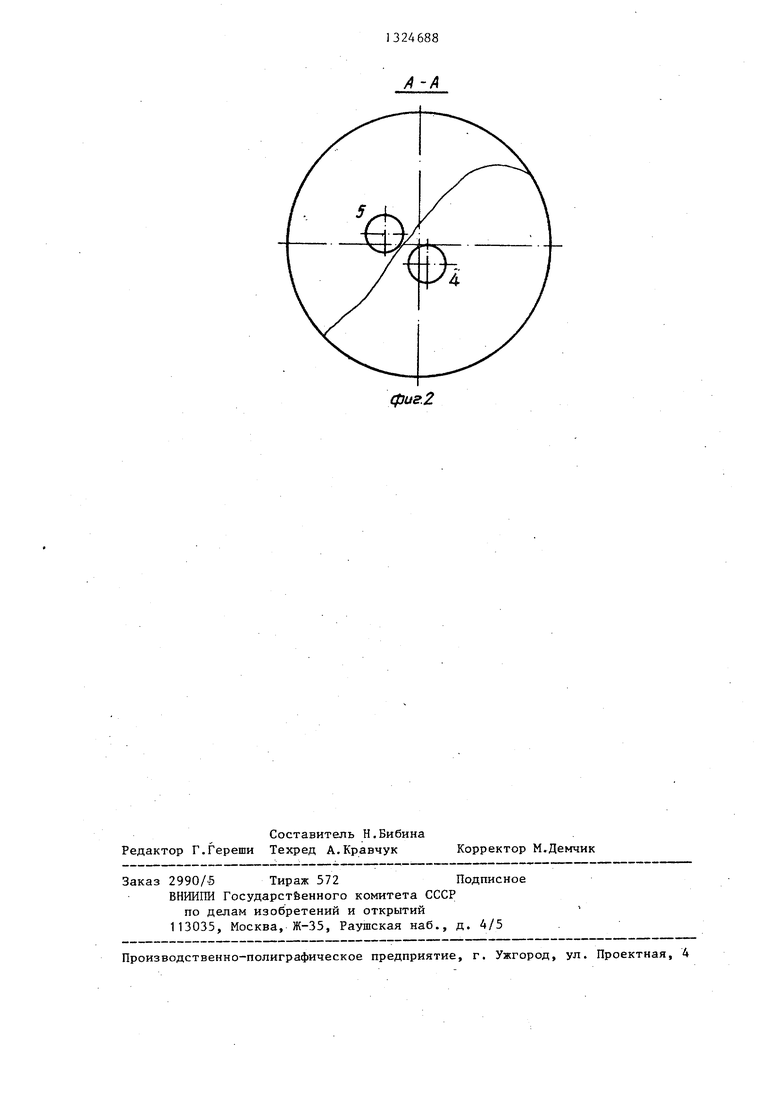

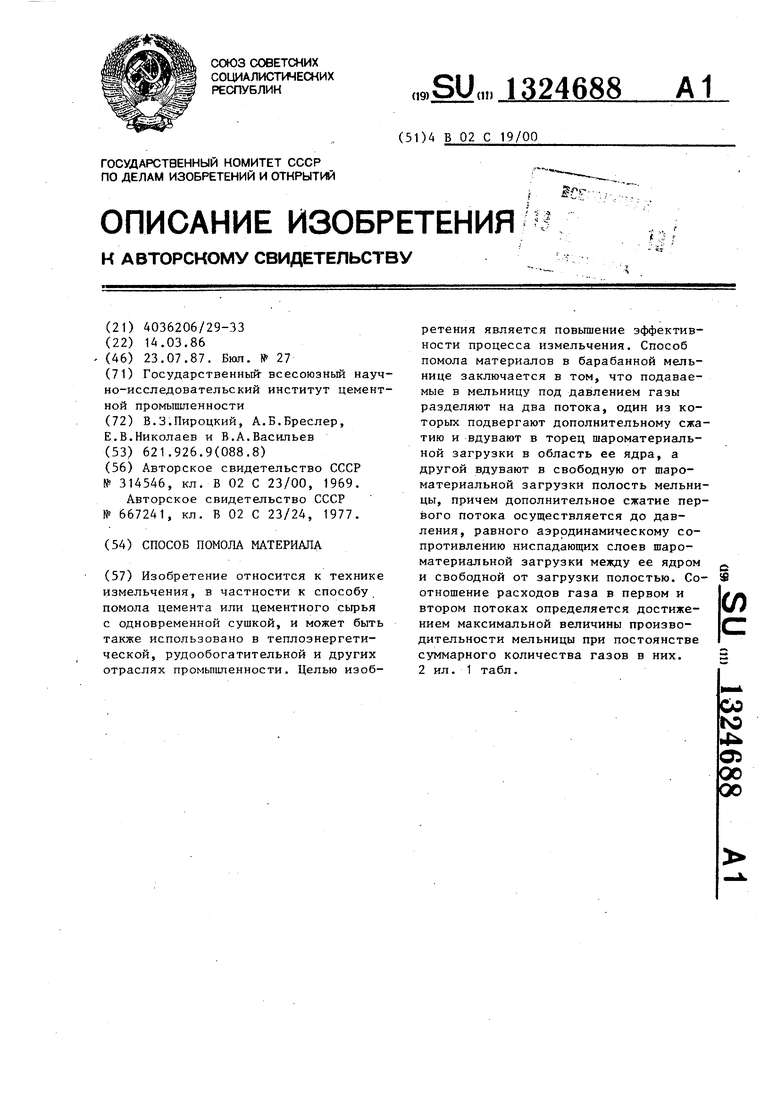

На фиг. 1 представлена схема для измельченияi на фиг. 2 - сечение А-А на фиг. 1.

Помол материала осуществляют в барабанной мельнице 1 с отсосом из нее запыленных газов или пневмораз-- грузкой с помощью вентилятора 2. На вход мельницы под давлением вдуваютс газы с помощью вентилятора 3, которы разделяют на два потока 4 и 5, причем первый поток 4 подвергают допол- нительному сжатию с помощью вентилятора 6 и вдувают его в торец шаро- материальной загрузки в область ее ядра, а второй поток 5 вдувают в свободную от загрузки полость мельницы 1, причем дополнительное сжатие первого потока осуществляют до давления равного или превышающего сопротивление ниспадающих слоев шароматериапь- ной загрузки между ее ядром и свобод ной от загрузки полостью.

При разделении дутьевого потока гзов на два потока, один из которых подвергают дополнительному сжатию и вдувают в торец шароматериальной за- грузки в область ее ядра, причем дополнительное сжатие осуществляют до давления, равного аэродинамическому сопротивлению ниспадающих слоев материала между ее ядром и свободной от загрузки полостью мельницы, а вто рой вдувают в эту полость мельницы,, первому потоку придаются более выраженные теплотехнические и технологические функции, а второму - транспор ные.

За счет дополнительного сжатия первый поток проникает в ядро шароматериальной загрузки на опгимальную глубину зоны грубого измельчения

и в виде отдельных струи продувает ниспадающие слои шароматериальной загрузки в направлении от ядра к свободной полости мельницы. При этом усиливается теплообмен между мелющи- ми телами, измельчаемым материалом и газовым потоком, интенсивно идет испарение влаги в измельчаемом материале, усиливается ее отвод и отвод из

5 0 5 О

с Q с

0

,,

быточного тепла из зоны измельчения, уносятся из шароматериальной загрузки тонкие частицы измельченного материала, в результате чего эффективность измельчения существенно повышается.

Однако, как установлено экспериментально, продувка струями газа первого потока ниспадающих слоев шароматериальной загрузки зависит от интенсивности второго потока, движущегося по свободной от шароматериальной зугрузки полости мельницы и выполняющего по отношению к струям первого потока функцию эжектирующего и транспортного потоков. При значительном объеме газа в первом потоке и недостаточном во втором потоке эффективность измельчения может снизиться., Таков же результат обратного соотношения потоков газа.

В связи с этим производительность мельницы с использованием предлагаемого способа, возрастающая пропорционально росту эффективности измельчения, определяется величиной объемного соотношения между первым и вторым потоками, причем, как подтверждено экспериментально, зависимость эта экстремальная. В связи с этим предлагаемый способ включает изменение соотношения первый/второй газовые потоки с определением производительности мельницы для данных конкретных условий измельчения, определение соотношения соответствующего максимуму производительности мельницы и поддержание установленного соотношения между потоками до очередногоизменения условий процесса.

Пример . Подлежащий измельчению известняк влажностью 5% питателем 7 подается в мельницу 1 размером 3,7x8,5 м для измельчения с одновременной сушкой. На вход мельницы вентилятором 3 подаются также топочные газы в объеме 98 тыс.м /ч с температурой 250°С. Из дутьевого газохода вентилятора 3 с помощью вентилятора 6 отсасывают часть топочных газов и, предварительно дополнительно сжав их до давления 0,1 атм, вдувают первый поток 4 топочных газов в торец шароматериальной загрузки в область ее ядра, а оставшиеся топочные газы - второй их поток 5 - вдувают в свободную от шароматериальной загрузки полость мельницы (разрез А-А).

Обеспеченное дополнительным сжатием давление топочных газов первого потока соответствует расчетному сопротивлению (900-1000 мм вод.ст.) ниспадающих слоев шароматериальной загрузки между ее ядром и свободной полостью мельницы на участке грубого измельчения известняка. Вентилятором 2 из мельницы отсасываются отходящие газы сушильно-помольного агрегата вместе с измельченным материалом.

После сепарации в сепараторе 12 отделенная крупка возвращается на домол в мельницу, а готовая известковая мука осаждается в циклоне 8 и фильтре 9.

Первый поток топочных газов проникает благодаря дополнительному сжатию на глубину 2-3 м. в ядро шароматериальной загрузки (установлено экспериментально) и, преодолевая сопротивление ниспадающих слоев шароматериальной загрузки, выносит в свободную от нее полость мельницы частицы тонкоизмельченного известняка. Одновремен- но за счет подачи топочных газов в ядро шароматериальной загрузки и по- следуйщего их движения в поперечной плоскости мельницы от ядра к свободной полости интенсифицируется теп- . лообмен между топочными газами и из

iИзменение

Количество топочных газов

в 1-м потоке

мз/ч I

10,7 14,8 21,0 29,4 34,9

О

10,9

15,1

21,4

30,0

35,6

Тонкость помола составляет 14-15% на сите 008.

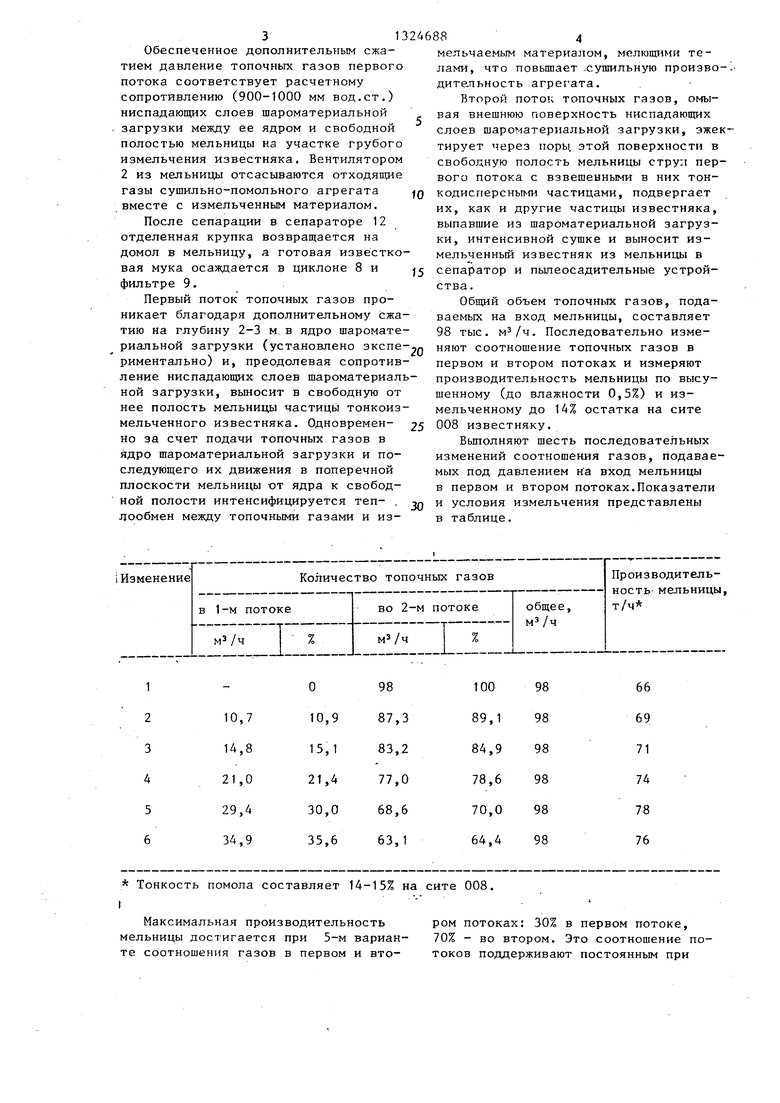

Максимальная производительность мельницы достигается при 5-м варианте соотношения газов в первом и втоO

л 5

0

мельчаемым материалом, мелюш:ими телами, что повышает-сушильную произво-. дите-пьность агрегата.

Второй поток топочных газов, омывая внешнюю поверхность ниспадающих слоев шароматериальной загрузки, эжек- тирует через поры, этой поверхности в свободную полость мельницы струи первого потока с взвешенными в них тонкодисперсными частицами, подвергает их, как и другие частицы известняка, выпавшие из шароматериальной загрузки, интенсивной сушке и выносит измельченный известняк из мельницы в сепаратор и пылеосадительные устройства.

Общий объем топочных газов, подаваемых на вход мельницы, составляет 98 тыс. . Последовательно изменяют соотношение топочных газов в первом и втором потоках и измеряют производительность мельницы по высушенному (до влажности 0,5%) и измельченному до 14% остатка на сите 008 известняку.

Вьтолняют шесть последовательных изменений соотношения газов, подаваемых под давлением н а вход мельницы в первом и втором потоках.Показатели и условия измельчения представлены в таблице.

общее, м /ч

Производительность мельницы, т/ч

мз/ч

100

89,1

84,9

78,6

70,0

64,4

98 98 98 98 98 98

66 69 71 74 78 76

ром потоках: 30% в первом потоке, 70% - во втором. Это соотношение потоков поддерживают постоянным при

эксплуатации до изменения основных технологических параметров работы мельницы, после чего повторяют поиск условий, обеспечивающих максимальную (производительность мельницы.

В сравнении с помолом известняка при использовании известного способа производительность мельницы повьппа- ется с 66 до 78 т/ч, т.е. на 18,2%.

Формула изобретения

Способ помола материала в барабанной мельнице при вводе на вход мель - ницы под давлением и с прососом через f5 нее аспирационных газов, отличающийся тем, что, с целью повышения эффективности измельчения.

o

5 газы на входе в мельницу разделяют на два потока, один из которых подвергают дополнительно му сжатию и вдувают в торец шароматериальной загрузки в область ее ядра, второй вдувают в свободную от загрузки полость мельницы, причем дополнительное сжатие первого потока осуществляют до давления, равного аэродинамическому сопротивлению ниспадающих слоев шароматериальной рагрузки между ее ядром и свободной от загрузки полостью мельницы, а соотношение расходов газа в первом и втором потоках определяют по производительности мельницы достижением максимальной ее величины при постоянстве суммарного количества газов в первом и втором потоках.

cpuet

-А

Составитель Н.Бибина Редактор Г.Гереши Техред А.Кравчук

Заказ 2990/5 Тираж 572Подписное

ВНИИПИ Государстбенного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.2

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ помола портландцементного клинкера | 1985 |

|

SU1301489A1 |

| Способ помола многокомпонентного материала | 1989 |

|

SU1674966A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУХОГО ПОМОЛА ТВЕРДЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 1997 |

|

RU2140823C1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Способ измельчения цементного клинкера | 1987 |

|

SU1556749A1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| Способ регулирования сухого измельчения шихтовых добавок для получения железорудных окатышей | 1986 |

|

SU1428472A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

Изобретение относится к технике измельчения, в частности к способу помола цемента или цементного сьфья с одновременной сушкой, и может быть также использовано в теплоэнергетической, рудообогатительной и других отраслях промьпиленности. Целью изобретения является повышение эффективности процесса измельчения. Способ помола материалов в барабанной мельнице заключается в том, что подаваемые в мельницу под давлением газы разделяют на два потока, один из которых подвергают дополнительному сжатию и вдувают в торец шароматериаль- ной загрузки в область ее ядра, а другой вдувают в свободную от шаро- материальной загрузки полость мельницы, причем дополнительное сжатие первого потока осуществляется до давления, равного аэродинамическому сопротивлению ниспадающих слоев шаро- материальной загрузки между ее ядром и свободной от загрузки полостью. Соотношение расходов газа в первом и втором потоках определяется достижением максимальной величины производительности мельницы при постоянстве суммарного количества газов в них. 2 ил. 1 табл. С (Л

| СПОСОБ ПОДВОДА ВОЗДУХА К БАРАБАННЫМ МЕЛЬНИЦАМ | 0 |

|

SU314546A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сухого помола минеральных материалов в трубной мельнице | 1977 |

|

SU667241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-14—Подача