Изобретение относится к способам получения высокопрочных и многокомпонентных цементов в многокамерных трубных мельницах и может быть использовано в других отраслях промышленности при производстве тонкодисперсных материалов.

Цель изобретения - повышение степени измельчения и производительности многокамерной трубной мельницы.

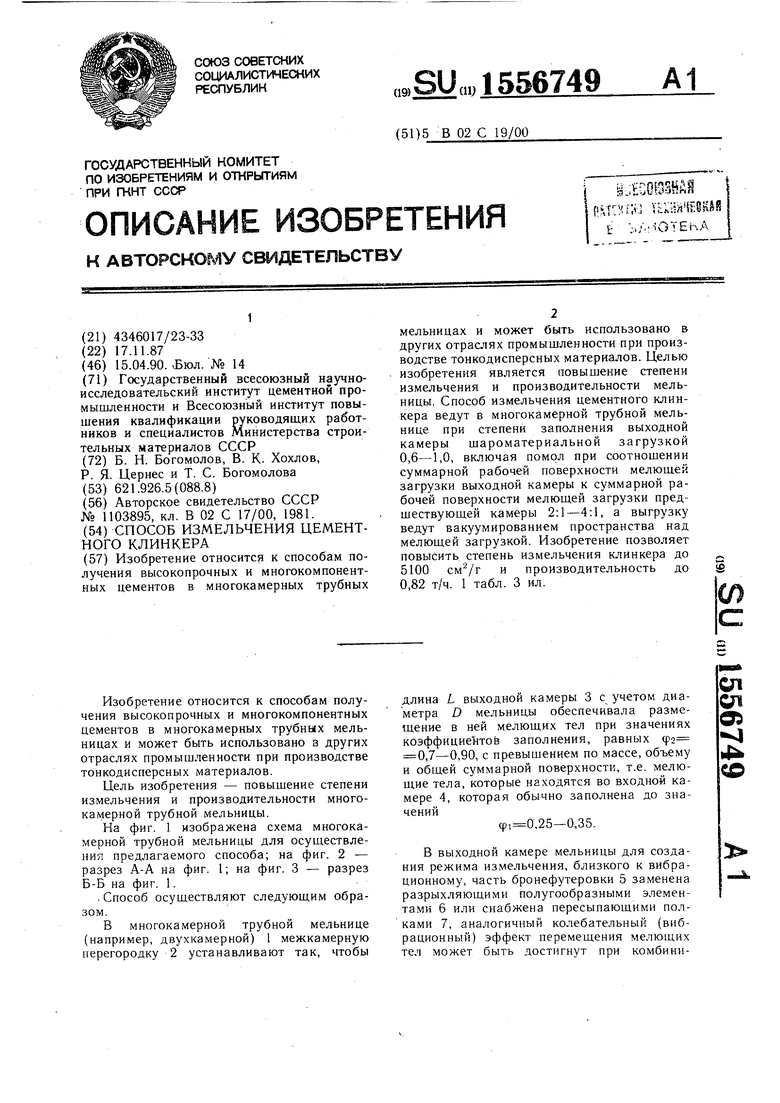

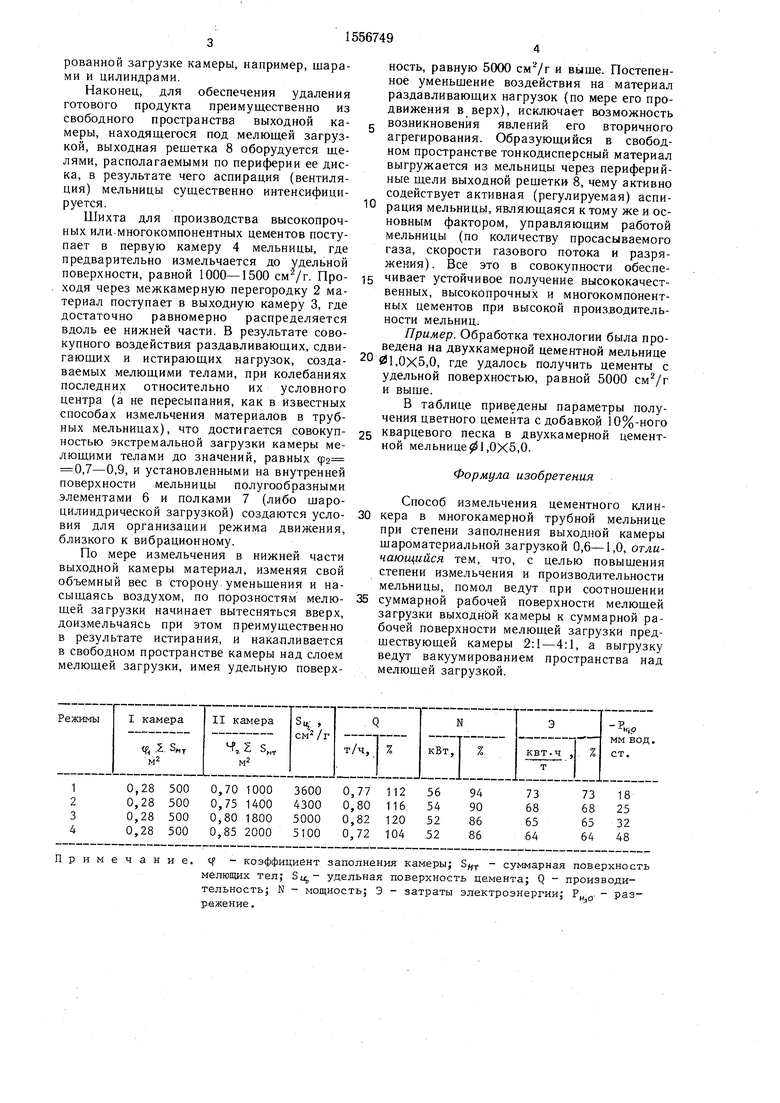

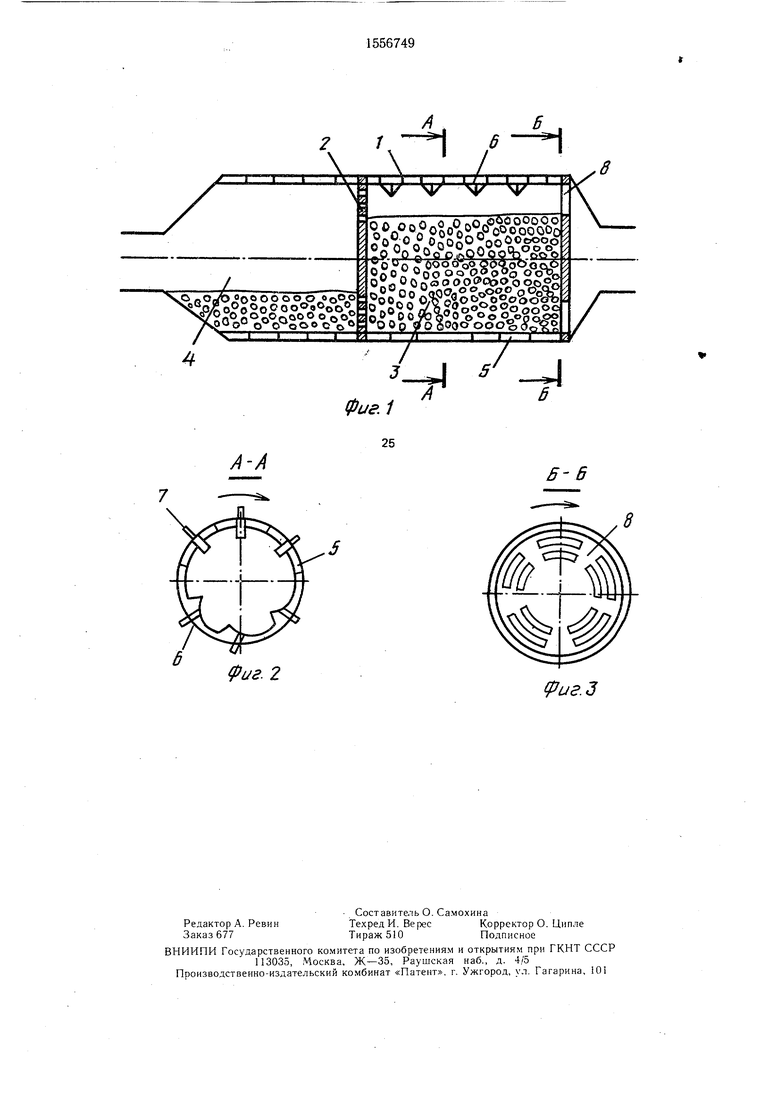

На фиг. 1 изображена схема многокамерной трубной мельницы для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

. Способ осуществляют следующим образом.

В многокамерной трубной мельнице (например, двухкамерной) 1 межкамерную перегородку 2 устанавливают так, чтобы

длина L выходной камеры 3 с учетом диаметра D мельницы обеспечивала размещение в ней мелющих тел при значениях коэффициентов заполнения, равных р-2 0,7-0,90, с превышением по массе, объему и общей суммарной поверхности, т.е. мелющие тела, которые находятся во входной камере 4, которая обычно заполнена до значений

ф,0,25-0,35.

В выходной камере мельницы для создания режима измельчения, близкого к вибрационному, часть бронефутеровки 5 заменена разрыхляющими полугообразными элементами 6 или снабжена пересыпающими полками 7, аналогичный колебательный (вибрационный) эффект перемещения мелющих тел может быть достигнут при комбиниСП

ел

О

Ј

3D

рованной загрузке камеры, например, шарами и цилиндрами

Наконец, для обеспечения удаления готового продукта преимущественно из свободного пространства выходной камеры, находящегося под мелющей загрузкой, выходная решетка 8 оборудуется щелями, располагаемыми по периферии ее диска, в результате чего аспирация (вентиляция) мельницы существенно интенсифицируется.

Шихта для производства высокопрочных или многокомпонентных цементов поступает в первую камеру 4 мельницы, где предварительно измельчается до удельной поверхности, равной 1000-1500 см /г Проходя через межкамерную перегородку 2 материал поступает в выходную камеру 3, где достаточно равномерно распределяется вдоль ее нижней части. В результате совокупного воздействия раздавливающих, сдвигающих и истирающих нагрузок, создаваемых мелющими телами, при колебаниях последних относительно их условного центра (а не пересыпания, как в известных способах измельчения материалов в трубных мельницах), что достигается совокупностью экстремальной загрузки камеры мелющими телами до значений, равных ф2 0,7-0,9, и установленными на внутренней поверхности мельницы полугообразными элементами 6 и полками 7 (либо шаро- цилиндрической загрузкой) создаются условия для организации режима движения, близкого к вибрационному.

По мере измельчения в нижней части выходной камеры материал, изменяя свой объемный вес в сторону уменьшения и насыщаясь воздухом, по порозностям мелющей загрузки начинает вытесняться вверх, доизмельчаясь при этом преимущественно в результате истирания, и накапливается в свободном пространстве камеры над слоем мелющей загрузки, имея удельную поверхность, равную 5000 см2/г и выше. Постепенное уменьшение воздействия на материал раздавливающих нагрузок (по мере его продвижения в верх), исключает возможность

возникновения явлений его вторичного агрегирования. Образующийся в свободном пространстве тонкодисперсный материал выгружается из мельницы через периферийные щели выходной решетки 8, чему активно содействует активная (регулируемая) аспирация мельницы, являющаяся к тому же и основным фактором, управляющим работой мельницы (по количеству просасываемого газа, скорости газового потока и разряжения). Все это в совокупности обеспечивает устойчивое получение высококачественных, высокопрочных и многокомпонентных цементов при высокой производительности мельниц.

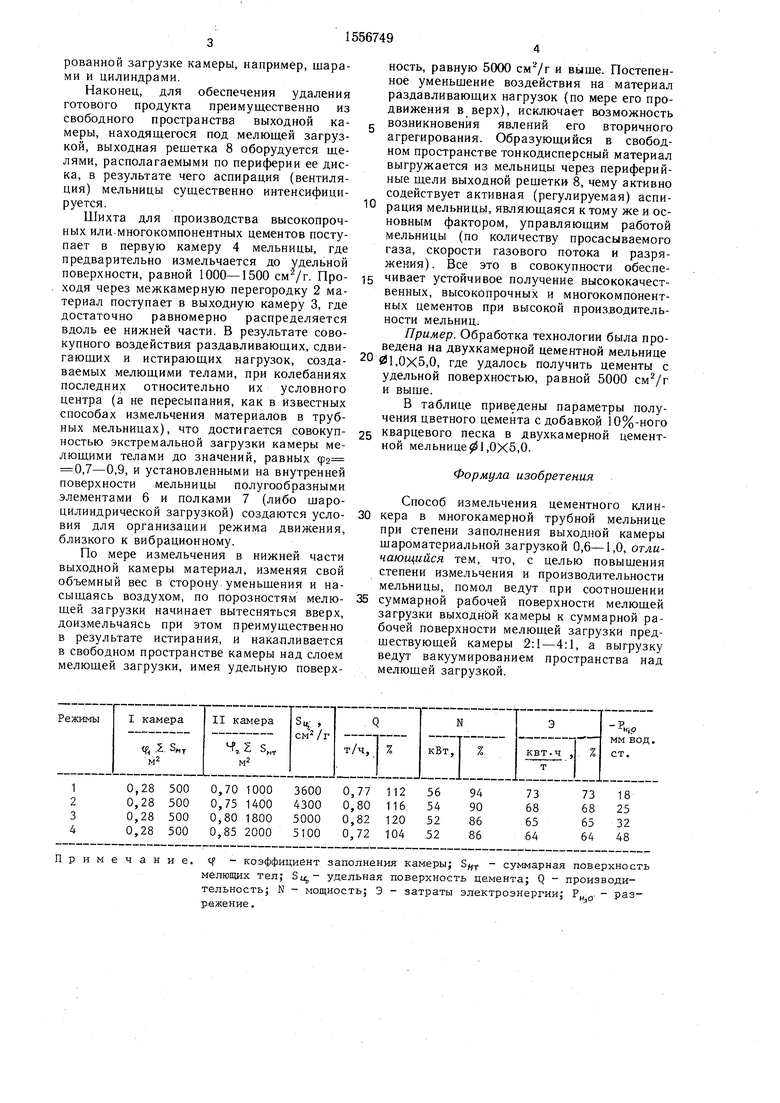

Пример. Обработка технологии была проведена на двухкамерной цементной мельнице

0 01,0X5,0, где удалось получить цементы с удельной поверхностью, равной 5000 см2/г и выше.

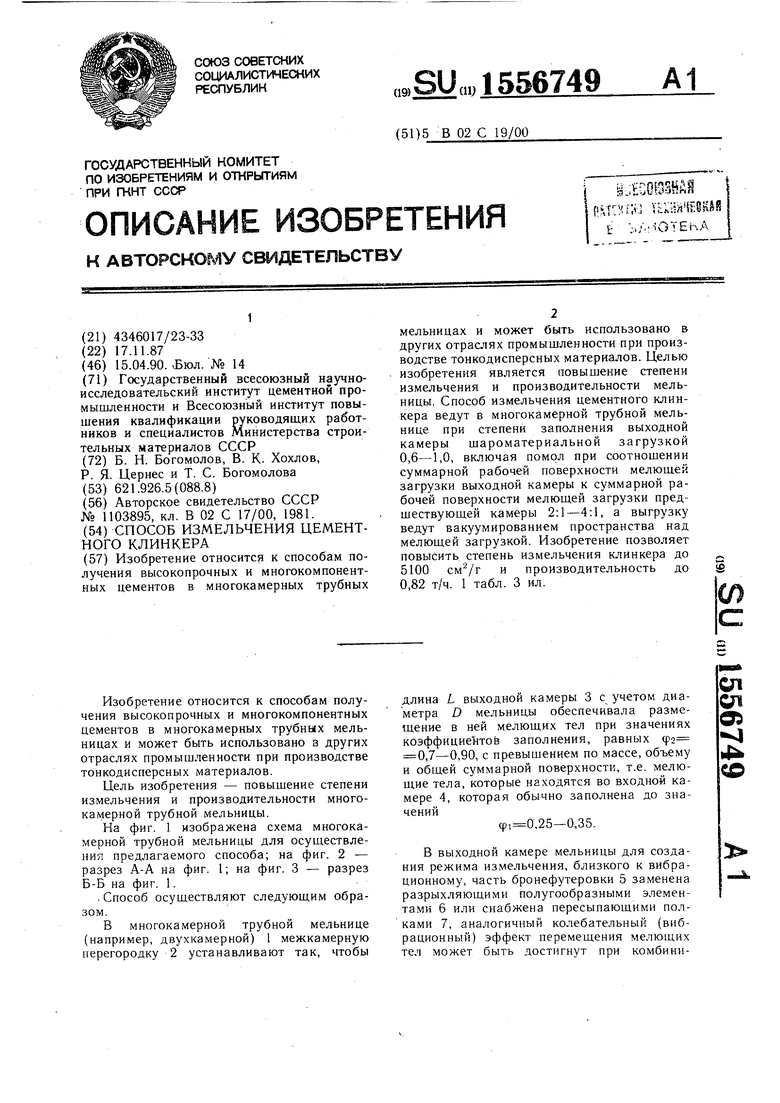

В таблице приведены параметры получения цветного цемента с добавкой 10%-ного

5 кварцевого песка в двухкамерной цементной мельнице 1,0X5,0.

Формула изобретения

Способ измельчения цементного клин- 0 кера в многокамерной трубной мельнице при степени заполнения выходной камеры шароматериальной загрузкой 0,6-1,0, отличающийся тем, что, с целью повышения степени измельчения и производительности мельницы, помол ведут при соотношении суммарной рабочей поверхности мелющей загрузки выходной камеры к суммарной рабочей поверхности мелющей загрузки предшествующей камеры 2:1-4:1, а выгрузку ведут вакуумированием пространства над мелющей загрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкомолотых материалов в многокамерной трубной мельнице | 1986 |

|

SU1351664A1 |

| Способ получения тонкомолотых материалов в трубной многокамерной мельнице и трубная мельница | 1981 |

|

SU1103895A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1992 |

|

RU2035426C1 |

| Способ помола твердых материалов | 1986 |

|

SU1375334A1 |

| Способ помола портландцементного клинкера | 1985 |

|

SU1301489A1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЦЕМЕНТНОГО КЛИНКЕРА, В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2011 |

|

RU2450864C1 |

| Барабанная многокамерная мельница | 1987 |

|

SU1560315A1 |

| Способ помола многокомпонентного материала | 1989 |

|

SU1674966A1 |

| Трубная многокамерная мельница | 1983 |

|

SU1565512A1 |

| Трубная мельница | 1988 |

|

SU1563753A2 |

Изобретение относится к способам получения высокопрочных и многокомпонентных цементов в многокамерных трубных мельницах и может быть использовано в других отраслях промышленности при производстве тонкодисперсных материалов. Целью изобретения является повышение степени измельчения и производительности мельницы. Способ измельчения цементного клинкера ведут в многокамерной трубной мельнице при степени заполнения выходной камеры шароматериальной загрузкой 0,6-1,0, включая помол при соотношении суммарной рабочей поверхности мелющей загрузки выходной камеры к суммарной рабочей поверхности мелющей загрузки предшествующей камеры 2:1 - 4:1, а выгрузку ведут вакуумированием пространства над мелющей загрузкой. Изобретение позволяет повысить степень измельчения клинкера до 5100см2/г и производительность до 0,82 т/ч. 1 табл., 3 ил.

Примечание. f - коэффициент заполнения камеры; - суммарная поверхность

мелющих тел; Зц,- удельная поверхность цемента; Q - производительность; N - мощность; Э - затраты электроэнергии; FHji0 - разрежение .

t

«o°ooooo «0°.° о о o°.0oo0OnOXO 0QQOOo00

pOo° о о ooо oo °

г/г/

фиг. 2

+

i,

8

V i/V Vj

г

3°oW°$°W P®k

№

сГоО

eSoJOoooo

PlV Drv.Jirtrtrtfl

, 0 о oegg

fe&ass-s&ase

SoSoSeSSgSS

О о °о о одХоо

1

-S

Б-В

8

риг.З

| Способ получения тонкомолотых материалов в трубной многокамерной мельнице и трубная мельница | 1981 |

|

SU1103895A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-15—Публикация

1987-11-17—Подача