Изобретение относится к машиностроению и может быть использовано при обработке зубчатых колес.

Цель изобретения - повышение точности инструмента и расширение технологических возможностей.

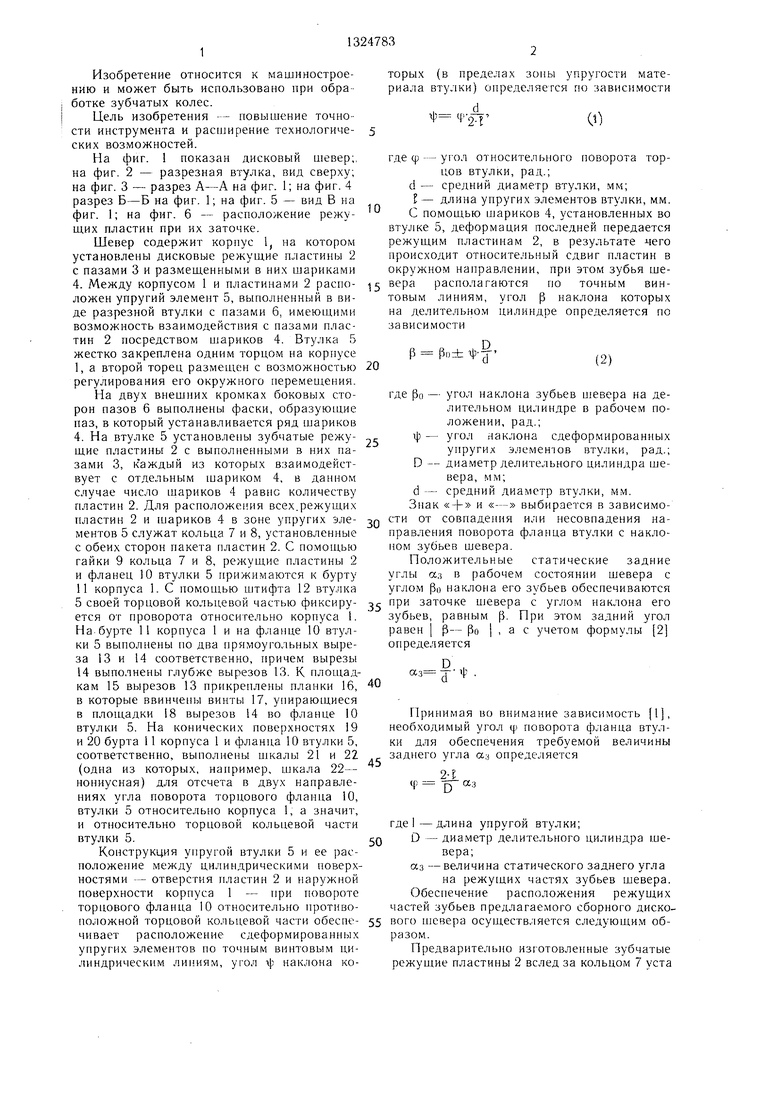

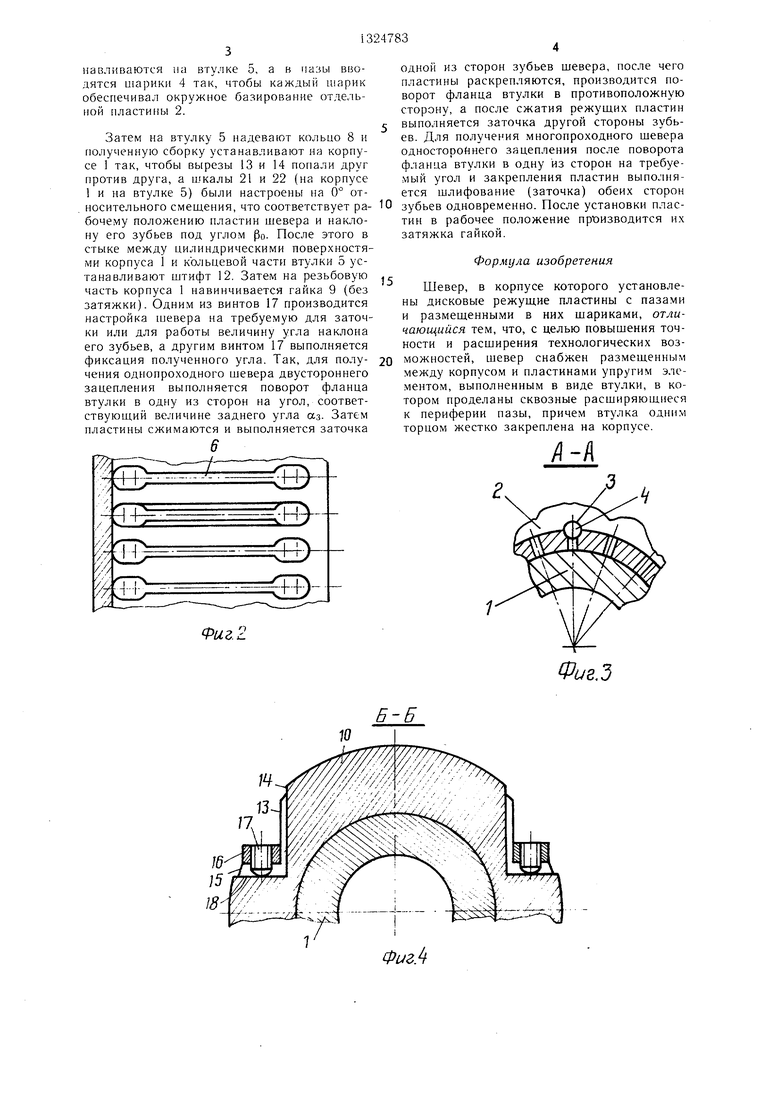

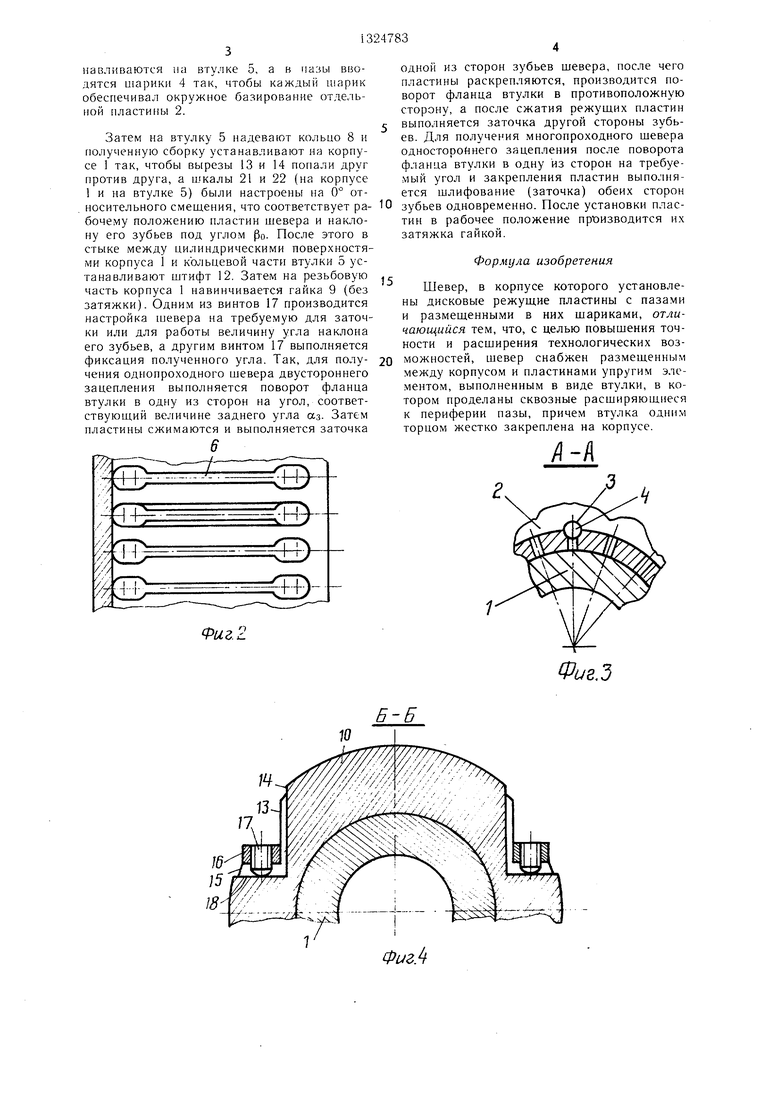

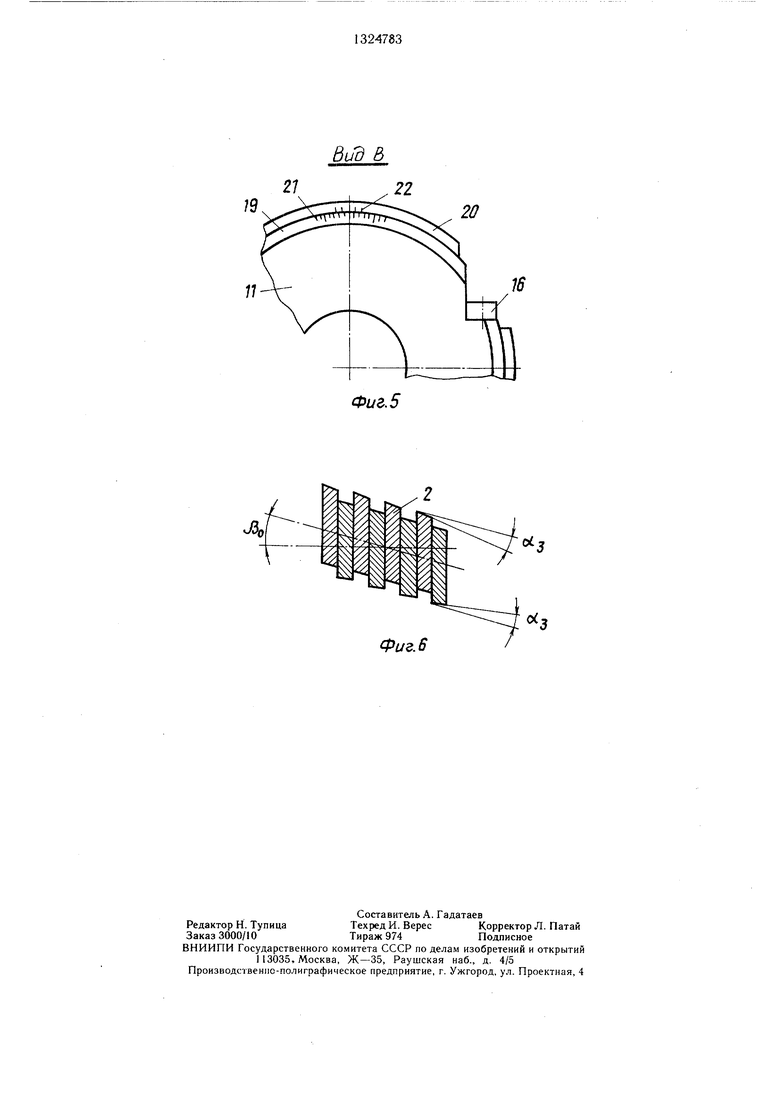

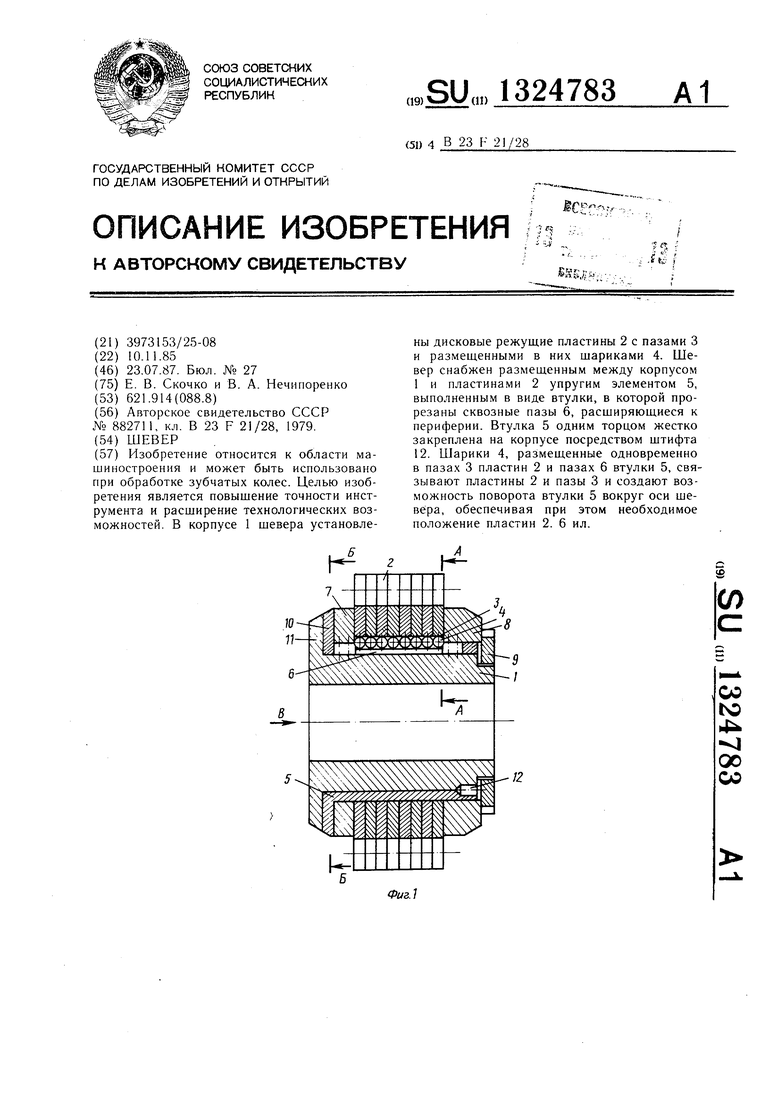

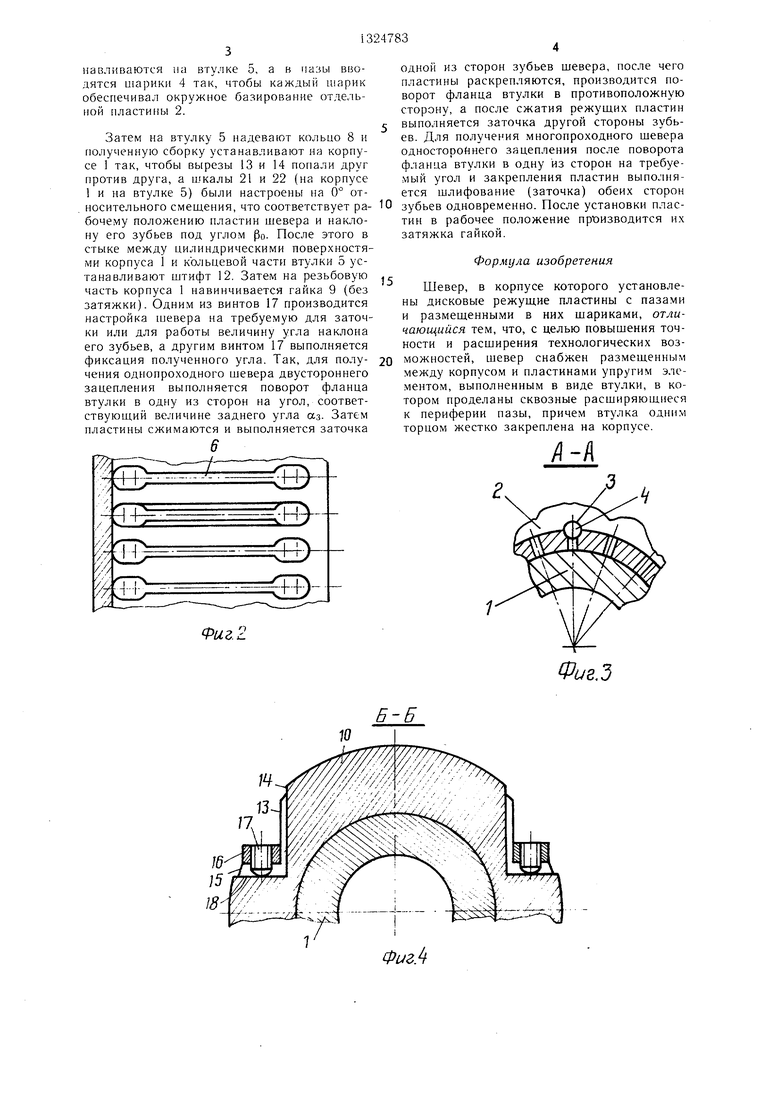

На фиг. показан дисковый шевер;, на фиг. 2 - разрезная втулка, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 1; на фиг. 5 - вид В на фиг. 1; на фиг. 6 - расположение режу- ш,их пластин при их заточке.

содержит корпус 1, на котором установлены дисковые режущие пластины 2 с пазами 3 и размещенными в них шариками 4. Между корпусом 1 и пластинами 2 расположен упругий элемент 5, выполненный в виде разрезной втулки с пазами б, имеющими возможность взаимодействия с пазами пластин 2 посредством шариков 4. Втулка 5 жестко закреплена одним торцом на корпусе 1, а второй торец размещен с возможностью регулирования его окружного перемещения.

На двух внещних кромках боковых сторон пазов 6 выполнены фаски, образующие паз, в который устанавливается ряд шариков 4. На втулке 5 установлены зубчатые режущие пластины 2 с выполненными в них пазами 3, к аждый из которых взаимодействует с отдельным щариком 4, в данном случае число щариков 4 равно количеству пластин 2. Для расположения всех.режущих пластин 2 и щариков 4 в зоне упругих элементов 5 служат кольца 7 и 8, установленные с обеих сторон пакета пластин 2. С помопхью гайки 9 кольца 7 и 8, режущие пластины 2 и фланец 10 втулки 5 прижимаются к бурту 11 корпуса 1. С помощью штифта 12 втулка 5 своей торцовой кольцевой частью фиксируется от проворота относительно корпуса . На бурте 11 корпуса 1 и на фланце 10 втулки 5 выполнены по два прямоугольных выреза 13 и 14 соответственно, причем вырезы 14 выполнены глубже вырезов 13. К площадкам 15 вырезов 13 прикреплены планки 16, в которые ввинчещз винты 17, упирающиеся в площадки 18 вырезов 14 во фланце 10 втулки 5. На конических поверхностях 19 и 20 бурта 11 корпуса 1 и фланца 10 втулки 5, соответственно, выполнены шкалы 21 и 22 (одна из которых, например, шкала 22- нониусная) для отсчета в двух направлениях угла поворота торцового фланца 10, втулки 5 относительно корпуса 1, а значит, и относительно торцовой кольцевой части втулки 5.

Конструкция упругой втулки 5 и ее расположение между цилиндрическими поверхностями - отверстия пластин 2 и наружной поверхности корпуса 1 - при повороте торцового фланца 10 относительно противоположной торцовой кольцевой части обеспечивает расположение сдеформированных упругих элемептов по точным винтовым цилиндрическим линиям, угол -ф наклона которых (в пределах зоны угфугости материала втулки) определяется по зависимости

If

0)

10

где ф - угол относительного поворота торцов втулки, рад.;

с - средний диаметр втулки, мм; Е - длина упругих элементов втулки, мм. С помощью шариков 4, установленных во втулке 5, деформация последней передается режущим пластинам 2, в результате чего происходит относительный сдвиг пластин в окружном направлении, при этом зубья ще- 5 вера располагаются по точным винтовым линиям, угол р наклона которых на делительном цилиндре определяется по зависимости

20

Р - 1)-f

(2)

где РО - угол наклона зубьев щевера на делительном цилиндре в рабочем положении, рад.;

- угол наклона сдеформированных упругих элементов втулки, рад.; D - диаметр делительного цилиндра шевера, мм;

d - средний диаметр втулки, м.м. Знак «-f- и «- выбирается в зависимости от совпадения или несовпадения направления поворота фланца втулки с наклоном зубьев щевера.

Положительные статические задние углы аз в рабочем состоянии щевера с углом РО наклона его зубьев обеспечиваются при заточке щевера с углом наклона его зубьев, равным р. При этом задний угол равен I |3- РО | , а с учетом формулы 2 определяется

40

D ,

ссз 4 .

Принимая во внимание зависимость 1, необходимый угол ф поворота фланца втулки для обеспечения требуемой величины заднего угла аз определяется

2-1 Р D «

где -длина упругой втулки; 5Q D - диа.метр делительного цилиндра щевера;

аз -величина статического заднего угла на частях зубьев щевера. Обеспечение расположения режуп их частей зубьев предлагаемого сборного диско- 55 вого niCBepa осуществляется следующим образом.

Предварительно изготовленные зубчатые режущие пластины 2 вслед за кольцом 7 уста

навливаются па втулке 5, а в пазы вводятся uia)HKH 4 так, чтобы каждый шарик обеспечивал окружное базирование отдельной пластины 2.

Затем на втулку 5 надевают кольцо 8 и нолученную сборку устанавливают на корпусе 1 так, чтобы вьЕрезы 13 и 14 попали друг против друга, а шкалы 21 и 22 (на корпусе 1 и на втулке 5) были настроены па 0° относительного смеш,ения, что соответствует ра- бочему положению пластин шевера и наклону его зубьев под углом Ро- После этого в стыке между цилиндрическими поверхностями корпуса 1 и кольцевой части втулки 5 устанавливают штифт 12. Затем на резьбовую часть корпуса 1 навинчивается гайка 9 (без затяжки). Одним из винтов 17 производится настройка шевера на требуемую для заточки или для работы величину угла наклона его зубьев, а другим винтом 17 выполняется фиксация полученного угла. Так, для полу- чения однопроходного шевера двустороннего зацепления выполняется поворот фланца втулки в одну из сторон на угол, соответ- ствуюш,ий величине заднего угла ссз. Затем пластины сжимаются и выполняется заточка

одной из сторон зубьев шевера, после чего пластины раскрепляются, производится поворот фланца втулки в противоположную сторону, а после сжатия режуцлих пластин выполняется заточка другой стороны зубьев. Для получения многопроходного шевера односторойнего зацепления после поворота фланца втулки в одну из сторон на требуемый угол и закрепления пластин выполняется шлифование (заточка) обеих сторон зубьев одновременно. После установки пластин в рабочее положение производится их затяжка гайкой.

Формула изобретения

Шевер, в корпусе которого установлены дисковые режущие пластины с пазами и размещенными в них щариками, отличающийся тем, что, с целью повыщения точности и расширения технологических возможностей, шевер снабжен размещенным между корпусом и пластинами упругим элементом, выполненным в виде втулки, в котором проделаны сквозные расширяющиеся к периферии пазы, причем втулка одним торцом жестко закреплена на корпусе.

Фиг. 2.

п

Фиг.Ъ

Б-6

п

Фиг А

Вид &

20

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборный шевер | 1985 |

|

SU1324784A1 |

| Способ получения задних углов на режущих элементах составных шеверов | 1985 |

|

SU1342637A1 |

| Шевер | 1988 |

|

SU1616795A2 |

| Дисковый шевер для диагонального шевингования бочкообразных зубчатых колес | 1985 |

|

SU1296330A1 |

| Сборный шевер | 1986 |

|

SU1397204A1 |

| ШЕВЕР | 2003 |

|

RU2236330C1 |

| Дисковый шевер | 1979 |

|

SU882711A1 |

| Устройство для заточки зубьев инструмента | 1981 |

|

SU975347A1 |

| Сборный шевер | 1978 |

|

SU856698A1 |

| Устройство к зубошевинговальному станку | 1985 |

|

SU1331619A1 |

Изобретение относится к области машиностроения и может быть использовано при обработке зубчатых колес. Целью изобретения является повышение точности инструмента и расширение технологических возможностей. В корпусе 1 шевера установлены дисковые режушие пластины 2 с пазами 3 и размеш,енными в них шариками 4. Ше- вер снабжен размещенным между корпусом 1 и пластинами 2 упругим элементом 5, выполненным в виде втулки, в которой прорезаны сквозные пазы 6, расширяюш,иеся к периферии. Втулка 5 одним торцом жестко закреплена на корпусе посредством штифта 12. Шарики 4, размеш,енные одновременно в пазах 3 пластин 2 и пазах 6 втулки 5, связывают пластины 2 и пазы 3 и создают возможность поворота втулки 5 вокруг оси ше- , обеспечивая при этом необходимое положение пластин 2. 6 ил. Ю(Л }2 СО tc 4 00 со

Фиг. 6

| Дисковый шевер | 1979 |

|

SU882711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1985-11-10—Подача