(S) УСТРОЙСТВО для ЗАТОЧКИ ЗУБЬЕВ ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1986 |

|

SU1393596A2 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Прибор для контроля изделий с винтовой поверхностью | 1984 |

|

SU1245858A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Приспособление для заточки многолезвийного инструмента | 1986 |

|

SU1516314A1 |

| Затыловочный станок | 1982 |

|

SU1069977A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| Приспособление для заточки многолез-ВийНОгО иНСТРуМЕНТА | 1976 |

|

SU804377A1 |

1

Изобретение относится к машино строению и может быть использовано для заточки и доводки винтовых режущих частей зубьев инструмент тов.

Известно устройство для заточки Зубвев инструмента, содержащее основание, подставку с корпусом, несущими шпиндель и механизм винтовой подачиинструмента, выполненный в Виде копирного цилиндра с винтовой направляющей, предназначенной для взаимодействия с поводковой рукояткой, жестко связанной со шпинделем 1 .

.Недостатком известного устройства является невозможность плавной, бесступенчатой регулировки величин шагов обрабатываемых винтовых поверхностей, а также их направления (левые, правыеX

Целью предлагаемого изобретения является устранение указанных недостатков, и расширение технологичесних возможностей путем обеспечения

:плавной бесступенчатой регулировки величин шагов обрабатываемых винтовых поверхностей.

Указанная цель, достигается тем, что винтовая направляющая выполнена в виде кольцевого упругого элемента, имеющего профиль двутавра с поперечными пазами на основании, прилегающем к копирному цилиндру, и снабжена параллельно установленными резьбовыми стержнями и направляющей, при этом копирный цилиндр снабжен . штифтом, предназначенным для взаимодействия с пазами.

Причем резьбовые стержни расположены в ползунах введенного в устройство кронштейна, смонтированного на корпусе диаметрально противоположно штифту и несущего два связанных зубчатой передачей ходовых винта, предназначенных для взаимодействия с ползунами,

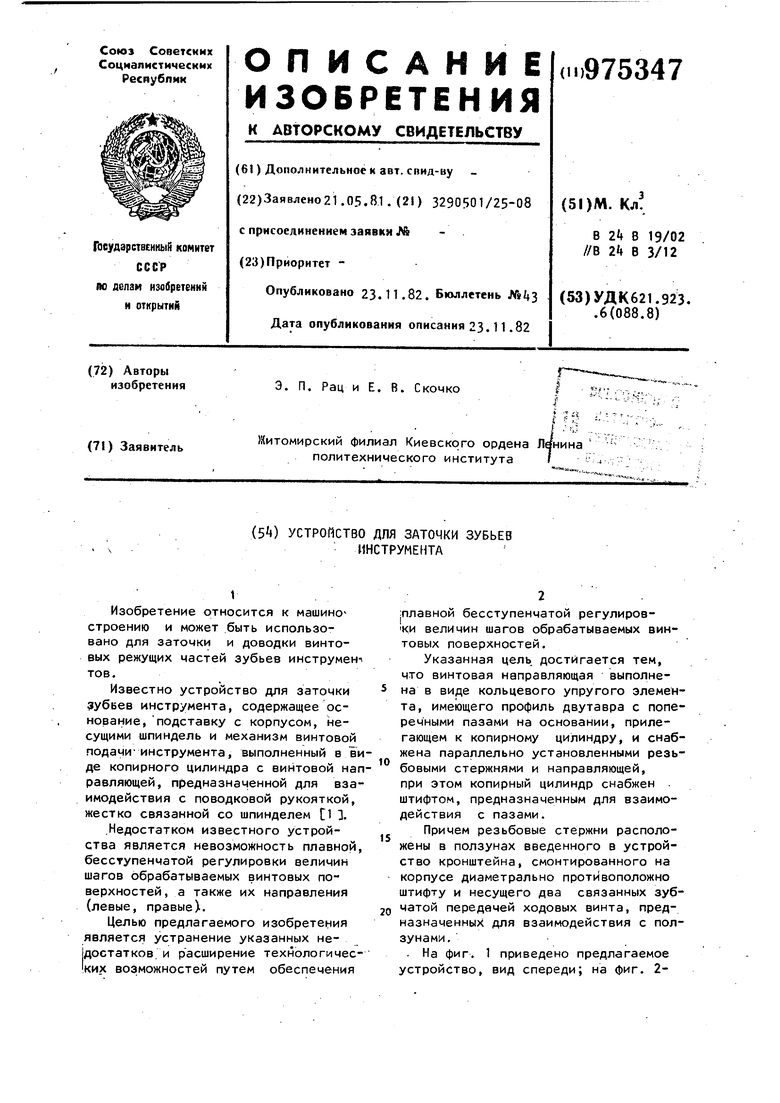

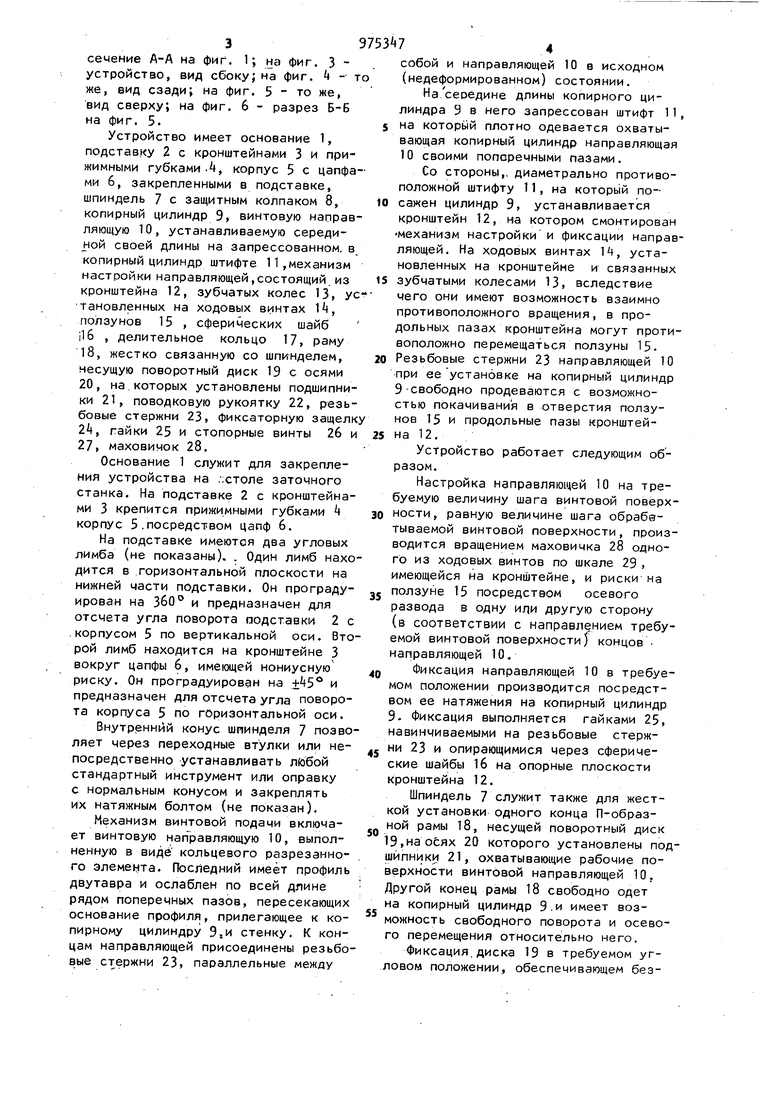

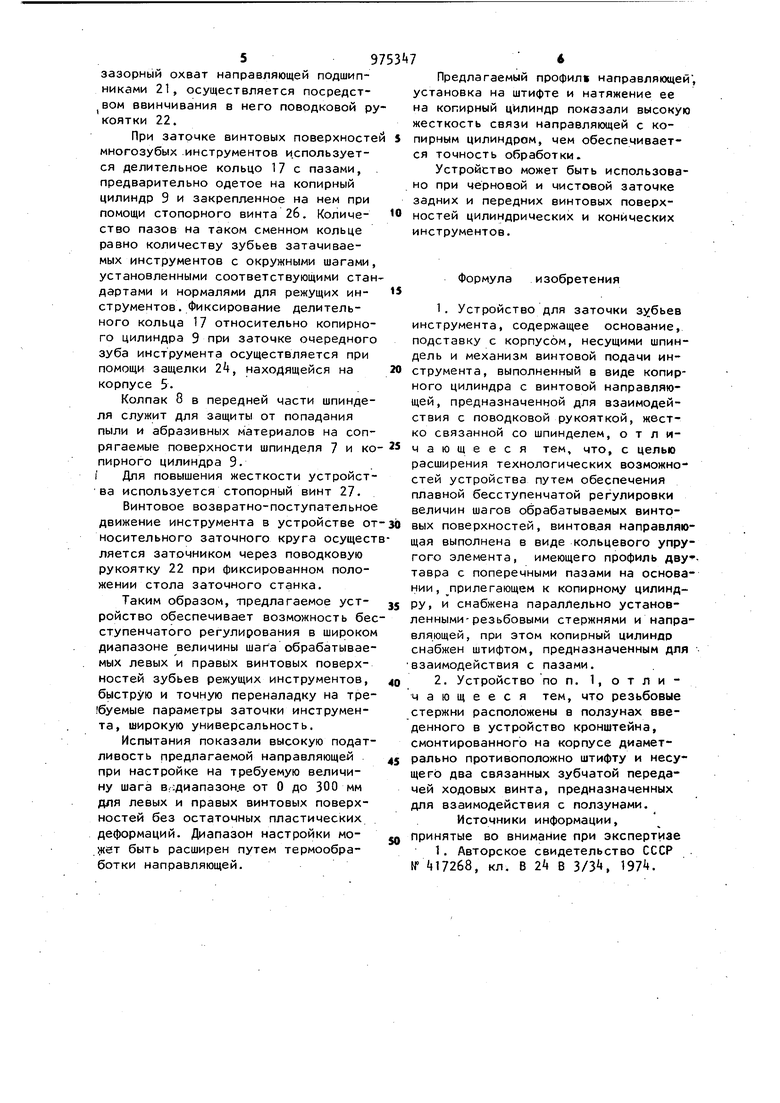

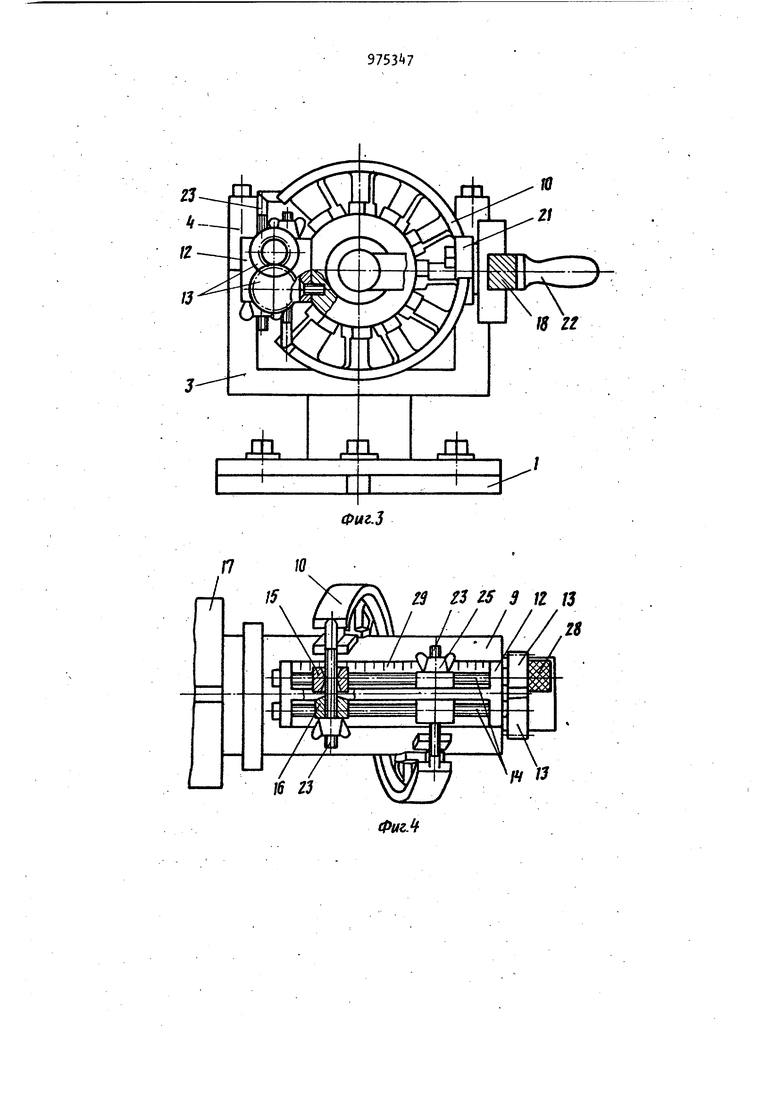

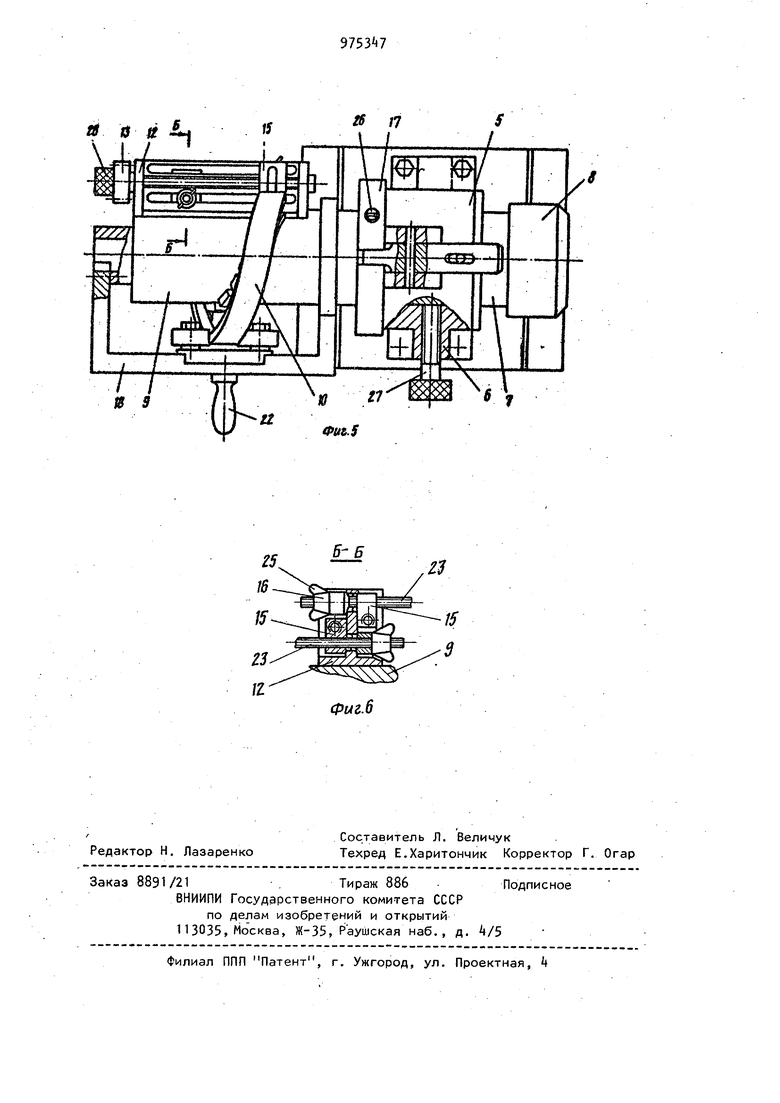

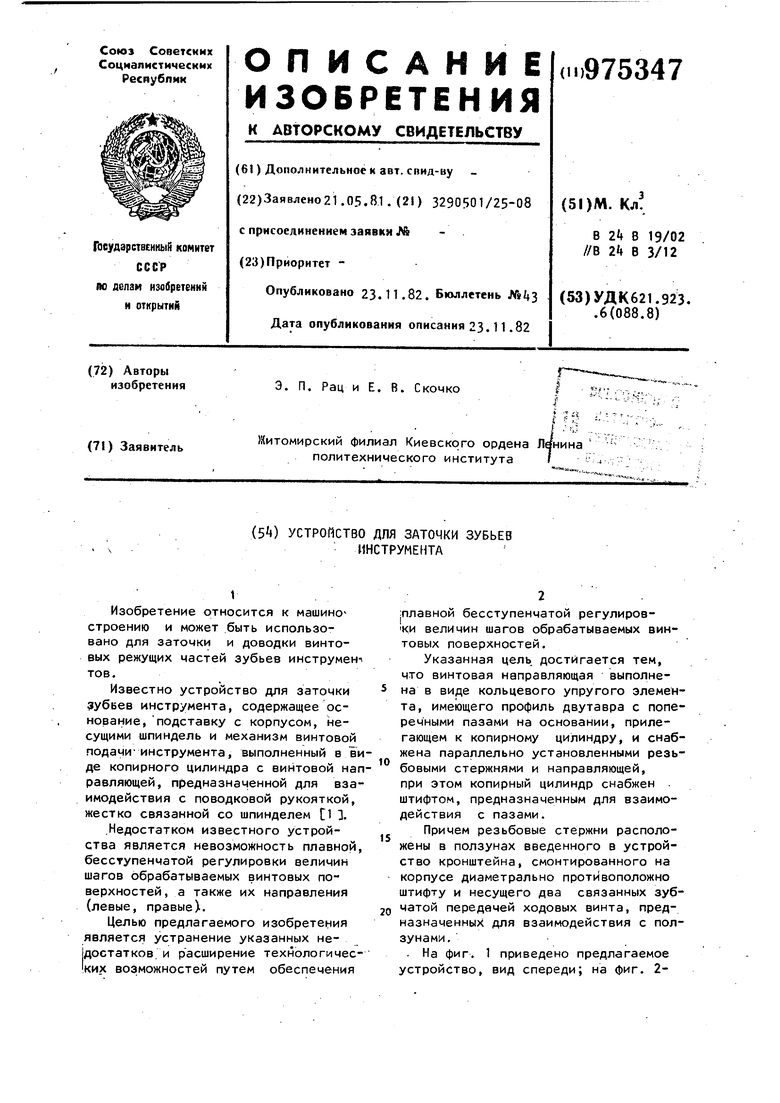

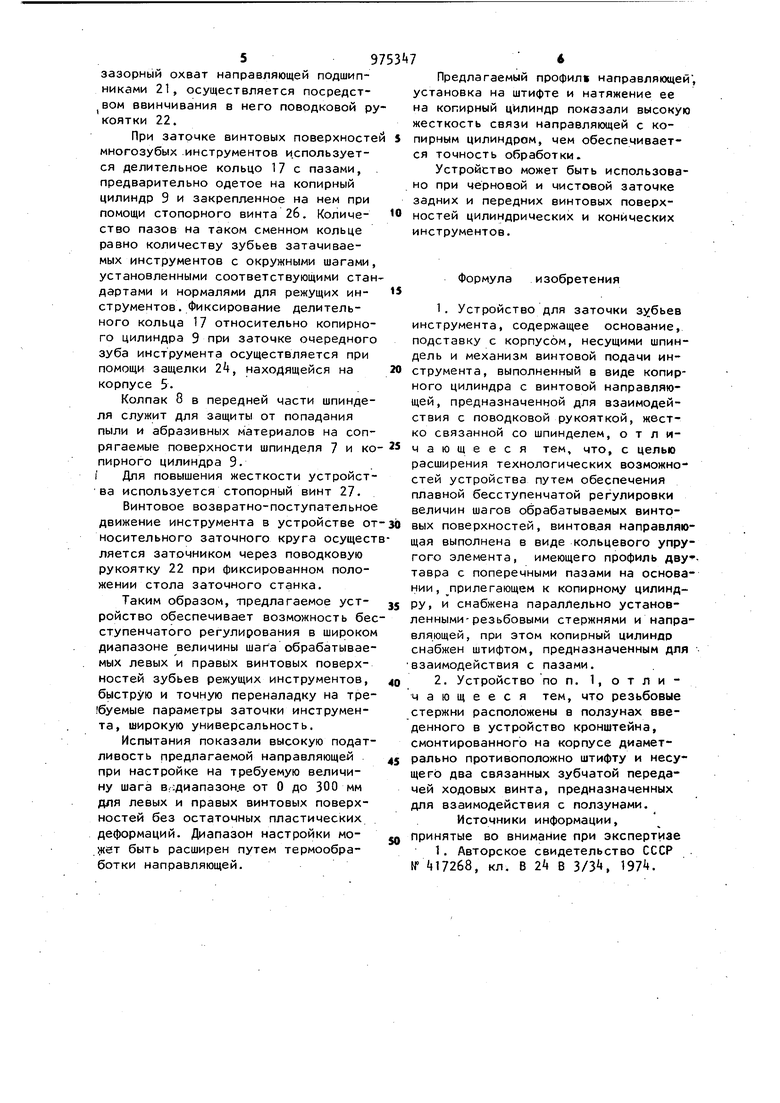

. На фиг. 1 приведено предлагаемое устройство, вид спереди; на фиг. 2сечение А-А на фиг. 1; на фиг, 3 устройство, вид сбоку; на фиг. - т же, вид сзади; на фиг. 5 - то же, вид сверху; на фиг. 6 - разрез Б-Б на фиг. 5. Устройство имеет основание 1, подставку 2 с кронштейнами 3 и прижимными губками-, корпус 5 с цапфами 6, закрепленными в подставке, шпиндель 7 с защитным колпаком 8, копирный цилиндр 9, винтовую направляющую 10, устанавливаемую серединой своей длины на запрессованном, в копирный цилиндр штифте 11,механизм настройки направляющей,состоящий, из кронштейна 12, зубчатых колес 13, УС Тановленных на ходовых винтах 1, ползунов 15 , сферических шайб il6 , делительное кольцо 17, раму 18, жестко связанную со шпинделем, несущую поворотный диск 19 с осями 20, на.которых установлены подшипники 21, поводковую рукоятку 22, резьбовые стержни 23, фиксаторную защелк 2, гайки 25 и стопорные винты 26 и 27, маховинок 28. Основание 1 служит для закрепления устройства на .хтоле заточного станка. На подставке 2 с кронштейнами 3 крепится прижимными губками k корпус 5. посредством цапф 6. На подставке имеются два угловых лимба (не показаны). . Один лимб нахо дится в горизонтальной плоскости на нижней части подставки. Он проградуирован на ЗбО и предназначен для отсчета угла поворота подставки 2 с .корпусом 5 по вертикальной оси. Вто рой лимб находится на кронштейне 3 вокруг цапфы 6, имеющей нониусную риску. Он про градуирован на . и предназначен для отсчета угла поворота корпуса 5 по горизонтальной оси. Внутренний конус шпинделя 7 позво ляет через переходные втулки или непосредственно устанавливать л(обой стандартный инструмент или оправку с нормальным конусом и закреплять их натяжным болтом (не показан). Механизм винтовой подачи включает винтовую направляющую 10, выполненную в виде кольцевого разрезанного элемента. Последний имее.т профиль двутавра и ослаблен по всей длине рядом поперечных пазов, пересекающих основание профиля, прилегающее к копирному цилиндру 9iM стенку. К концам направляющей присоединены резьбо вые стержни 23, параллельные между 9 74 собой и направляющей 10 в исходном (недеформированном) состоянии. На.середине длины копирного цилиндра 9 в него запрессован штифт 11, на который плотно одевается охватывающая копирный цилиндр направляющая 10 своими поперечными пазами, Со стороны,, диаметрально противоположной штифту 11, на который посажен цилиндр 9, устанавливается кронштейн 12, на котором смонтирован механизм настройки и фиксации направляющей. На ходовых винтах 1, установленных на кронштейне и связанных зубчатыми колесами 13, вследствие чего они имеют возможность взаимно противоположного вращения, в продольных пазах кронштейна могут противоположно перемещаться ползуны 15, Резьбовые стержни 23 направляющей 10 при ее установке на копирный цилиндр 9-свободно продеваются с возможностью покачивания в отверстия ползунов 15 и продольные пазы кронштейна 12, Устройство работает следующим образом. Настройка направляющей 10 на требуемую величину шага винтовой поверхности, равную величине шага обрабатываемой винтовой поверхности, производится вращением маховичка 28 одного из ходовых винтов по шкале 29 имеющейся на кронштейне, и риски на ползуне 15 посредством осевого развода в одну ици другую сторону (в соответствии с направлением требуемой винтовой поверхности) концов направляющей 10, Фиксация направляющей 10 в требуемом положении производится посредством ее натяжения на копирный цилиндр 9- Фиксация выполняется гайками 25, навинчиваемыми на резьбовые стержни 23 и опирающимися через сферические шайбы 16 на опорные плоскости кронштейна 12, Шпиндель 7 служит также для жесткой установки одного конца П-образной рамы 18, несущей поворотный диск 19,на осях 20 которого установлены подшипники 21, охватывающие рабочие поверхности винтовой направляющей 10, Другой конец рамы 18 свободно одет на копирный цилиндр 9.и имеет возможность свободного поворота и осевого перемещения относительно него. Фиксация.диска 19 в требуемом угловом положении, обеспечивающем беззазорный охват направляющей подшипниками 21, осуществляется посредст вом ввинчивания в него поводковой ру коятки 22. При затрмке винтовых поверхносте многозубых .инструментов и.спользуется делительное кольцо 17 с пазами, предварительно одетое на копирный цилиндр 9 и закрепленное на нем при помощи стопорного винта 2б. Количество пазов на таком сменном кольце равно количеству зубьев затачиваемых инструментов с окружными шагами установленными соответствующими стан дартами и нормалями для режущих инструментов. Фиксирование делительного кольца 17 относительно копирного цилиндра 9 при заточке очередного зуба инструмента осуществляется при помощи защелки 24, находящейся на корпусе 5. Колпак 8 в передней части шпинделя служит для защиты от попадания пыли и абразивных материалов на сопрягаемые поверхности шпинделя 7 и ко пирного цилиндра 9. I Для повышения жесткости устройст ва используется стопорный винт 27. Винтовое возвратно-поступательное движение инструмента в устройстве о носительного заточного круга осущест ляется заточником через поводковую рукоятку 22 при фиксированном положении стола заточного станка. Таким образом, предлагаемое устройство обеспечивает возможность бе ступенчатого регулирования в широком диапазоне величины шага обрабатывае мых левых и правых винтовых поверхностей зубьев режущих инструментов, быструю и точную переналадку на тре .буемые параметры заточки инструмента, широкую универсальность. Испытания показали высокую подат ливость предлагаемой направляющей при настройке на требуемую величину шага Вг;диапазон.е от О до 300 мм для левых и правых винтовых поверхностей без остаточных пластических деформаций. Диапазон настройки быть расширен путем термообработки направляющей. Предлагаемый профиле направляющей , установка на штифте и натяжение ее на копирный цилиндр показали высокую жесткость связи направляющей с копирным цилиндром, чем обеспечивается точность обработки.. Устройство может быть использовано при черновой и чистовой заточке задних и передних винтовых поверхностей цилиндрических и конических инструментов. Формула изобретения 1.Устройство для заточки зубьев инструмента, содержащее основание, подставку с корпусом, несущими шпиндель и механизм винтовой подачи инструмента, выполненный в виде копирного цилиндра с винтовой направляющей, предназначенной для взаимодействия с поводковой рукояткой, жестко связанной со шпинделем, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения плавной бесступенчатой регулировки величин шагов обрабатываемых винтовых поверхностей, винтов.ая направляющая выполнена в виде кольцевого упругого элемента, имеющего профиль дву тавра с поперечными пазами на основании , прилегающем к копирному цилиндру, и снабжена параллельно установленными- резьбовыми стержнями и направляющей, при этом копирный цилиндр снабжен штифтом, предназначенным для взаимодействия с пазами. 2.Устройство по п. 1, отличающееся тем, что резьбовые стержни расположены в ползунах введенного в устройство кронштейна, смонтированного на корпусе диаметрально противоположно штифту и несущего два связанных зубчатой передачей ходовых винта, предназначенных для взаимодействия с ползунами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР If 117268, кл. В 2А В 3/3, 197+. а Z1 7 S

13 /5 ZS 3 М 13

I 17

ФигЛ ti tf tf Д0 9

6Б

Фиг.6 IS /7

Авторы

Даты

1982-11-23—Публикация

1981-05-21—Подача