1

Изобретение относится к оборудованию матин для сварки трением, а именно к устройствам для обработки резанием соединяемых заготовок.

Цель изобретения - упрощение струкции суппорта и повьппение качества сварного соединения.

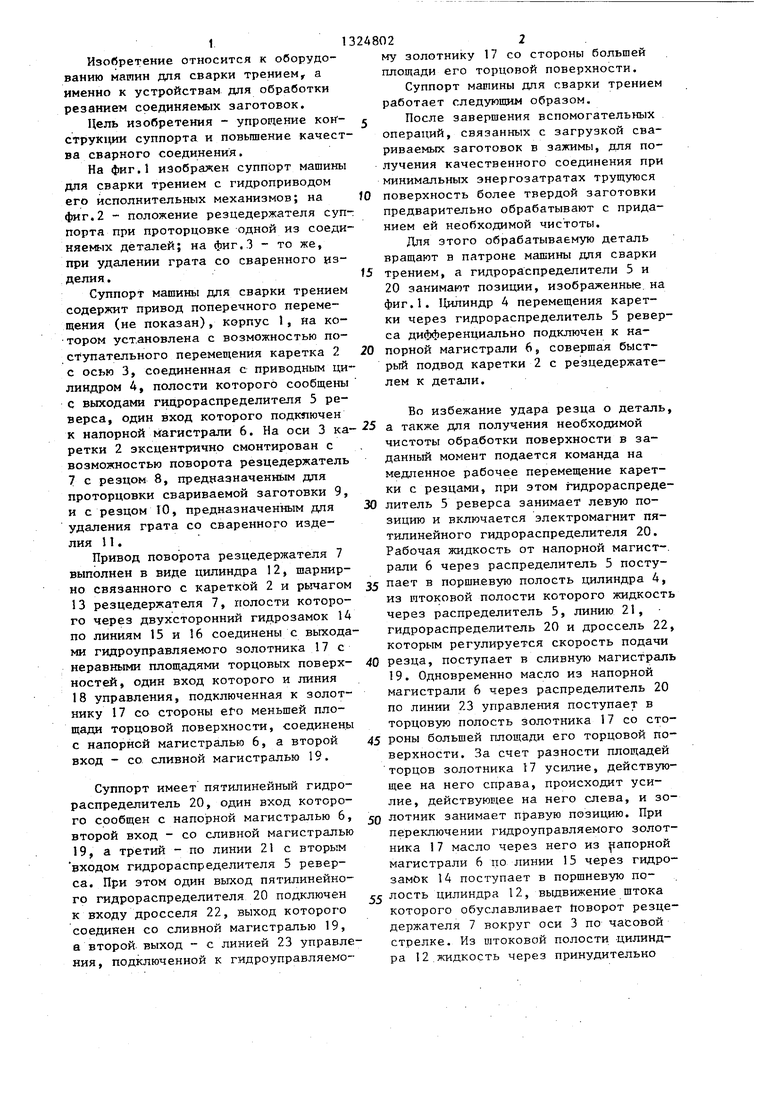

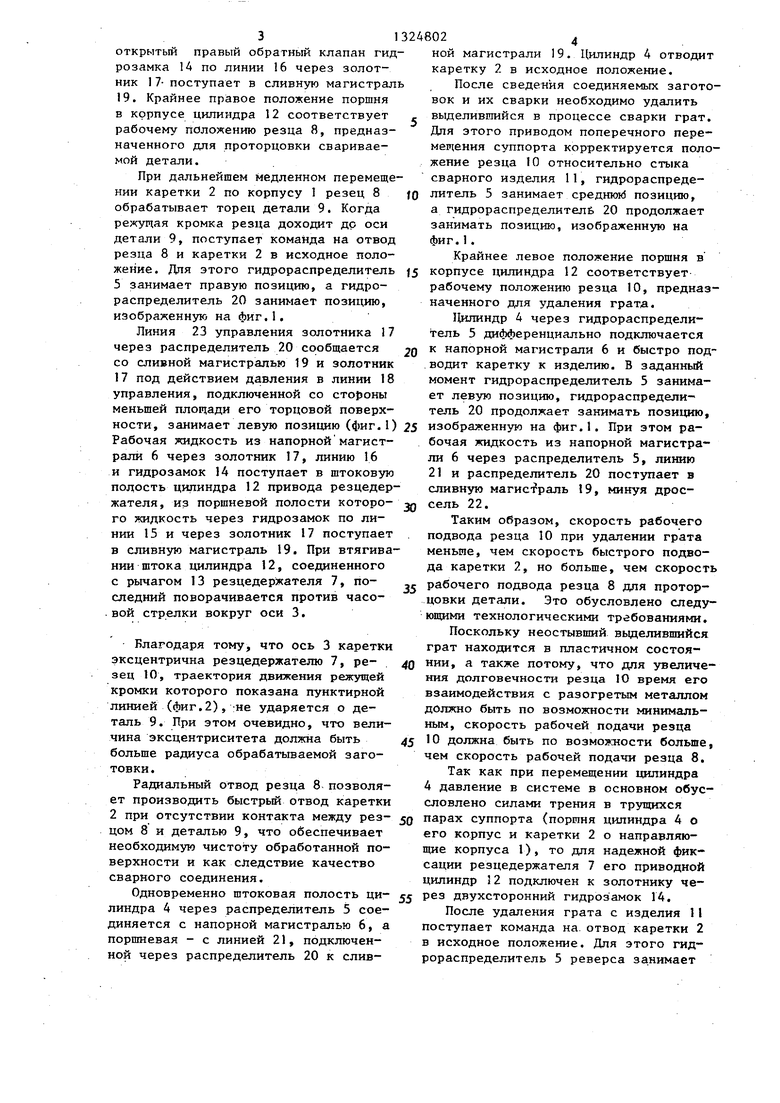

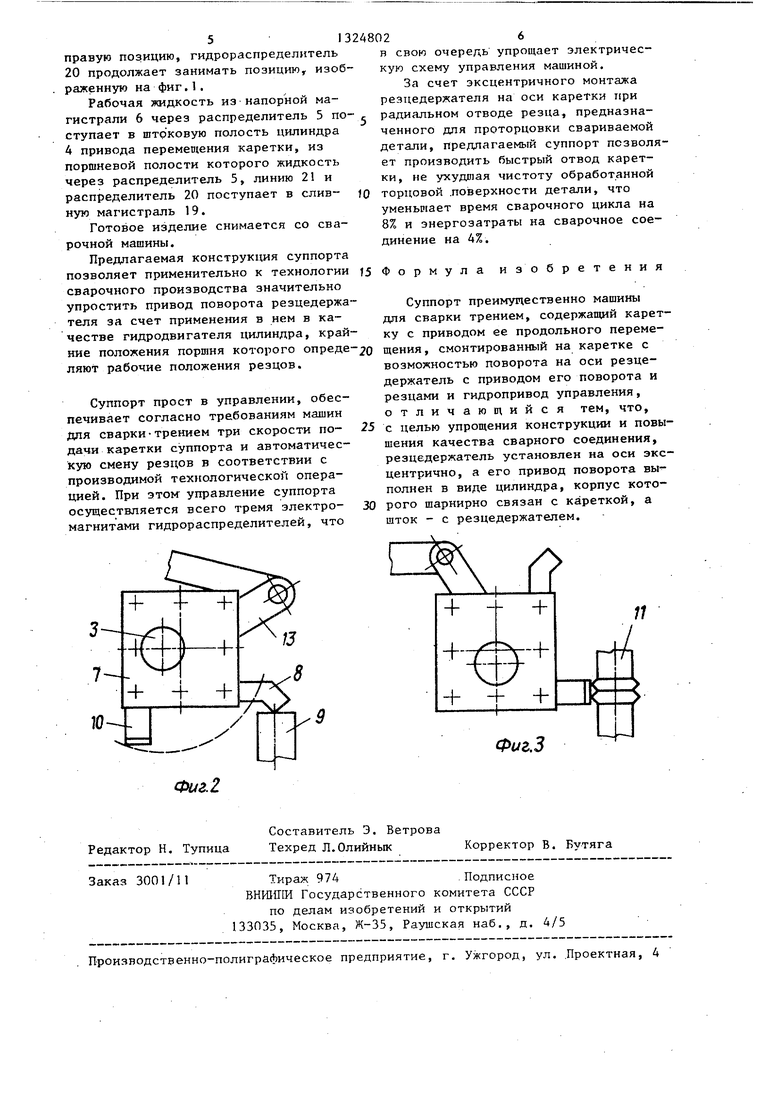

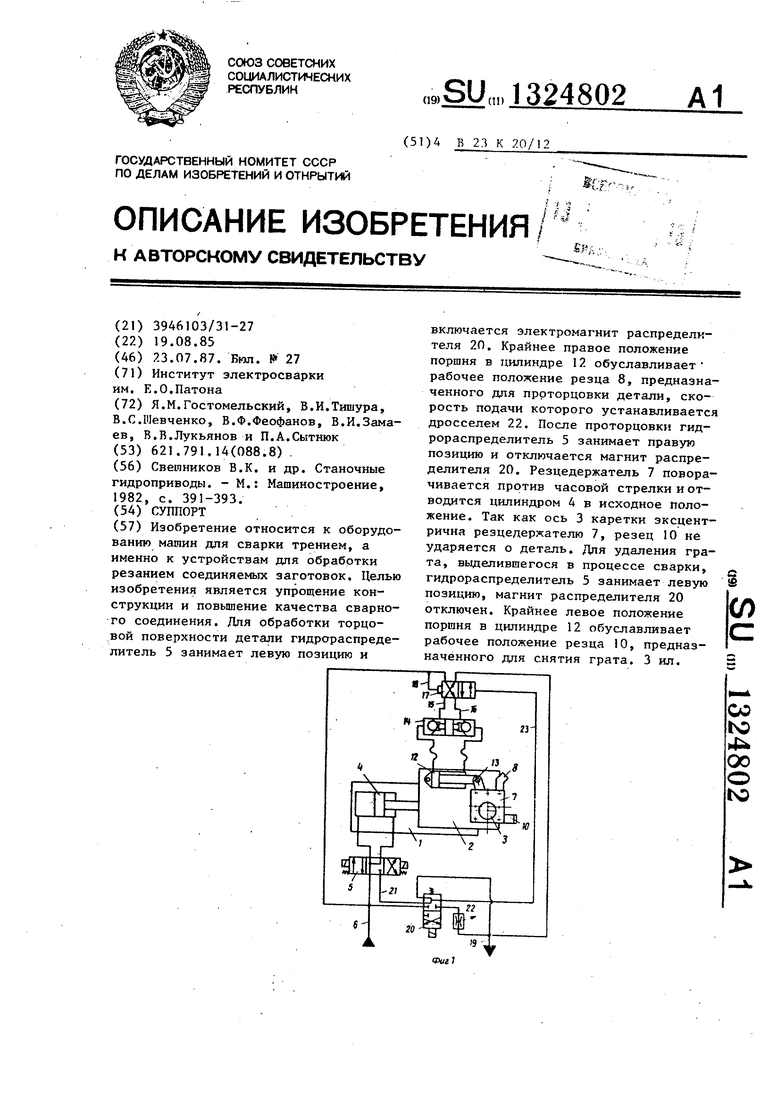

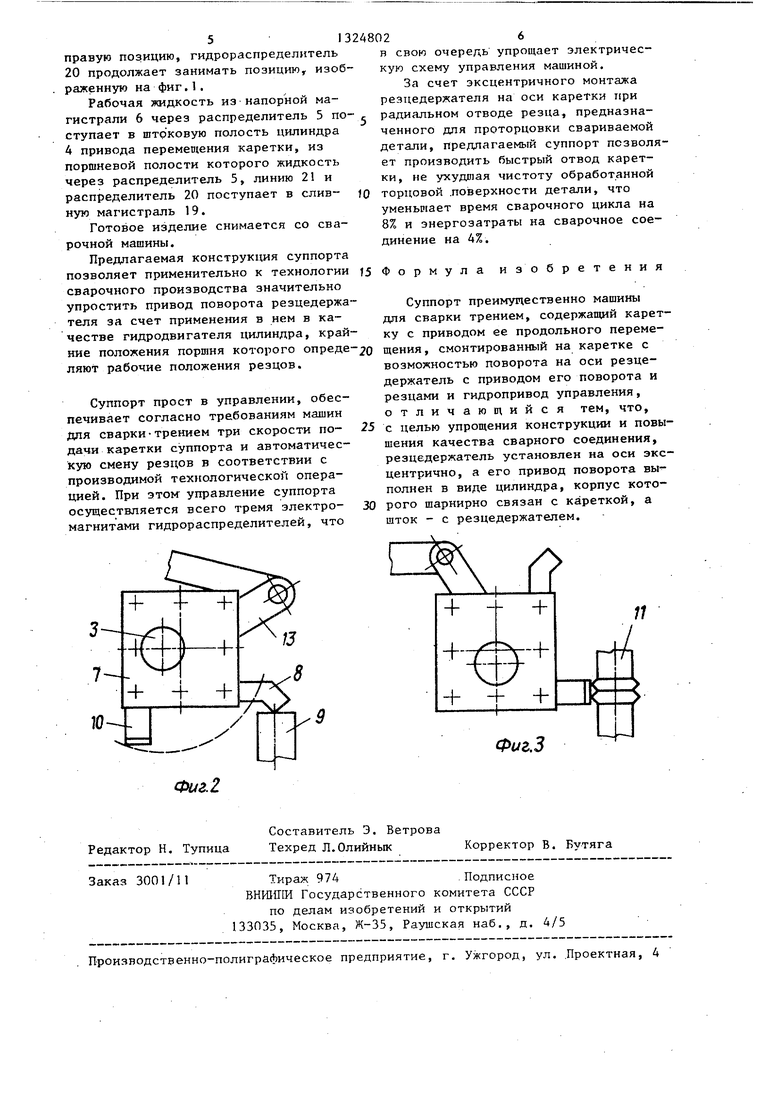

На фиг.1 изображен суппорт машины для сварки трением с гидроприводом его исполнительных механизмов; на фиг.2 - положение резцедержателя суппорта при проторцовке одной из соединяемых деталей; на фиг.З - то же, при удалении грата со сваренного изделия .

Суппорт машины для сварки трением содержит привод поперечного перемещения (не показан), корпус 1, на кс- тором установлена с возможностью поступательного перемещения каретка 2 с осью 3, соединенная с приводным цилиндром 4, полости которого сообщены С выходами гицрораспределителя 5 реверса, один вход которого подключен к напорной м:агистрали 6. На оси 3 каретки 2 эксцентрично смонтирован с возможностью поворота резцедержатель 7 с резцом 8, предцазначеннь1м для проторцовки свариваемой заготовки 9, и с резцом 10, предназначеннь:м для удаления грата со сваренного изделия 11.

Привод поворота резцедержателя 7 выполнен в виде цилиндра 12, шарнир- но связанного с кареткой 2 и рычагом 13 резцедержателя 7, полости которого через двухсторонний гидрозамок 14 по линиям 15 и 16 соединены с выходами гидроуправляемого золотника 17 с неравными площадями торцовых поверхностей, один вход которого и линия 18 управления, подключенная к золотнику 17 со стороны efo меньшей площади торцовой поверхности, соединены с напорной магистралью 6, а второй вход - со сливной магистралью 19.

Суппорт имеет пятилинейный гидрораспределитель 20, один вход которого сообщен с напорной магистралью 6, второй вход - со сливной магистралью 19, а третий - по линии 21 с вторым входом гидрораспределителя 5 реверса. При этом один выход пятилинейного гидрораспределителя 20 подключен к входу дросселя 22, выход которого соединен со сливной магистралью 19, а второй выход - с линией 23 управления, подключенной к гидроуправляемо248022

му золотнику 17 со стороны большей площади его торцовой поверхности.

Суппорт машины для сварки трением работает следующим образом. 5 После завершения вспомогательных операций, связанных с загрузкой свариваемых заготовок в зажимы, для получения качественного соединения при минимальных энергозатратах трущуюся 10 поверхность более твердой заготовки

предварительно обрабатывают с приданием ей необходимой чистоты.

Для этого обрабатываемую деталь вращают в патроне машины для сварки

15 трением, а гидрораспределители 5 и 20 занимают позиции, изображенные, на фиг.1. Цилиндр 4 перемещения каретки через гидрораспределитель 5 реверса дифференциально подключен к на20 порной магистрали 6, совершая быстрый подвод каретки 2 с резцедержателем к детали.

Во избежание удара резца о деталь,

25 а также для получения необходимой

чистоты обработки поверхности в заданный момент подается команда на медленное рабочее перемещение каретки с резцами, при этом гидрораспреде30 литель 5 реверса занимает левую позицию и включается электромагнит пятилинейного гидрораспределителя 20. Рабочая жидкость от напорной магист-. рали 6 через распределитель 5 посту35 пает в поршневую полость цилиндра 4, из итоковой полости которого жидкость через распределитель 5, линию 21, гидрораспределитель 20 и дроссель 22, которым регулируется скорость подачи

40 резца, поступает в сливную магистраль 19. Одновременно масло из напорной магистрали 6 через распределитель 20 по линии 23 управления поступает в торцовую полость золотника 17 со сто45 роны большей площади его торцовой поверхности. За счет разности площадей торцов золотника 17 уснпие, действующее на него справа, происходит усилие, действующее на него слева, и зо50 лотник занимает правую позицию. При переключении гидроуправляемого золотника 17 масло через него из апорной магистрали 6 по линин 15 через гидро- замОк 14 поступает в поршневую по55 лость цилиндра 12, выдвижение штока которого обуславливает Поворот резцедержателя 7 вокруг осн 3 по часовой стрелке. Из штоковой полости -цилиндра 12 жидкость через принудительно

открытый правый обратный клапан гидрозамка 14 по линии 16 через золотник 1 7- поступает в сливную магистраль 19. Крайнее правое положение поршня в корпусе цилиндра 12 соответствует рабочему положению резца 8, предназначенного для проторцовки свариваемой детали.

При дальнейшем медленном перемещении каретки 2 по корпусу 1 резец 8 обрабатывает торец детали 9. Когда режущая кромка резца доходит до оси детали 9, поступает команда на отвод резца 8 и каретки 2 в исходное положение. Для этого гидрораспределитель 5 занимает правую позицию, а гидрораспределитель 20 занимает позицию, изображенную на фиг.1.

Линия 23 управления золотника 17 через распределитель 20 сообщается со сливной магистралью 19 и золотник 17 под действием давления в линии 18 управления, подключенной со стороны меньшей площади его торцовой поверхности, занимает левую позицию (фиг.1) 25 изображенную на фиг.}. При этом ра- Рабочая жидкость из напорной магист- бочая жидкость из напорной магистра- рали 6 через золотник 17, линию 16 ли 6 через распределитель 5, линию и гидрозамок 14 поступает в щтоковую полость цилиндра 12 привода резцедер21 и распределитель 20 поступает в сливную магистраль 19, минуя дросжателя, из поршневой полости которого жидкость через гидрозамок по линии 15 и через золотник 17 поступает в сливную магистраль 19. При втягивании штока цилиндра 12, соединенного с рычагом 13 резцедержателя 7, последний поворачивается против часо- .вой стрелки вокруг оси 3.

Благодаря тому, что ось 3 каретки эксцентрична резцедержателю 7, резец 10, траектория движения режущей кромки которого показана пунктирной линией (фиг.2), :не ударяется о деталь 9. При этом очевидно, что величина эксцентриситета должна быть больше радиуса обрабатываемой заготовки.

Радиальный отвод резца 8, позволяет производить быстрый отвод каретки

j,j рабочего подвода резца 8 для проторцовки детали. Это обусловлено следующими технологическими требованиями. Поскольку неостывший вьщелившийся грат находится в пластичном состоя40 НИИ, а также потому, что для увеличения долговечности резца 10 время его взаимодействия с разогретым металлом должно быть по возможности минимальным, скорость рабочей подачи резца

45 10 должна быть по возмоуоности больше, чем скорость рабочей подачи резца 8. Так как при перемещении цилиндра 4 давление в системе в основном обус- словлено силами трения в трущихся 2 при отсутствии контакта между рез- 50 парах суппорта (поршня цилиндра 4 о дом 8 и деталью 9, что обеспечивает его корпус и каретки 2 о напрарляю- необходимую чистоту обработанной по- щие корпуса 1), то для надежной фик- верхности и как следствие качество сации резцедержателя 7 его приводной сварного соединения.цилиндр J2 подключен к золотнику чеОдновременно штоковая полость ци- 55 Р двухсторонний гидрозамок 14. линдра 4 через распределитель 5 сое- После удаления грата с изделия 1I диняется с напорной магистралью 6, а поступает команда на. отвод каретки 2 поршневая - с линией 21, подключен- в исходное положение. Для этого гид- ной через распределитель 20 к слив- рораспределитель 5 реверса занимает

O

ной магистрали 19. Цилиндр 4 отводит каретку 2 в исходное положение.

После сведения соединяемых заготовок и их сварки необходимо удалить выделившийся в процессе сварки грат. Для этого приводом поперечного перемещения суппорта корректируется положение резца 10 относительно стыка сварного изделия 11, гидрораспределитель 5 занимает средшонЗ позицию, а гидрораспределителб 20 продолжает занимать позицию, изображенную на фиг.1.

Крайнее левое положение поршня в 5 корпусе цилиндра 12 соответствует

рабочему положению резца 10, предназначенного для удаления гратд.

Цилиндр 4 через гидрораспределитель 5 дифференциально подключается к напорной магистрали 6 и быстро подводит каретку к изделию. В заданный момент гидрораспределитель 5 занимает левую позицию, гидрораспределитель 20 продолжает занимать позицию.

0

изображенную на фиг.}. При этом ра- бочая жидкость из напорной магистра ли 6 через распределитель 5, линию

21 и распределитель 20 поступает в сливную магистраль 19, минуя дроссель 22.

Таким образом, скорость рабочего подвода резца 10 при удалении грата меньше, чем скорость быстрого подвода каретки 2, но больше, чем скорость

,j рабочего подвода резца 8 для проторцовки детали. Это обусловлено следующими технологическими требованиями. Поскольку неостывший вьщелившийся грат находится в пластичном состоя0 НИИ, а также потому, что для увеличения долговечности резца 10 время его взаимодействия с разогретым металлом должно быть по возможности минимальным, скорость рабочей подачи резца

правую позицию, гидрораспределитель 20 продолжает занимать позицию, изображенную на фиг,1,

Рабочая жидкость из напорной магистрали 6 через распределитель 5 по- ступает в штоковую полость цилиндра А привода перемещения каретки, из поршневой полости которого жидкость через распределитель 5, линию 21 и распределитель 20 поступает в слив- ную магистраль 19.

Готовое изделие снимается со сварочной машины.

Предлагаемая конструкция суппорта позволяет применительно к технологии сварочного производства значительно упростить привод поворота резцедержателя за счет применения в нем в качестве гидродвигателя цилиндра, крайние положения порпшя которого определяют рабочие положения резцов.

Суппорт прост в управлении, обеспечивает согласно требованиям машин для сварки-трением три скорости подачи каретки суппорта и автоматическую смену резцов в соответствии с производимой технологической операцией. При эток управление суппорта осуществляется всего тремя электромагнитами гидрораспределителей, что

в свою очередь упрощает электрическую схему управления машиной.

За счет эксцентричного монтажа резцедержателя на оси каретки при радиальном отводе резца, предназначенного для проторцовки свариваемой детали, предлагаемый суппорт позволяет производить быстрый отвод каретки, не ухудшая чистоту обработанной торцовой .поверхности детали, что уменьшает время сварочного цикла на 8% и энергозатраты на сварочное соединение на 4%.

Формула изобретения

Суппорт преимущественно машины для сварки трением, содержащий каретку с приводом ее продольного перемещения , смонтированный на каретке с возможностью поворота на оси резцедержатель с приводом его поворота и резцами и гидропривод управления, отличающийся тем, что,

с целью упрощения конструкции и повышения качества сварного соединения, резцедержатель установлен на оси эксцентрично, а его привод поворота вы- полнен в виде цилиндра, корпус которого шарнирно связан с кареткой, а щток - с резцедержателем.

ФигЗ

Фиг.2

Редактор Н. Тупица

Составитель Э. Ветрова

Техред Л.Олийнык Корректор В. Бутяга

Заказ 3001/11

Тираж 974.Подписное

ВНИНПИ Государственного комитета СССР

по делам изобретений и открытий 133035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. .Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Пневмогидравлический привод машины для сварки трением | 1986 |

|

SU1333510A1 |

| Устройство для регулирования давления при сварке трением | 1985 |

|

SU1301613A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| Гидравлическая система рулевого управления транспортного средства | 1982 |

|

SU1134451A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| Машина для сварки трением | 1988 |

|

SU1637982A1 |

| Гидропривод машины для сварки трением | 1985 |

|

SU1227389A1 |

| Устройство для вибрационного точения | 1981 |

|

SU982850A1 |

Изобретение относится к оборудованию машин для сварки трением, а именно к устройствам для обработки резанием соединяемых заготовок. Целью изобретения является упрощение конструкции и повьшение качества сварного соединения. Для обработки торцовой поверхности детали гидрораспределитель 5 занимает левую позицию и включается электромагнит распределителя 2П, Крайнее правое положение поршня в цилиндре 12 обуславливает рабочее положение резца 8, предназначенного дпя пррторцовки детали, скорость подачи которого устанавливается дросселем 22. После проторцовки гидрораспределитель 5 занимает правую позицию и отключается магнит распределителя 20. Резцедержатель 7 поворачивается против часовой стрелки и отводится цилиндром 4 в исходное положение. Так как ось 3 каретки эксцентрична резцедержателю 7, резец 10 не ударяется о деталь. Для удаления грата, выделившегося в процессе сварки, гидрораспределитель 5 занимает левую позицию, магнит распределителя 20 отключен. Крайнее левое положение поршня в цилиндре 12 обуславливает рабочее положение резца 10, предназначенного для снятия грата. 3 ил. с $ (Л со tsD 4;; оо о ю Фиг 1

| Свешников В.К | |||

| и др | |||

| Станочные гидроприводы | |||

| - М.: Машиностроение, 1982, с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

Авторы

Даты

1987-07-23—Публикация

1985-08-19—Подача