ГО

о ел

этого вход гидрораспределителя 14 по линии 15 подключен между редукционным клапаном 13 и з.олотником 9. Гидропривод снабжен регулируемым дросселем 16 с обратным клапаном, установленным между гидрораспределителем 14 и пневмогидравлическим акку- yлятopoм 17. Перед сварочным циклом аккумулятор 17 заряжен маслом под давлением Pg, на которое .настроен редукционный клапан 13. При сближении заготог ок через золотник 9 в поршневую полость цилиндра 6 жидкость поступает по напорной магистрали 1 1 и

от аккумулятора 17, который к моменту соприкосновения заготовок разряжается до давления Р . При соприкосновении заготовок за счет сжатия газа в пневматической полости аккумулятора 17 нарастает давление нагрева. Время нарастания давления нагрева от Р( до Р регулируется проходом дросселя 16. Дальнейшая фаза нагрева проходит при постоянном давлении Р.. При проковке рабочая среда из напорной магистрали 11 под давлением Р, через золотник 10 поступает в цилиндр 6 привода осевого сжатия. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давления при сварке трением | 1985 |

|

SU1301613A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Гидропривод машины для сварки трением | 1985 |

|

SU1227389A1 |

| Гидроблок управления машины для сварки трением | 1986 |

|

SU1298026A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Машина для сварки трением | 1984 |

|

SU1242321A1 |

| Машина для сварки трением | 1979 |

|

SU812473A1 |

| Суппорт | 1985 |

|

SU1324802A1 |

| Гидропривод машины для сварки трением | 1984 |

|

SU1256899A1 |

| Машина для сварки трением | 1982 |

|

SU1127725A1 |

Изобретение относится к машинам для сварки трением с гидравлическим приводом осадки. Цель изобретения - расширение технологических возможностей машины, повышение ее надежности и экономичности, а также улучшение качества сварного соединения. Для этого вход гидрораспределителя 14 по линии 15 подключен между редукционным клапаном 13 и золотником 9. Гидропривод снабжен регулируемым дросселем 16 с обратным клапаном, установленным между гидрораспределителем 14 и пневмогидравлическим аккумулятором 17. Перед сварочным циклом аккумулятор 17 заряжен маслом под давлением P2, на которое настроен редукционный клапан 13. При сближении заготовок через золотник 9 в поршневую полость цилиндра 6 жидкость поступает на напорной магистрали 11 и от аккумулятора 17, который к моменту соприкосновения заготовок разряжается до давления P1. При соприкосновении заготовок за счет сжатия газа в пневматической полости аккумулятора 17 нарастает давление нагрева. Время нарастания давления нагрева от P1 до P2 регулируется проходом дросселя 16. Дальнейшая фаза нагрева проходит при постоянном давлении P2. При проковке рабочая среда из напорной магистрали 11 под давлением P3 через золотник 10 поступает в цилиндр 6 привода осевого сжатия. 4 ил.

Изобретение относится к оборудованию машин для сварки трением с гидравлическим приводом осадки.

Цель изобретения - расширение технологических возможностей машины, повьпиение ее надежности и экономичности, а также улучшение качества сварного соединения.

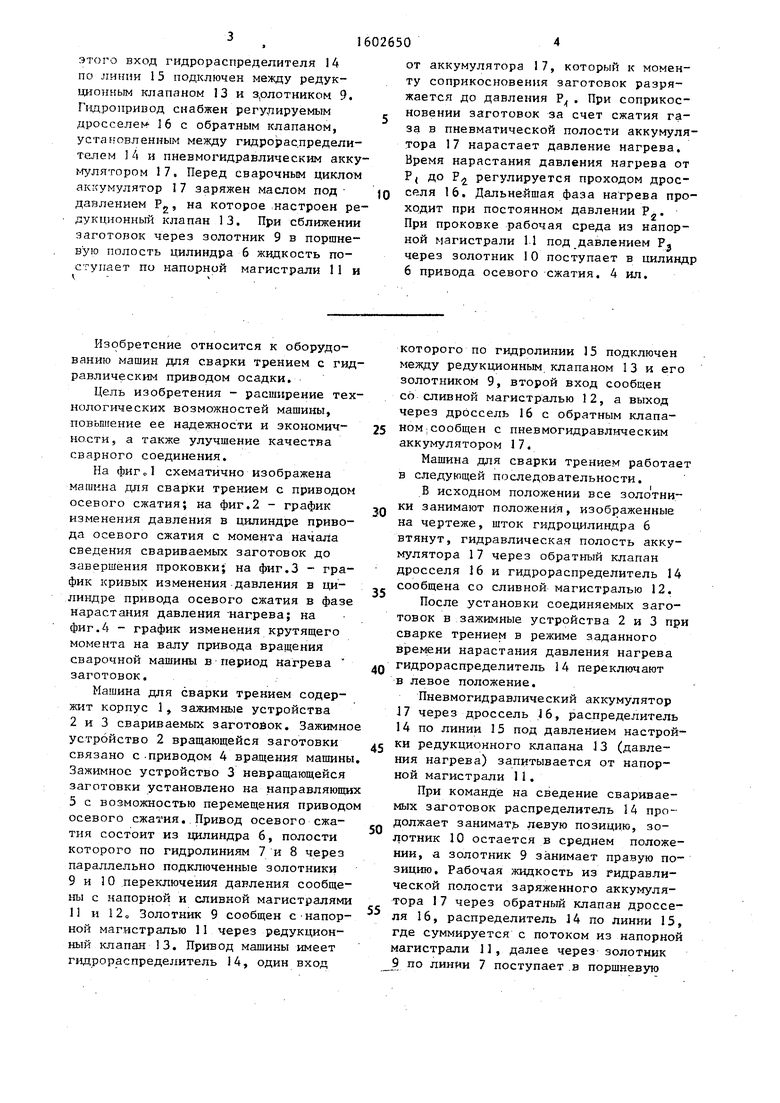

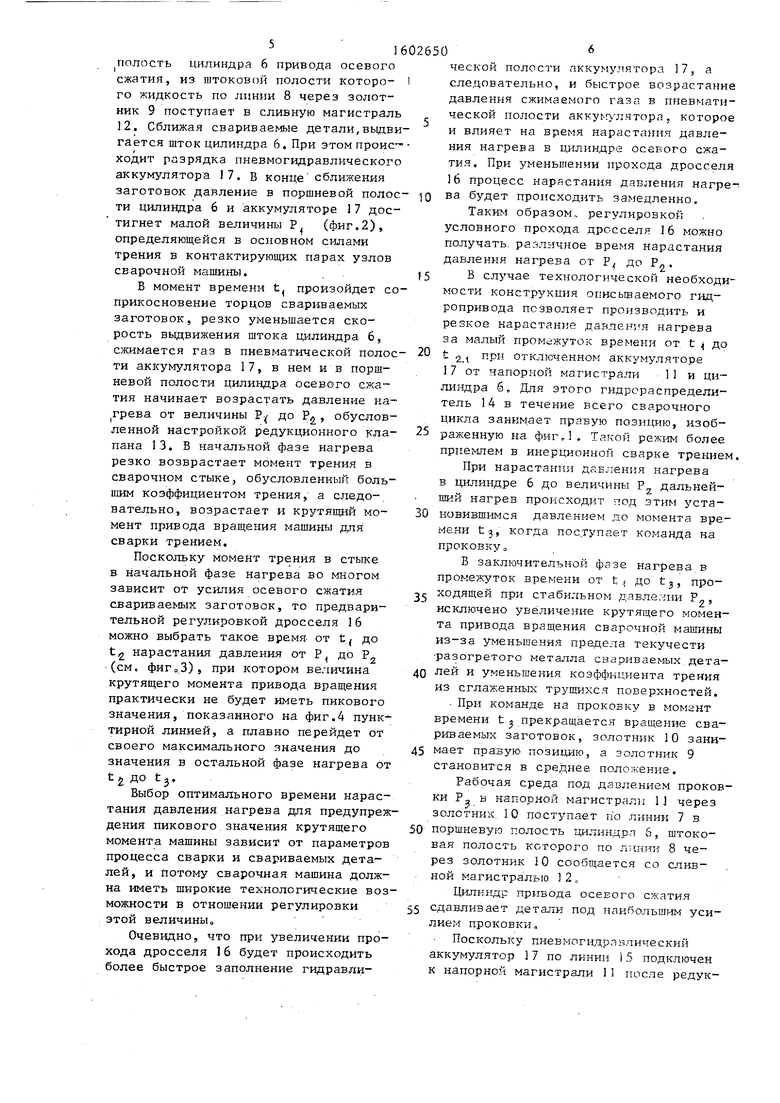

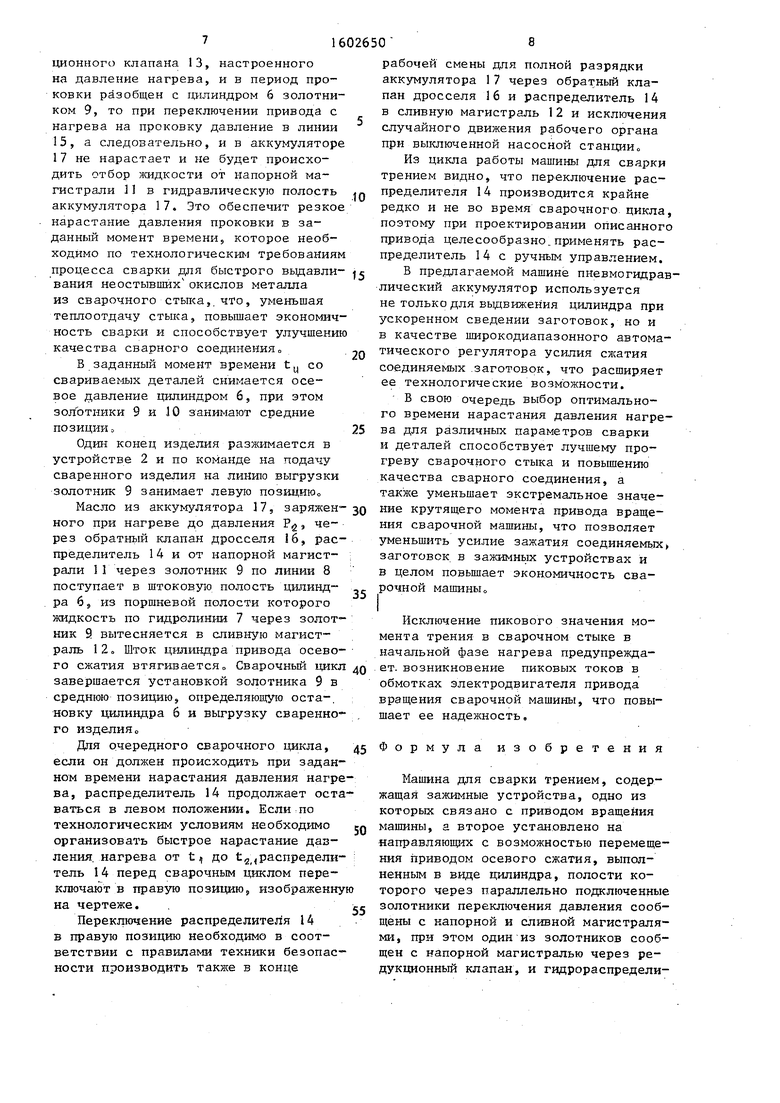

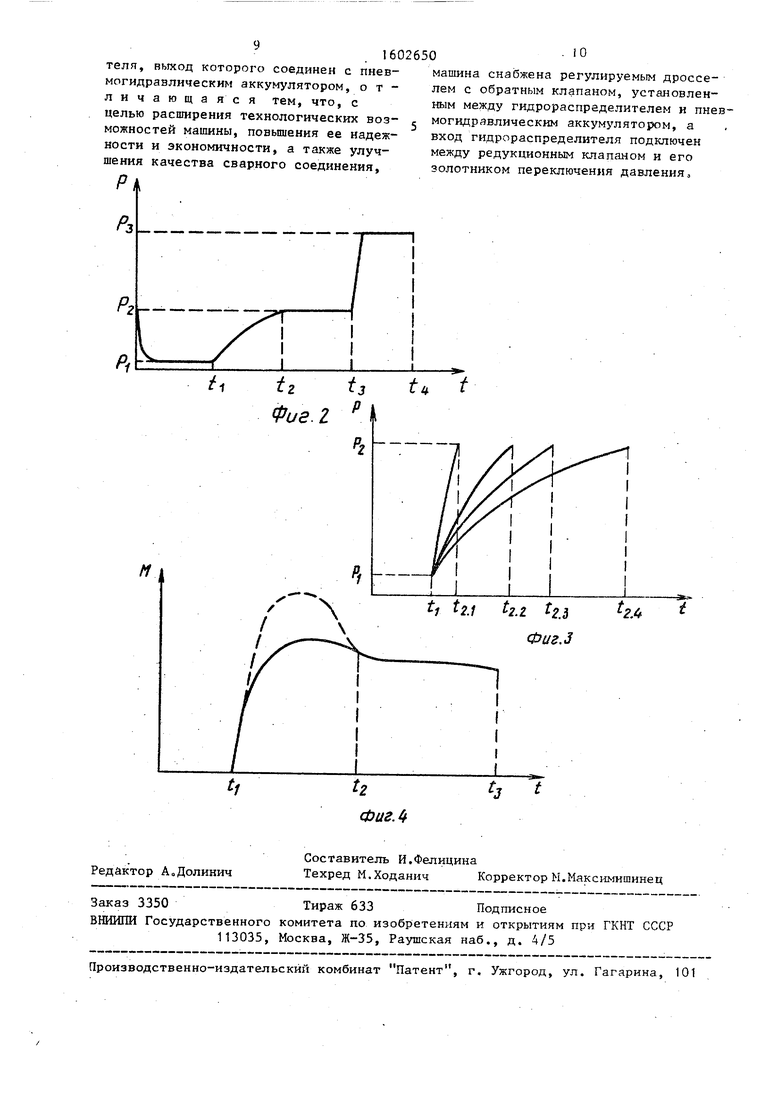

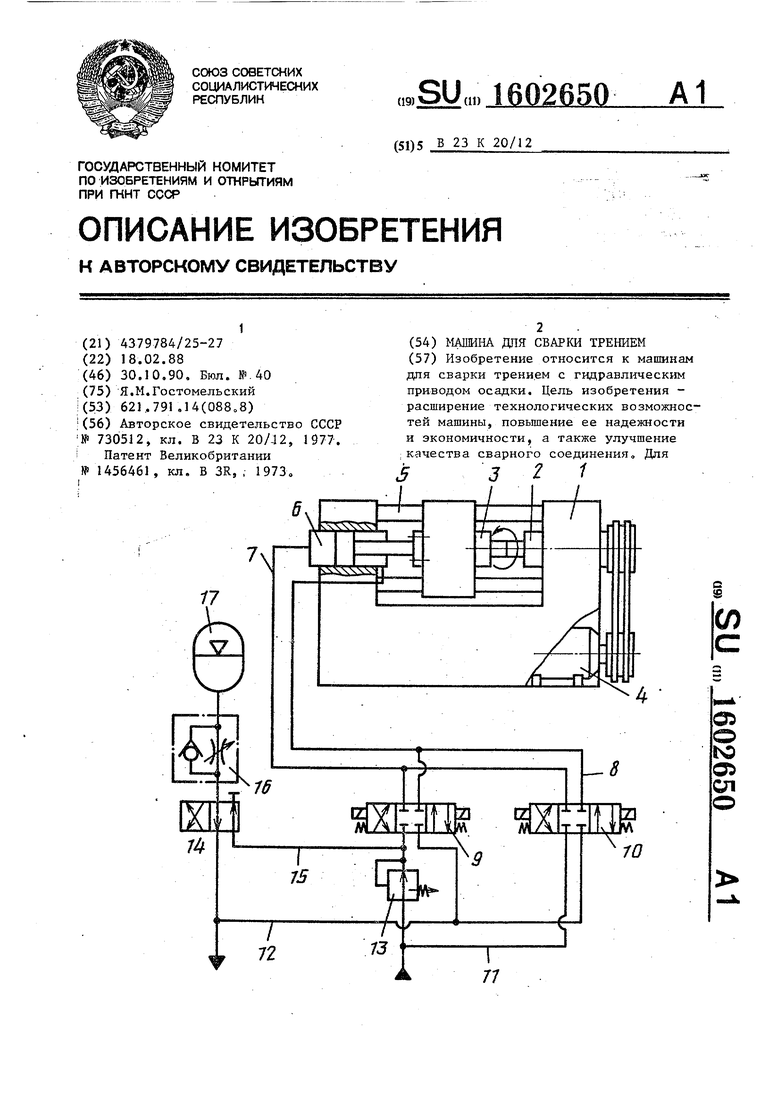

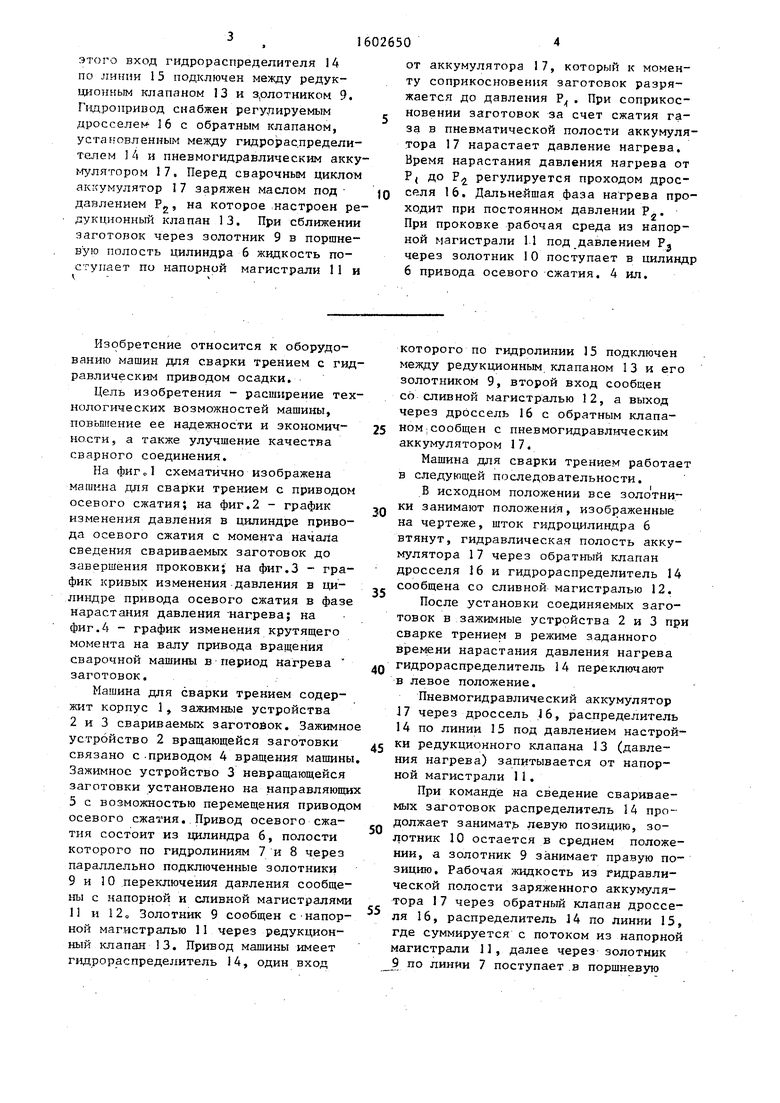

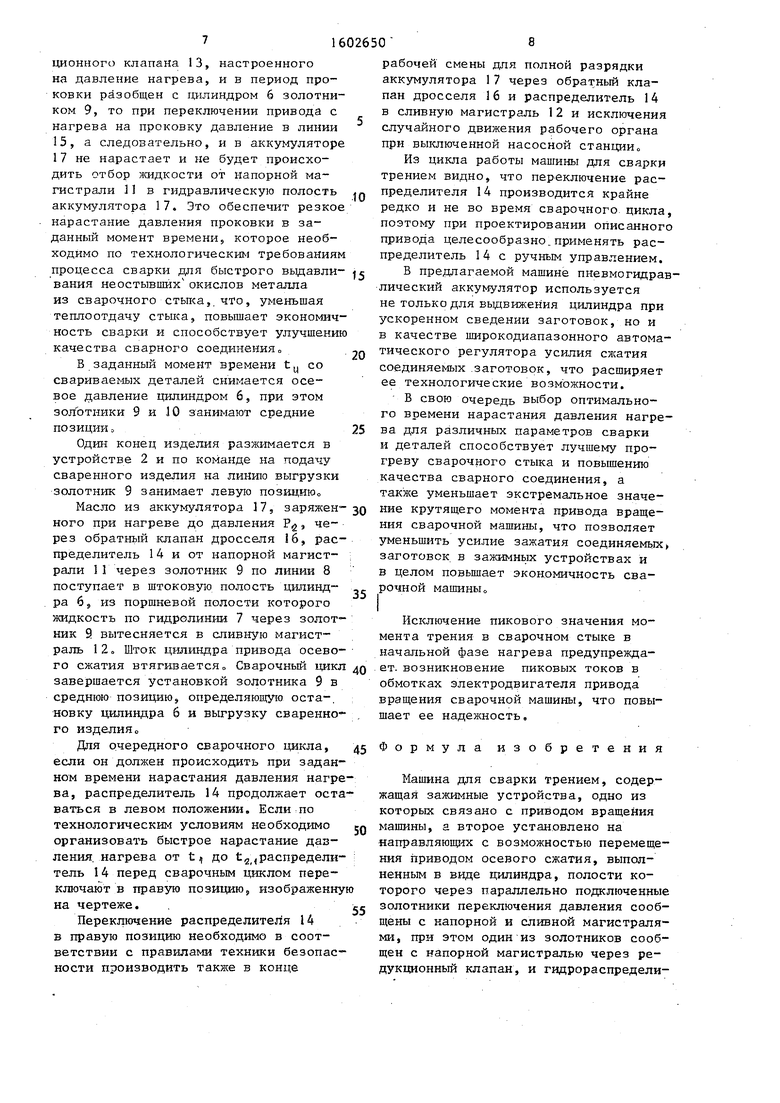

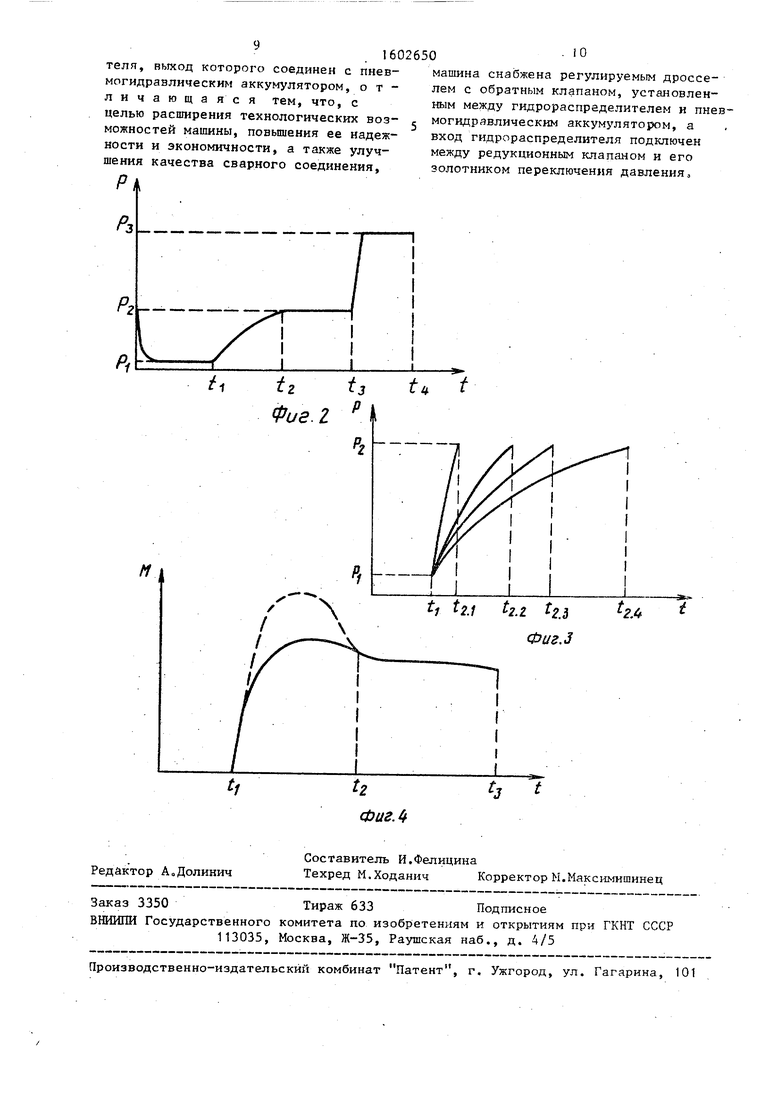

На фиг о схематично изображена машнна для сварки трением с приводом осевого сжатия; на фиг.2 - график изменения давления в цилиндре привода осевого сжатия с момента начал:а сведения свариваемых заготовок до завершения проковки; на фиг.З - график кривых изменения давления в ци- ливдре привода осевого сжатия в фазе нарастания давления -нагрева; на фиг.4 - график изменения крутящего момента на валу привода вращения сварочной машины в период нагрева заготовок.

Машина для сварки трением содержит корпус 1, зажимные устройства 2 и 3 свариваемых заготовок. Зажимно устройство 2 вращающейся заготовки связано с-приводом 4 вращения машины Зажимное устройство 3 невращающейся заготовки установлено на направляющи 5 с возможностью перемещения приводо осевого сжатия. Привод осевого сжатия состоит из цилиндра 6, полости которого по гидролиниям 7 и 8 через параллельно подключенные золотники 9 и 10 переключения давления сообщены с напорной и сливной магистралями 11 и 12„ Золотник 9 сообщен с-напорной магистралью 11 через редукционный клапан 13. Привод машины имеет гидрораспределитель 14, один вход

25

0

5

0

5

0

5

которого по гидролинии 15 подключен между редукционным клапаном 13 и его золотником 9, второй вход сообщен со сливной магистралью 12, а выход через дроссель 16 с обратным клапаном, сообщен с пневмогидравлическим аккумулятором 17.

Машина для сварки трением работает в следующей последовательности.

В исходном положении все золотники занимают положения, изображенные на чертеже, шток гидроцилиндра 6 втянут, гидравлическая полость аккумулятора 17 через обратный клапан дросселя 16 и гидрораспределитель 14 сообщена со сливной магистралью 12.

После установки соединяемых заготовок в зажимные устройства 2 и 3 при сварке трением в режиме заданного времени нарастания давления нагрева гидрораспределитель 14 переключают в левое положение.

Пневмогидравлический аккумулятор 17 через дроссель 16, распределитель 14 по линии 15 под давлением настройки редукционного клапана 13 (давления нагрева) запитывается от напорной магистрали 11.

При команде на сведение свариваемых заготовок распределитель 14 продолжает занимать левую позицию, золотник 10 остается в среднем положении, а золотник 9 занимает правую позицию. Рабочая жидкость из гидравлической полости заряженного аккумулятора 1 7 через обратный клапан дросселя 16, распределитель J4 по линии 15, где суммируется с потоком из напорной магистрали 11, далее через золотник Л ло линии 7 поступает .в поршневую

5

полость цилиндра 6 привода осевого сжатия, из штоковой полости которо- го жидкость по линии 8 через золотник 9 поступает в сливную магистрал 12. Сближая свариваемые детали,выдвгается шток цилиндра 6, При этом проис ходит разрядка пневмогидравлйческог аккумулятора 17. в конце сближения заготовок давление в поршневой полоти цилиндра 6 и аккумуляторе 17 достигнет малой величины Р (фиг.2), определяющейся в основном силами трения в контактирующих парах узлов сварочной машины.

В момент времени t, произойдет сприкосновение торцов свариваемых заготовок, резко уменьшается скорость вьщвижения штока цилиндра 6, сжимается газ в пневматической полости аккумулятора 17, в нем ив поршневой полости цилиндра осевого сжатия начинает возрастать давление на- грева от величины р. до Р , обусловленной настройкой редукционного клапана 13. Б начальной фазе нагрева резко возврастает момент трения в сварочном стыкеJ обусловленный большим коэффициентом трения, а следовательно, возрастает и крутящий момент привода вращения машины ддя сварки трением.

Поскольку момент трения в стыке в начальной фазе нагрева во многом зависит от усилия осевого сжатия свариваемых заготовок, то предварительной регулировкой дросселя 16

ДО Р„

можно выбрать такое время- от t t нарастания давления от Р до (см, фиГоЗ), при котором величина крутящего момента привода вращения практически не будет иметь пикового значения, показанного на фиг.4 пунктирной линией, а плавно перейдет от своего максимального значения до значения в остальной фазе нагрева от t до tj.

Выбор оптимального времени нарастания давления нагрева для предупреждения пикового значения крутящего момента машины зависит от параметров процесса сварки и свариваемых деталей, и потому сварочная машина должна иметь широкие технологические возможности в отношении регулировки этой величиныо

Очевидно, что при увеличении прохода дросселя 1 б будет происходить более быстрое заполнение гидравли1602650

ьи-о с

ос-

чеекой полости следовательно,

15

аккумулятора 17, а и быстрое, возрастание давления сжимаемого газа в пневмати- ческой полости аккуьгулятора, которое и влияет на время нарастания давления нагрева в цилиндре осевого сжатия. При уменьшении прохода дросселя 16 процесс нарастания давления нагре- 10 ва будет происходить замедленно.

Таким образом,, регулировкой условного прохода дросселя J6 можно получать, различное время нарастания давления нагрева от Р до Р,,.

В случае технологической необходимости конструкция описьшаемого Г1ад- ропривода позволяет производить и резкое нарастание давления нагрева за малый промежуток времени от t до t 2л при отключенном аккумуляторе 17 от напорной магистрали 11 и цилиндра б. Для этого гидрораспределитель 14 в течение всего сварочного цикла занимает правую позицию, изображенную на фиг,. Такой режим более приемлем в инерционной сварке трением.

При нарастании давления нагрева в цилиндре 6 до величины Р дальнейший нагрев происходит под этим уста- 30 новившимся давлением до момента времени tj, когда поступает команда на проковку о

В заключительной фазе нагрева в промежуток времени от t ., до tj, про20

25

35 ходящей при стабильном давлении Р

2

исключено увеличение крутящего момента привода вращения сварочной машины из-за уменьшения предела текучести разогретого металла свариваемых дета- 40 лей и уменьшения коэффициента трения из сглаженных трущихся поверхностей.

При команде на проковку в момант времени tj прекращается вращение свариваемых заготовок, золотник 10 зани- 45 мает правую позицию, а золотник 9 становится в среднее, положение.

Рабочая среда под давлением проковки PJ в напорной магистрали 1J через золотник. 10 поступает rio линии 7 в 50 поршневую полость цилиндра 6, штоко- вая полость которого по лтшии 8 через золотник 10 сообщается со спинной магистралью 12,

Цилиндр привода осевого сжатия 55 сдавливает детали под наибольш1-1м усилием проковки

Поскольку пневмогидравлический аккумулятор 17 по линии i 5 подключен к напорной магистрали I1 после редук

ч16

ционного клапана 13, настроенного на давление нагрева, и в период проковки разобщен с цилиндром 6 золотником 9, то при переключении привода с нагрева на проковку давление в линии 15, а следовательно, и в аккумуляторе 17 не нарастает и не будет происходить отбор лоидкости от напорной магистрали Л1 в гидравлическую полость аккумулятора 17. Это обеспечит резкое нарастание давления проковки в заданный момент времени, которое необходимо по технологическим требованиям процесса сварки для быстрого выдавли- вания неостывших окислов металла из сварочного стыка,, что, уменьшая теплоотдачу стыка, повышает экономичность сварки и способствует улучшению качества сварного соединения„

В заданный момент времени ty со CBapHBaef-ibix деталей снимается осевое давление цилиндром б, при этом зол отники 9 и 10 занимают средние позиции

Один конец изделия разжимается в устройстве 2 и по команде на подачу сваренного изделия на линию выгрузки золотник 9 занимает левую позициюо

Масло из аккумулятора 17, заряжен- зо ние крутящего момента привода вращеного при нагреве до давления Pg, через обратный клапан дросселя 16, распределитель 14 и от напорной магистрали 11 через золотник 9 по линии 8 поступает в штоковую полость ципинд- ра 65 из порпшевой полости которого жидкость по гидролинии 7 через золотник 9 вытесняется в сливную магистраль 12 Шток цилиндра привода осево35

ния сварочной машины, что позволяет уменьшить усилие зажатия соединяемых заготовок в зажимных устройствах и в целом повьшгает экономичность сварочной машиныо

I

Исключение пикового значения момента трения в сварочном стыке в начальной фазе нагрева предупреждаго сжатия втягивается о Сварочный цикл Q ет. возникновение пиковых токов в завершается установкой золотника 9 в среднюю позицию, определяющую оста-, новку цилиндра 6 и выгрузку сваренного изделияо

Для очередного сварочного цикла, 45 если он должен происходить при заданном времени нарастания давления нагрева, распределитель 14 продолжает оставаться в левом положении. Если по технологическим условиям необходимо организовать быстрое нарастание давления, нагрева от t до 12, распредели- тель 14 перед сварочным циклом переключают в правую позицию, изображенную на чертеже. ,55

Переключение распределителя 14 в правую позицию необходимо в соответствии с правилами техники безопасности производить также в конце

50

обмотках электродвигателя привода вращения сварочной машины, что пов шает ее надежность,

Формула изобретени

Машина для сварки трением, соде жащая зажимные устройства, одно из которых связано с приводом вращейи машины, а второе установлено на направляюш ге с возможностью переме ния приводом осевого сжатия, выпол ненным в виде цилиндра, полости ко торого через параллельно подключен золотники переключения давления со щены с напорной и сливной магистра ми, при этом один из золотников со щен с напорной магистралью через р дукционный клапан, и гидрораспреде

8

0

г

0

5

рабочей смены для полной разрядки аккумулятора 17 через обратный клапан дросселя 16 и распределитель 14 в сливную магистраль 12 и исключения случайного движения рабочего органа при выключенной насосной станции.

Из цикла работы машины для сварки трением видно, что переключение распределителя 14 производится крайне редко и не во время сварочного цикла, поэтому при проектировании оЦисанного привода целесообразно.применять распределитель 14 с ручным управлением.

В предлагаемой машине пневмогидрав- лический аккумулятор используется не только для вьщвижения цилиндра при ускоренном сведении заготовок, но и в качестве широкодиапазонного автоматического регулятора усилия сжатия соединяемых .заготовок, что расширяет ее технологические возможности.

В свою очередь выбор оптимального времени нарастания давления нагрева для различных цараметров сварки и деталей способствует лучшему прогреву сварочного стыка и повышению качества сварного соединения, а также уменьшает экстремальное значео ние крутящего момента привода враще5

ния сварочной машины, что позволяет уменьшить усилие зажатия соединяемых заготовок в зажимных устройствах и в целом повьшгает экономичность сварочной машиныо

I

Исключение пикового значения момента трения в сварочном стыке в начальной фазе нагрева предупреждает. возникновение пиковых токов в

обмотках электродвигателя привода вращения сварочной машины, что повышает ее надежность,

Формула изобретения

Машина для сварки трением, содержащая зажимные устройства, одно из которых связано с приводом вращейия машины, а второе установлено на направляюш ге с возможностью перемещения приводом осевого сжатия, выполненным в виде цилиндра, полости которого через параллельно подключенные золотники переключения давления сообщены с напорной и сливной магистралями, при этом один из золотников сообщен с напорной магистралью через редукционный клапан, и гидрораспределителя, выход которого соединен с пнев- могидравлическим аккумулятором, отличающаяся тем, что, с целью расширения технологических возможностей машины, повьшения ее надежности и экономичности, а также улучшения качества сварного соединения

Я

160

1

f1

1602650

10

машина снабжена регулируемым дросселем с обратным клапаном, установленным между гидрораспределителем и пнев- могидрявлическим аккумулятором, а вход гидрораспределителя подключен между редукционным клапаном и его золотником переключения давления.

1 2.1 t2.z ffj

Фиг.З

2Л

| Устройство для регулирования давления при сварке трением | 1977 |

|

SU730512A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент Великобритании | |||

Авторы

Даты

1990-10-30—Публикация

1988-02-18—Подача