Изобретение относится к машиностроению, в частности к машинам для сварки тре- нием, и может быть использовано в инструментальной отрасли промышленности.

Цель изобретения - повышение точности соединения свариваемых изделий, долговечности и надежности машины.

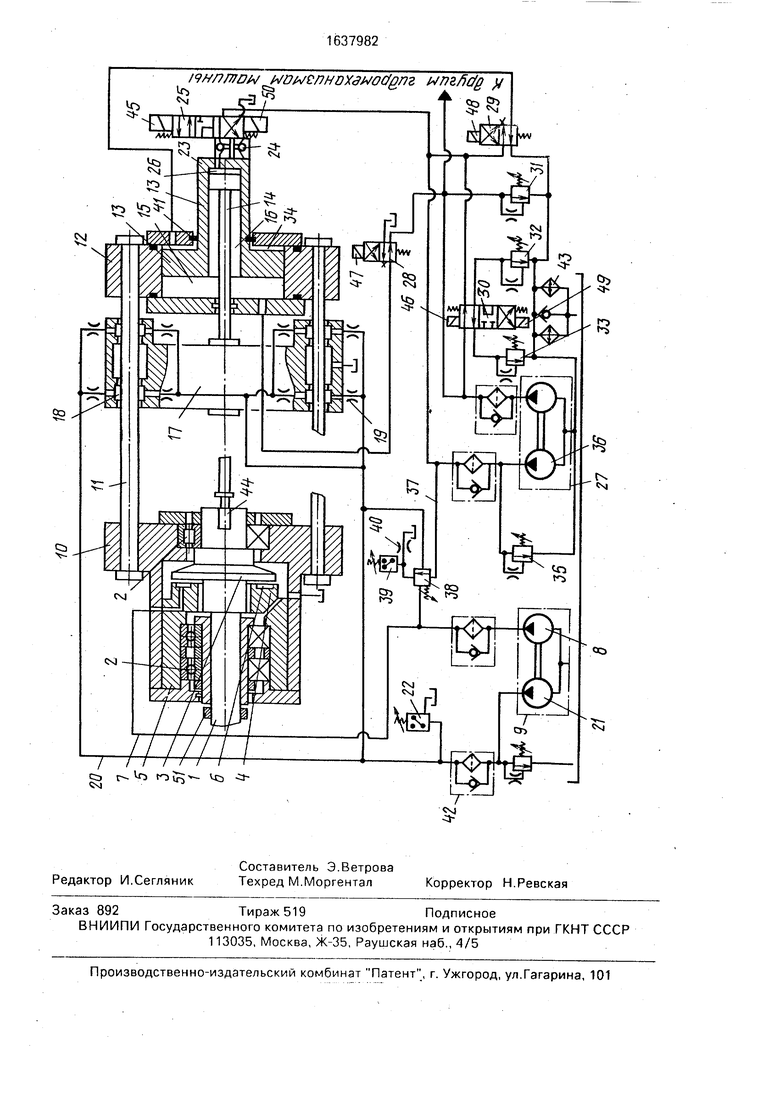

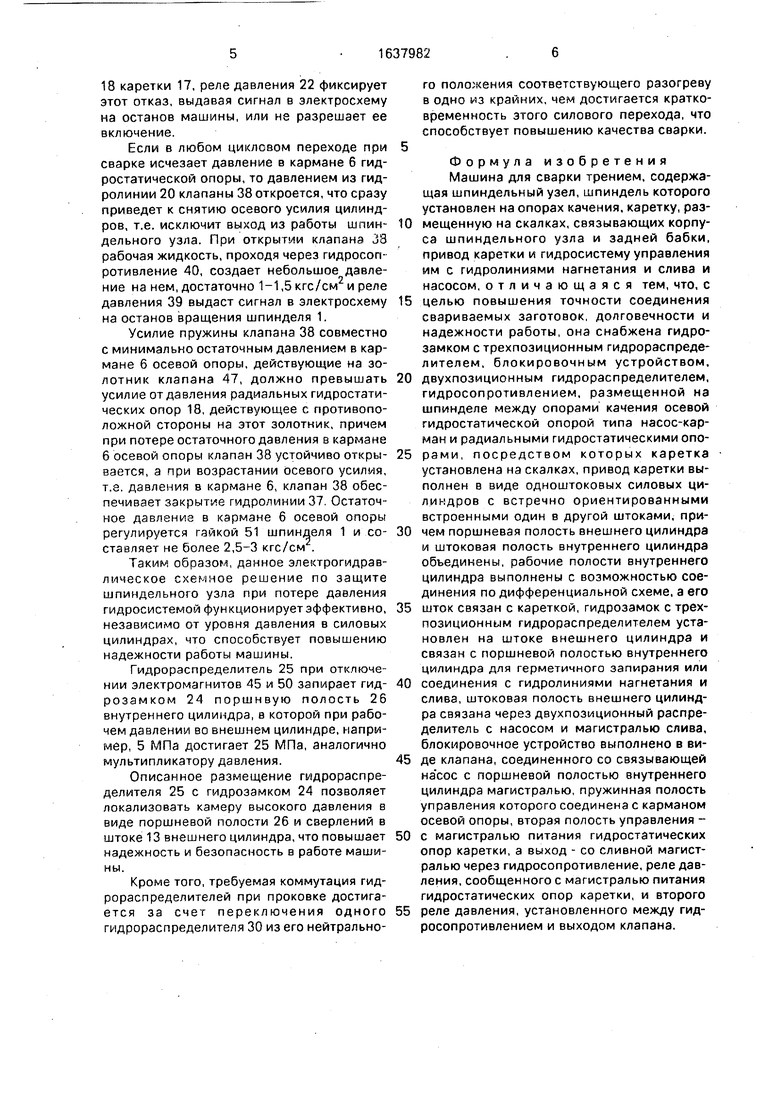

На чертеже изображена гидрокинематическая схема машины в исходном положении механизмов.

Машина для сварки трением содержит шпиндельный узел, шпиндель 1 которого установлен на опорах 2 качения, обладающих высокой радиальной жесткостью.

. Шпиндель 1 жестко связан с диском 3, который совместно с торцовой поверхностью 4 стакана 5 образует осевую гидростатическую опору, несущий карман 6 которой соединен гидролинией 7 с одной из ступеней 8 сдвоенного насоса 9. Стакан 5 размещен в корпусе 10, жестко связанном со станиной (не показана) машины. Корпус 10 посредством двух скалок 11 соединен с корпусом 12 задней бабки машины. В корпусе 12 бабки установлены силовые одноштоко- вые цилиндры осевого усилия, причем один встроен в другой, штоки 13 и 14 этих цилиндров соориентированы навстречу друг другу, а поршневая 15 и штоковая 16 полости

О 00

VI ю

00

ю

внешнего и внутреннего цилиндров объединены между собой, при этом шток 14 внутреннего цилиндра связан с кареткой 17, установленной на скалках 11, радиальные опоры 18 которой выполнены в виде двух пар, гидростатическими с входными гидросопротивлениями 19 и подключены гидролинией 20 к второй ступени 21 упомянутого насоса 9. Гидролиния 20 связана с реле давления 22. На торце 23 штока 13 внешнего цилиндра установлены гидрозамок 24 модульного исполнения с трехпозиционным распределителем 25 с возможностью запирания поршневой полости 26 внутреннего цилиндра, либо связи ее с давлением или сливом гидросистемы.

Другой сдвоенный насос 27 связан через распределители 25, 28, 29, 30 с цилиндрами осевого усилия.

Клапаны давления 31, 32, 33 позволяют в разные переходы процесса сварки независимо настраивать давление сдвоенного насоса 27, связанного со штоковой полостью 34 внешнего цилиндра. Клапан 35 используется как защита от перегрузки. Одна из сту- пеней 36 насоса 27 гидролинией 37 сообщена с клапаном давления 38, пружинная полость управления которого соединена с несущим карманом 6 осевой опоры, другая (противоположная) полость - с входом гидросопротивлений 19 радиальных опор 18 скалок 11. Слив клапана 38 подключен к реле давления 39 (низкого давления 1,5-2 кгс/см ) и через гидросопротивление 40 связан с баком (в качестве гидросопротивления может быть использован участок сливной гидролинии).

Гидросистема обеспечивает под постоянным давлением рабочей жидкостью и другие гидромеханизмы машины, независимо от давления ступени 36 насоса 27.

Герметичность подвижных и неподвижных соединений обеспечивается уплотни- тельными элементами 41, фильтрация рабочей жидкости осуществляется фильтрами 42, а охлаждение воздушными радиаторами 43. Позицией 44 обозначены свариваемые детали, позициями 45-50 - электромагниты гидрораспределителей 25,30,28,29. Гайка 51 установлена на шпинделе для регулирования остаточного давления в кармане 6.

Работу машины для сварки трением следует рассмотреть по переходам.

Заготовки 44 устанавливают в цанговые зажимы (не показаны) шпинделя 1 и каретки 17, включают вращение шпинделя 1.

Переход на притирку заготовок 44 (фиг.2).

В начале перехода цилиндры находятся в крайнем правом положении, т.е. исходном (фиг,1). Включают электромагниты 45 и 46 парораспределителей 25 и 30. Рабочая

жидкость от обоих ступеней насоса 27 под давлением, определяемым настройкой клапана 31, устремляется в обе полости внутреннего цилиндра, так как последний включен по дифференциальной схеме, то ка0 ретка 17 ускоренно подводится до соприкосновения заготовок 44, и далее с усилием притирки происходит их взаимодействие, причем осевое усилие определяется площадью штока 14 внутреннего цилиндра и

5 величиной давления клапана 31.

Переход на разогрев заготовок 44 (фиг.З).

По сигналу от реле времени (не показано) электросхемы включаются электромаг0 ниты 47,48 и отключается электромагнит 45, 46. Рабочая жидкость от ступени 36 насоса 27 под давлением, определяемым настройкой клапана 32 и соответствующего усилию прогрева, поступает в полость 34 наружного

5 цилиндра, при этом поршневая полость 26 внутреннего цилиндра заперта гидрозамком 24.

В этом случае усилие разогрева значительно превышает усилие притирки.

0 Далее по второму сигналу от реле времени гидросистема обеспечивает следующий переход.

Переход на проковку заготовок 44 (фиг.4). Для этого одновременно вращение

5 шпинделя 1 прекращается и включается электромагнит 49 гидрораспределителя 30 и давление ступени 36 насоса 27 определяется настройкой клапана 33.

Усилие проковки превышает усилие ра0 зогрева, при этом по третьему сигналу реле времени, определяющего длительность этого перехода, каретка 17 отводится в исходное положение, для этого заготовка 44 в цанге каретки 17 разжимается, электромаг5 ниты 46 и 50 гйдрораспределителей 25 и 30 включены, остальные электромагниты обесточены (фиг.1).

Итак, в процессе сварки заготовок 44, каретка 17 гидростатически взвешена на

0 скалках 11, что исключает вибрацию, повышает точность положения свариваемых заготовок 44, увеличивает срок службы машины, при этом переменное осевое усилие воспринимается гидростатической опо5 рой шпинделя 1, которая обладает большой демпфирующей способностью.

Рассмотрим возможные отказы в работе машины.

Отсутствует давление в гидролинии 20. т.е. в радиальных гидростатических опорах

18 каретки 17, реле давления 22 фиксирует этот отказ, выдавая сигнал в электросхему на останов машины, или не разрешает ее включение.

Если в любом цикловом переходе при сварке исчезает давление в кармане 6 гидростатической опоры, то давлением из гидролинии 20 клапаны 38 откроется, что сразу приведет к снятию осевого усилия цилиндров, т.е. исключит выход из работы шпин- дельного узла. При открытии клапана 33 рабочая жидкость, проходя через гидросопротивление 40, создает небольшое давление на нем, достаточно 1-1,5 кгс/см и реле давления 39 выдаст сигнал в электросхему на останов вращения шпинделя 1.

Усилие пружины клапана 38 совместно с минимально остаточным давлением в кармане 6 осевой опоры, действующие на золотник клапана 47, должно превышать усилие от давления радиальных гидростатических опор 18, действующее с противоположной стороны на этот золотник, причем при потере остаточного давления в кармане б осевой опоры клапан 38 устойчиво откры- вается, а при возрастании осевого усилия, т.е. давления в кармане 6, клапан 38 обеспечивает закрытие гидролинии 37. Остаточное давление в кармане б осевой опоры регулируется гайкой 51 шпинделя 1 и со- ставляет не более 2,5-3 кгс/см .

Таким образом, данное электрогидравлическое схемное решение по защите шпиндельного узла при потере давления гидросистемойфункционируетэффективно, независимо от уровня давления в силовых цилиндрах, что способствует повышению надежности работы машины.

Гидрораспределитель 25 при отключении электромагнитов 45 и 50 запирает гид- розамком 24 поршнвую полость 26 внутреннего цилиндра, в которой при рабочем давлении во внешнем цилиндре, например, 5 МПа достигает 25 МПа, аналогично мультипликатору давления.

Описанное размещение гидрораспределителя 25 с гидрозамком 24 позволяет локализовать камеру высокого давления в виде поршневой полости 26 и сверлений в штоке 13 внешнего цилиндра, что повышает надежность и безопасность в работе машины.

Кроме того, требуемая коммутация гидрораспределителей при проковке достигается за счет переключения одного гидрораспределителя 30 из его нейтрального положения соответствующего разогреву в одно из крайних, чем достигается кратковременность этого силового перехода, что способствует повышению качества сварки.

Формула изобретения Машина для сварки трением, содержащая шпиндельный узел, шпиндель которого установлен на опорах качения, каретку, размещенную на скалках, связывающих корпуса шпиндельного узла и задней бабки, привод каретки и гидросистему управления им с гидролиниями нагнетания и слива и насосом, отличающаяся тем, что, с целью повышения точности соединения свариваемых заготовок, долговечности и надежности работы, она снабжена гидрозамком с трехпоэиционным гидрораспределителем, блокировочным устройством, двухпозиционным гидрораспределителем, гидросопротивлением, размещенной на шпинделе между опорами качения осевой гидростатической опорой типа насос-карман и радиальными гидростатическими опорами, посредством которых каретка установлена на скалках, привод каретки выполнен в виде одноштоковых силовых цилиндров с встречно ориентированными встроенными один в другой штоками, причем поршневая полость внешнего цилиндра и штоковая полость внутреннего цилиндра объединены, рабочие полости внутреннего цилиндра выполнены с возможностью соединения по дифференциальной схеме, а его шток связан с кареткой, гидрозамок с трех- позиционным гидрораспределителем установлен на штоке внешнего цилиндра и связан с поршневой полостью внутреннего цилиндра для герметичного запирания или соединения с гидролиниями нагнетания и слива, штоковая полость внешнего цилиндра связана через двухпозиционный распределитель с насосом и магистралью слива, блокировочное устройство выполнено в виде клапана, соединенного со связывающей на сос с поршневой полостью внутреннего цилиндра магистралью, пружинная полость управления которого соединена с карманом осевой опоры, вторая полость управления - с магистралью питания гидростатических опор каретки, а выход - со сливной магистралью через гидросопротивление, реле давления, сообщенного с магистралью питания гидростатических опор каретки, и второго реле давления, установленного между гидросопротивлением и выходом клапана.

1ЧНЛЛ7ОЫ WDWC/7HDXdHOC/Qm bf/ Z/J0g }/ $. t

C Ui -3- tsl

«vj

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1990 |

|

SU1727968A1 |

| Способ управления одноштоковыми со встречно ориентированными, встроенными один в другой штоками цилиндрами осевого усилия машин для сварки трением | 1988 |

|

SU1706808A1 |

| Гидропривод машины для сварки трением | 1984 |

|

SU1256899A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Пневмогидравлический привод машины для сварки трением | 1986 |

|

SU1333510A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| Гидропривод машины для сварки трением | 1985 |

|

SU1227389A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

Изобретение относится к машиностроению, в частности к машинам для сварки тре- нием, и может быть использовано в инструментальной отрасли промышленности. Цель изобретения - повышение точности соединения свариваемых изделий, долговечности и надежности машины. Шпиндельный узел машины снабжен осевой гидростатической опорой, размещенной между опорами 2 качения, обладающими высокой радиальной жесткостью. Каретка 17 установлена на скалках 11с помощью радиальных гидростатических опор 18, а силовые цилиндры ее перемещения выполнены в виде одноштоковых цилиндров, встроенных один в другой с соориенти- рованными навстречу штоками 13 и 14 и полостями-поршневой 15 внешнего цилиндра и штоковой 16 внутреннего цилиндра, связанными между собой. Гидрораспределитель 25, запирающий поршневую полость 26 внутреннего цилиндра, размещен на штоке 13 внешнего цилиндра, а его рабочие полости 16 и 26 имеют возможность связи в начале сварки по дифференциальной схеме. Машина имеет блокировочное устройство, выполненное в виде клапана 38 давления, включенного в гидролинию, насоса 27, питающего силовые цилиндры, полость управления которого связана с насосом 9 радиальных гидростатических опор 18 ка- ретки 17, а другая, пружинная, -из ступеней насоса 9 обеспечения осевой опоры шпинделя 1. 1 ил.

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 0 |

|

SU267315A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-30—Публикация

1988-01-12—Подача