1П230242

Ичобретенио относится к проьтышлен- ттрисоединен рычаг 17. Ось 1R шарнира стр(л1матери 1лоп, конкретнее кпер(сскастся с вертикальной осью ваоРорудпван ию jyiH обработки плоскихла 3 и перпендикулярна ей. Рычаги 1Д

и 17 связаны тягами 19, присоединенными к ним гаарнирно. Оси 20 и 21 шарниров параллельны оси 18, равноуда.пе- ны от оси пала 3 и расположены друг от друга на расстоянии, равном расстекол, и может быт) использовано на зародах, вырабатывающих мебельное fтекло, в частности зеркала эллипти- .: CKoft, круглой либо комбинированной кринолинейной формы.

Цель изобретения - расширение техСТОЯН1ПО между точками пересечения

нологических возможностей устройства fO осей 18 и 6 с вертикальной осью вала за счет обеспечения иозможности обра- 3. Таким образом, рычаги 14 и 17,

ботки эллипт1гческих стекол с различ- HI.IM коэффициентом сжатия эллипсов и стекол комбинированного контура.

15

тяги 19 и ось вертикального вала 3 образуют первый шарнирньЙ1 четырех- зяенник.

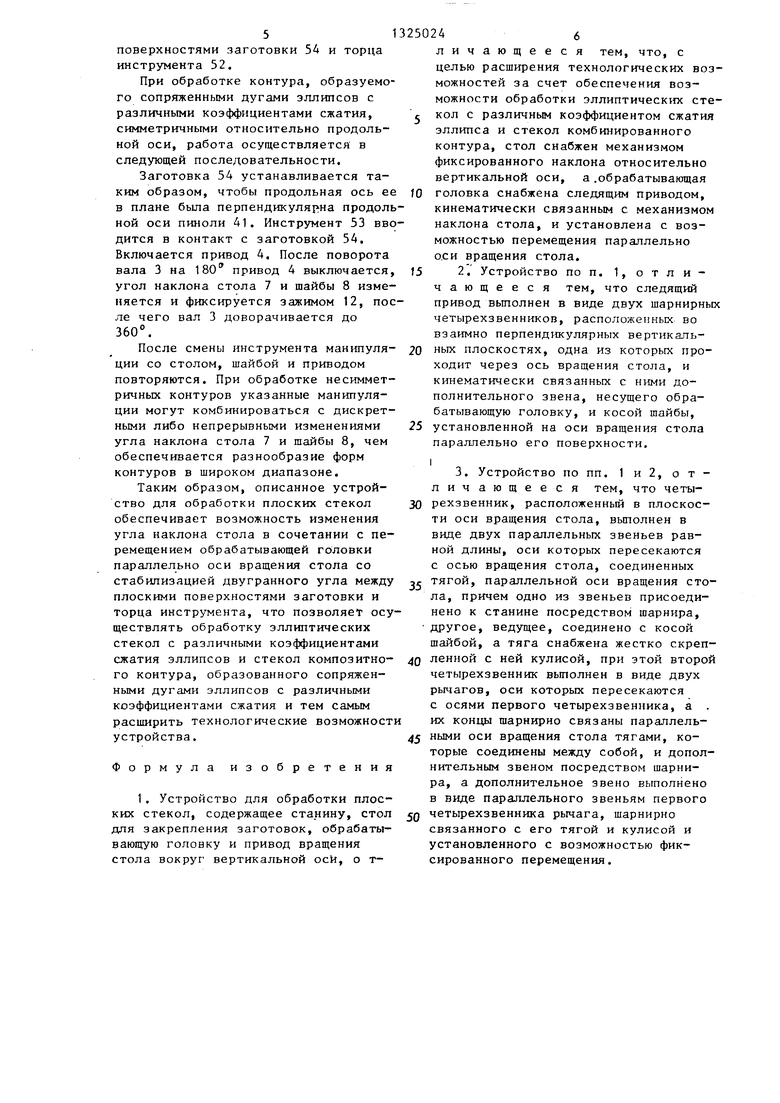

В корпусе 15с возможностью вращения вокруг оси 22 закреплен палец 23, шарнир)1о соединенный с тягами 24. Ось 22 пересекает продольную ось рычага 14 и перпендикулярна ей.

Оси 25 шарниров параллельны друг другу, перпендикулярны оси 22 и пересекаются с ней.

На рычаге 17 с возможностью вращения вокруг его продольной оси усводом 4.

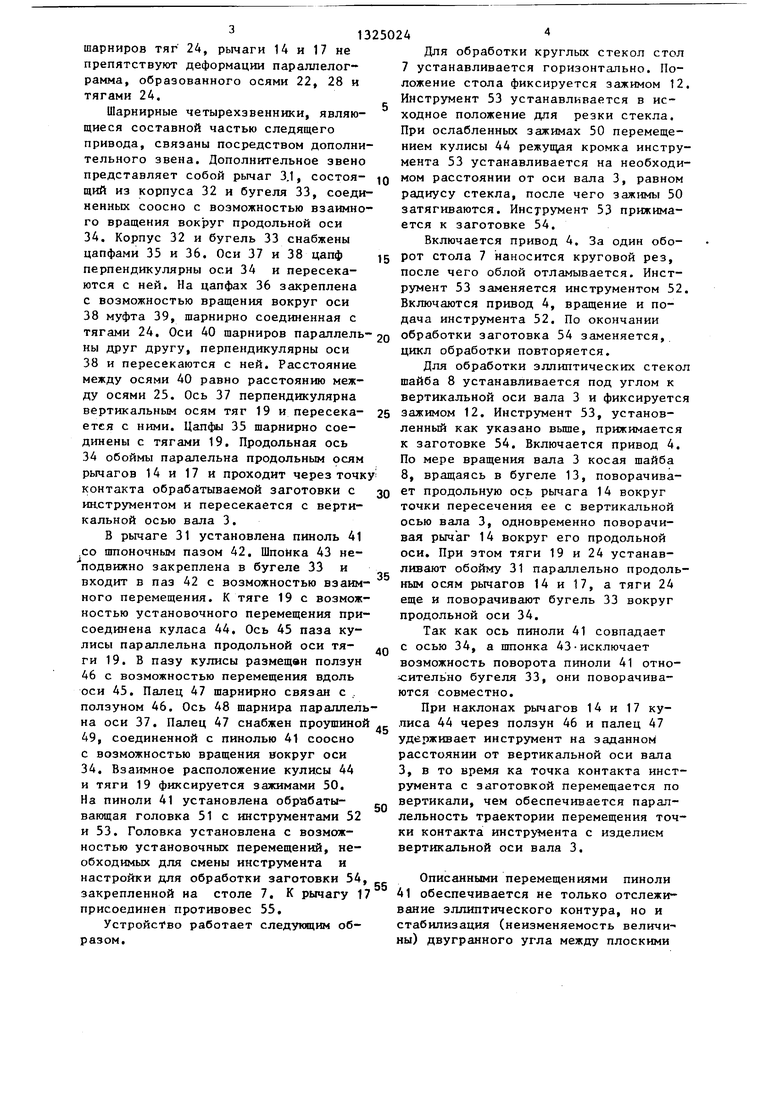

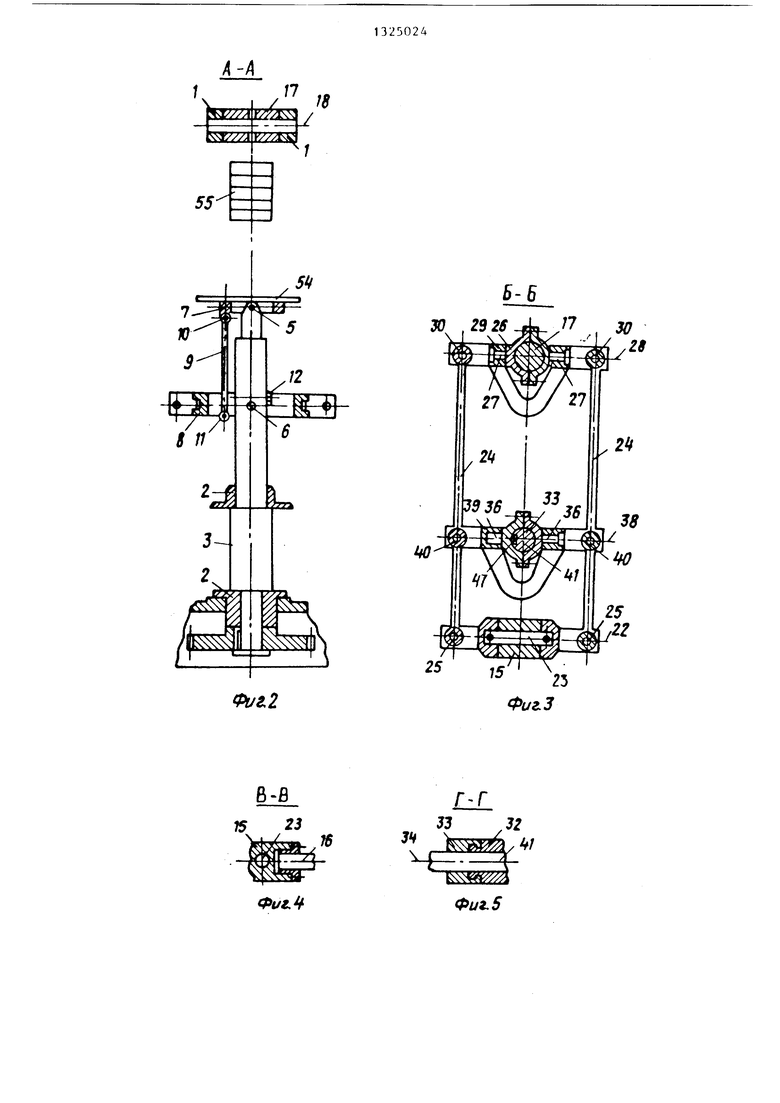

К валу 3 на параллельных горизонНа фиг. 1 представлена схема устройства, общий вид на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 - разрез К-В на фиг. 1; на фиг. 4 - разрез В-В на фиг, 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на 20 фиг. 1i на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - разрез Ж-Ж на

фИ1 . 1 .

Устройство для обработки плоских стекол представляет собой станину 1, 25 тановлен бугель 26 с цапфами 27. Ось fia которой в подшипниках 2 закреплен 28 цапф перпендикулярна продольной вертикальньш вал 3, связанный с при- оси рьпага 17 и пересекаются с ней.

-На цапфах 27 с возможностью вращения вокруг оси 28 закреплена муфта тальньгх осях 5 и 6 присоединены стол ЗО 29, шарнирно соединенная с тягами 24. 7 и шайба 8. Стол снабжен механизмом Оси 30 шарниров параллельны друг дру- фиксированного поворота, выполненно- гу, перпендикулярны оси 28 и пересе- го в виде тяг 9, шарнирно .соединяю- каются с ней. Расстояние между осями 1ЦИХ между собой стол 7 и косую шай- 30 и 22 равно расстоянию между осями бу 8. При этом оси 10 и 11 шарниров эг 20 и 21. Расстояние от оси 28 до оси

21 равно расстоянию от оси 20 до оси 22. Расстояние между осями 25 шарниров равно расстоянию между осями 30. Расстояние между осями шарниров 10 Таким образом, тяги 24, продольные и 11 равно расстоянию между осями 5 40 ° которьк параллельны продольным н 6. Таким образом, стол 7, шайба 8 осям тяг 19 и по длине равны им, не с валом 3 и тягами 9 образуют шарнир- препятствуют возможности деформации иьй параллелограмм. Угол наклона шай- шарнирного параллелограмма, образо- бы 8 к оси вала 3 фиксируется зажимом ванного рычагами 14 и 17, тягами 19 12. Угол наклона стола 7 к оси вала 5 осью вала 3.

3 всегда равен углу наклона к ней же Так как оси 22 и 28 и оси тяг 24 шайбы В. Следящий при13од представля- лежат в одной плоскости, взаимно ет собой два шарнирных четырехэвенни- перпендикулярны и соединены в точках на, расположенных во перпен- пересечения шарнирами, оси которых дикулярных вертикальных плоскостях, Q 25 и 30 перпендикулярны этой плоскос- связанных между собой дополнительным ти, они образуют второй шарнирный увеном, несутцим обрабатываемую голов- четырехзвенник, расположеннь й в ку, и кинематически связанных со еле- плоскости, перпендикулярной плоскости дящям приводом стола.первого четырехзвенника, образованПервьй шарнирньп четьфехзвенник 5 ного рычагами 14 и 17. посредством рлзрезног о бугеля 13 сое- Так как продольные оси рычагов ,11нен с maiifioH 8 и представляет собой 14 и 17 пересекаются с осями 22 и 28, рмчаг 14, состоящий из корпуса 15 и а расстояние между точками пересече- удлинителя 16. К станине 1 шарнирно ния равно расстоянию между осями

расположены параллельно осям 5 и 6 на paiuibK расстояниях от вертикальной (СИ вала 3, пересекающей оси 5 и 6.

СТОЯН1ПО между точками пересечения

тяги 19 и ось вертикального вала 3 образуют первый шарнирньЙ1 четырех- зяенник.

В корпусе 15с возможностью вращения вокруг оси 22 закреплен палец 23, шарнир)1о соединенный с тягами 24 Ось 22 пересекает продольную ось рычага 14 и перпендикулярна ей.

Оси 25 шарниров параллельны друг другу, перпендикулярны оси 22 и пересекаются с ней.

На рычаге 17 с возможностью вращения вокруг его продольной оси установлен бугель 26 с цапфами 27. Ось 28 цапф перпендикулярна продольной оси рьпага 17 и пересекаются с ней.

шарниров тяг 24, рычаги 14 и 17 не препятствуют деформации паралпелог рамма, образованного осями 22, 28 и тягами 24.

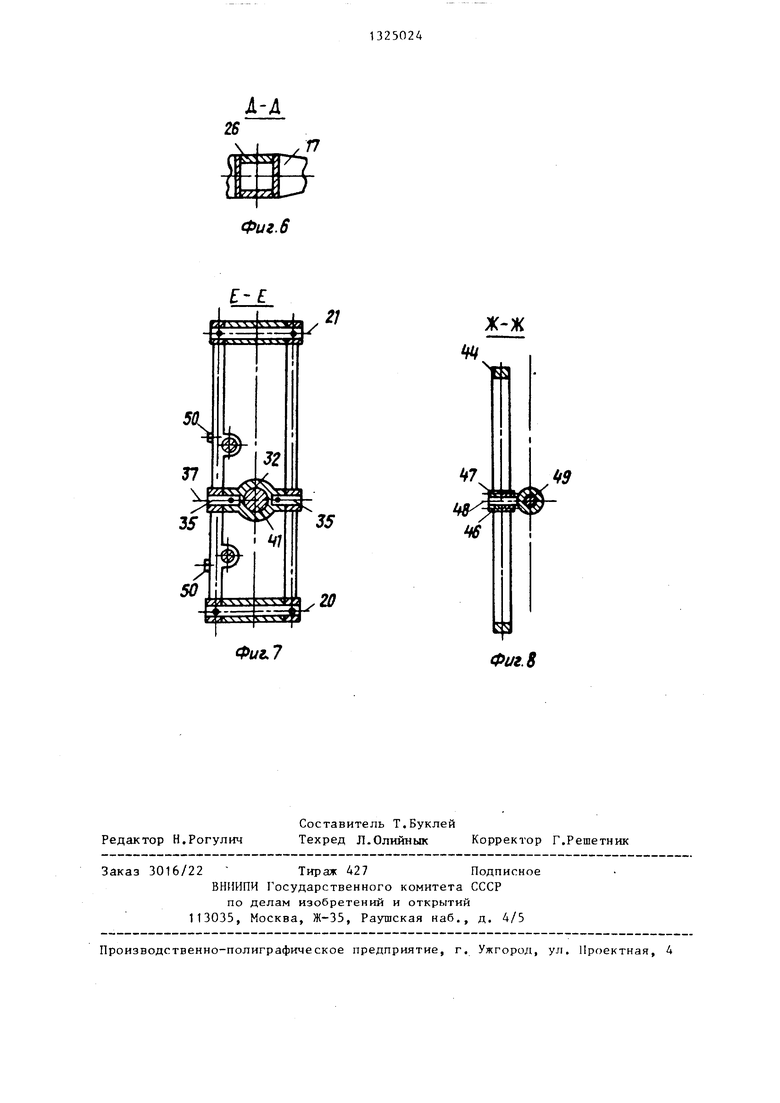

Шарнирные четырехэвенники, являющиеся составной частью следящего привода, связаны посредством дополнительного звена. Дополнительное звено представляет собой рычаг 3.1, состоя- щий из корпуса 32 и бугеля 33, соеди- ненньгх соосно с возможностью взаимного вращения вокруг продольной оси 34. Корпус 32 и бугель 33 снабжены цапфами 35 и 36. Оси 37 и 38 цапф перпендикулярны оси 34 и пересекаются с ней. На цапфах 36 закреплена с возможностью вращения вокруг оси 38 муфта 39, шарнирно соединенная с

тягами 24. Оси 40 шарниров параллель-2о обработки заготовка 54 заменяется, ны друг другу, перпендикулярны оси 38 и пересекаются с ней. Расстояние между осями 40 равно расстоянию между осями 25. Ось 37 перпендикулярна вертикальным осям тяг 19 и пересека- 25 етея с ними. Цап 35 шарнирно соединены с тягами 19. Продольная ось 34 обоймы паралельна продольным осям рычагов 14 и 17 и проходит через точку

цикл обработки повторяется.

Для обработки эллиптических стек шайба 8 устанавливается под углом к вертикальной оси вала 3 и фиксирует зажимом 12. Инструмент 53, установленный как указано вьш1е, прижимаетс к заготовке 54. Включается привод 4 По мере вращения вала 3 косая шайба 8, вращаясь в бугеле 13, поворачива ет продольную ось рьтага 14 вокруг точки пересечения ее с вертикальной осью вала 3, одновременно поворачивая рычаг 14 вокруг его продольной оси. При этом тяги 19 и 24 устанавливают обойму 31 параллельно продол ным осям рычагов 14 и 17, а тяги 24 еще и поворачивают бугель 33 вокруг продольной оси 34.

контакта обрабатываемой заготовки с инструментом и пересекается с вертикальной осью вала 3.

В рычаге 31 установлена пиноль 41 .со шпоночным пазом 42. ШпоНка 43 не- подвижно закреплена в бугеле 33 и входит в паз 42 с возможностью взаимного перемещения. К тяге 19с возможностью установочного перемещения присоединена куласа 44. Ось 45 паза кулисы параллельна продольной оси тяги 19. В пазу кулисы размещен ползун 46 с возможностью перемещения вдоль оси 45. Палец 47 шарнирно связан с . ползуном 46. Ось 48 шарнира параллельна оси 37. Палец 47 снабжен проушиной 49, соединенной с пинолью 41 соосно с возможностью вращения вокруг оси 34. Взаимное расположение кулисы 44 и тяги 19 фиксируется зажимами 50. На пиноли 41 установлена обрабатывающая головка 51 с инструментами 52 и 53. Головка установлена с возможностью установочных перемещений, необходимых для смены инструмента и настройки для обработки заготовки 54, закрепленной на столе 7. К рычагу 1 присоединен противовес 55,

Устройство работает следукнцим образом.

Для обработки круглых стекол стол 7 устанавливается горизонтально. Положение стола фиксируется зажимом 12. Инструмент 53 устанавливается в исходное положение для резки стекла. При ослабленных зажимах 50 перемещением кулисы 44 режущая кромка инструмента 53 устанавливается на необходимом расстоянии от оси вала 3, равном радиусу стекла, после чего зажимы 50 затягиваются. Инструмент 53 прижимается к заготовке 54.

Включается привод 4. За один оборот стола 7 наносится круговой рез, после чего облой отламывается. Инструмент 53 заменяется инструментом 52. Включаются привод 4, вращение и подача инструмента 52. По окончании

о обработки заготовка 54 заменяется, 5

0

5

0

5

0

цикл обработки повторяется.

Для обработки эллиптических стекол шайба 8 устанавливается под углом к вертикальной оси вала 3 и фиксируется зажимом 12. Инструмент 53, установленный как указано вьш1е, прижимается к заготовке 54. Включается привод 4. По мере вращения вала 3 косая шайба 8, вращаясь в бугеле 13, поворачивает продольную ось рьтага 14 вокруг точки пересечения ее с вертикальной осью вала 3, одновременно поворачивая рычаг 14 вокруг его продольной оси. При этом тяги 19 и 24 устанавливают обойму 31 параллельно продольным осям рычагов 14 и 17, а тяги 24 еще и поворачивают бугель 33 вокруг продольной оси 34.

Так как ось пиноли 41 совпадает с осью 34, а шпонка 43-исключает возможность поворота пиноли 41 отно- ;итель но бугеля 33, они поворачиваются совместно.

При наклонах рычагов 14 и 17 кулиса 44 через ползун 46 и палец 47 удерживает инструмент на заданном расстоянии от вертикальной оси вала 3, в то время ка точка контакта инструмента с заготовкой перемещается по вертикали, чем обеспечивается параллельность траектории перемещения точки контакта инструмента с изделием вертикальной оси вала 3.

Описанными перемещениями пиноли 41 обеспечивается не только отслеживание эллиптического контура, но и стабилизация (неизменяемость величины) двугранного угла между плоскими

поверхностями заготовки 54 и торца инструмента 52.

При обработке контура, образуемого сопряженными дугами эллипсов с различными коэффициентами сжатия, симметричными относительно продольной оси, работа осуществляется в следующей последовательности.

Заготовка 54 устанавливается таким образом, чтобы продольная ось ее в плане была перпендикулярна продольной оси пиноли 41. Инструмент 53 вводится в контакт с заготовкой 54. Включается привод 4. После поворота вала 3 на 180 привод 4 выключается, угол наклона стола 7 и шайбы 8 изменяется и фиксируется зажимом 12, после чего вал 3 доворачивается до 360°.

После смены инструмента манипуля- ции со столом, шайбой и приводом повторяются. При обработке несимметричных контуров указанные манипуляции могут комбинироваться с дискретными либо непрерывными изменениями угла наклона стола 7 и шайбы 8, чем обеспечивается разнообразие форм контуров в широком диапазоне.

Таким образом, описанное устройство для обработки плоских стекол обеспечивает возможность изменения угла наклона стола в сочетании с перемещением обрабатывающей головки параллельно оси вращения стола со стабипизацией двугранного угла между плоскими поверхностями заготовки и торца инструмента, что позволяет осуществлять обработку эллиптических стекол с различными коэффициентами сжатия эллипсов и стекол композитно- го контура, образованного сопряженными дугами эллипсов с различными коэффициентами сжатия и тем самым расширить технологические возможност устройства.

Формула изобретения

1. Устройство для обработки плоских стекол, содержащее станину, стол для закрепления заготовок, обрабатывающую головку и привод вращения стола вокруг вертикальной оси, о т-

личающееся тем, что, с целью расширения технологических воможностей за счет обеспечения возможности обработки эллиптических сткол с различным коэффициентом сжатия эллипса и стекол комбинированного контура, стол снабжен механизмом фиксированного наклона относительно вертикальной оси, а .обрабатывающая головка снабжена следящим приводом, кинематически связанным с механизмом наклона стола, и установлена с возможностью перемещения параллельно О.СИ вращения стола.

2. Устройство по п. 1, о т л и - чающееся тем, что следящий привод вьтолнен в виде двух шарнирны четырехзвенников, расположенных во взаимно перпендикулярных вертикальных плоскостях, одна из которых проходит через ось вращения стола, и кинематически связанных с ними дополнительного звена, несущего обрабатывающую головку, и косой шайбы, установленной на оси вращения стола параллельно его поверхности.

I

3. Устройство по пп. 1 и 2, о т лич ающееся тем, что четы- рехзвенник, расположенный в плоскости оси вращения стола, выполнен в виде двух параллельных звеньев равной длины, оси которых пересекаются с осью вращения стола, соединенных тягой, параллельной оси вращения стола, причем одно из звеньев присоединено к станине посредством шарнира, другое, ведущее, соединено с косой шайбой, а тяга снабжена жестко скрепленной с ней кулисой, при этой второ четырехзвенник выполнен в виде двух рычагов, оси которых пересекаются с осями первого четырехзвенника, а их концы шарнирно связаны параллельными оси вращения стола тягами, которые соединены мезкду собой, и дополнительным звеном посредством шарнира, а дополнительное звено выполнено в виде параллельного звеньям первого четырехзвенника рычага, шарнирно связанного с его тягой и кулисой и установленного с возможностью фиксированного перемещения.

ll

77/Л

jL22

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2008203C1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2006 |

|

RU2329943C1 |

| АЭРОГИДРОДИНАМИЧЕСКИЙ ДВИГАТЕЛЬ КАРПУШКИНА | 2006 |

|

RU2320890C1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381985C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

| АКСИАЛЬНЫЙ МЕХАНИЗМ ПОРШНЕВОЙ МАШИНЫ | 2011 |

|

RU2472966C1 |

Изобретение относится к промьпп- ленности стройматериалов. Цель изобретения - расширение технологических возможностей за счет обеспечения возможности обработки эллиптических стекол с разл№4ным коэффициентом эллипса и стекол комбинированного контура. Для обработки круглых стекол стол 7 устанавливают горизонтально. Положения стола фиксируют зажимом. Следящий привод представляет собой два шарнирных четырехзвенника, расположенных во взаимно перпендикулярных вертикальных плоскостях, соединенных между собой дополнительным звеном, несущим обработанную головку, и кинематически связанных со следящим приводом стола. 2 з.п. ф-лы, 8 ил. а (/

5-5

25

Фиг 2

Фиг.3

Фуг,

J5

/

32

/

Фиг. 5

26

/п

Фиг.6

-Е

Фиг. 7

Ж-Ж

Фиг. В

Редактор Н.Рогулнч

Составитель Т.Буклей

Техред Л.ОлийныкКорректор Г.Решетник

Заказ 3016/22 Тираж 427Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Станок для вырезки фигурных стекол | 1959 |

|

SU130646A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Станок для обработки эллиптических стекол | 1980 |

|

SU935485A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-24—Подача