Изобретение относится к металлургии свинца и цинка и может быть использовано при переработке свинцово- цинковых окисленных материалов (евин- цово-цинковых возгонов от вельцевания и фьюмингования промежуточных продуктов, свинцово-цинковых пылей, свинцовых и цинкоиых кеков, аккумуляторного лома и др.).

Целью изобретения является сокращение затрат и уменьшение загрязнения окружающей среды путем оборачивания промывного раствора.

Отмывке от анионов подвергают заводской свинцово-цинковый возон (вельц-оксид), в котором содержались, %: 80д 3,34; С1 0,27; F 0,1, а также свинцовый кек (продукт переработки вельц-оксида), в котором содержалось 20,4% 80. Выбор материалов для отмывки обусловлен тем, что вельц-ок- сид наиболее беден отмываемыми примесями и технологически важные из них С1 и F , а свинцовый кек наиболее богат примесями и технологически важен 50 .

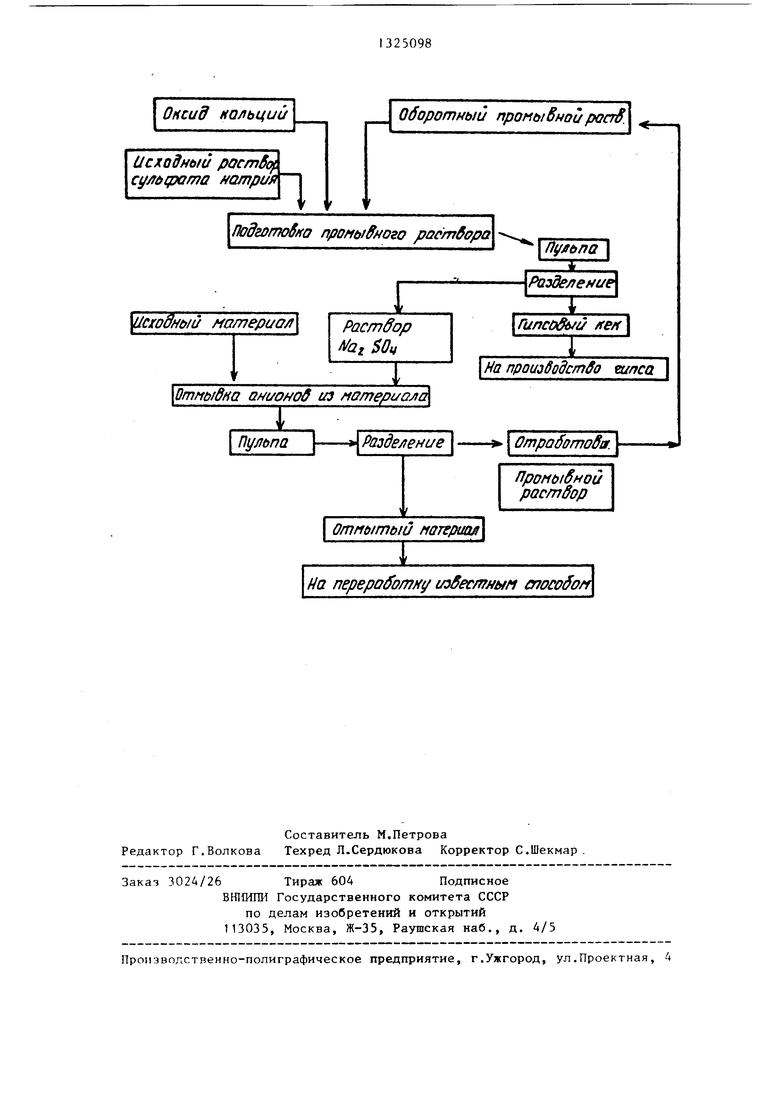

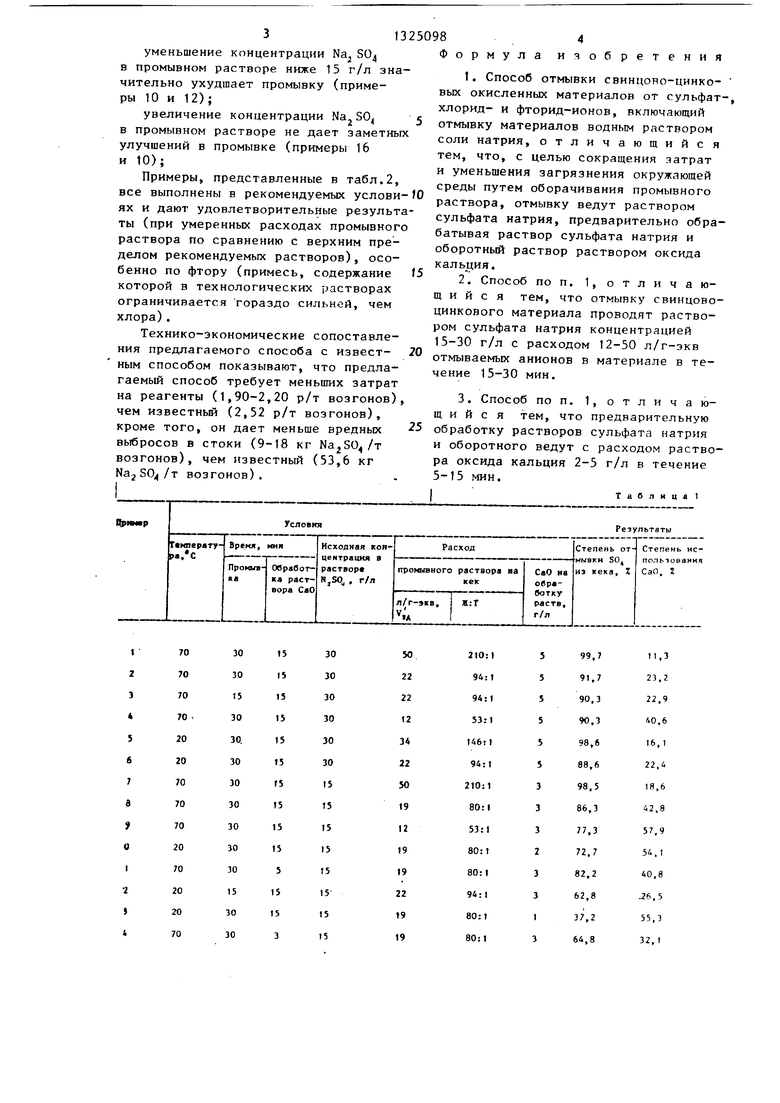

На чертеже приведена схема отмывки.

Пример 1. Исходный раствор Na2S04 , содержащий 30 г /л, обрабатывают при комнатной температуре оксидом (расход 5 г/л, время 15 мин). Отфильтровывают раствор, в котором содержится 3,6 г/л NaOH. Этим раствором при 70 отмывают SO из свинцового кека (Ж:Т 210:1, время 30 мин). Отфильтровывают отработавший промывной раствор. На этом заканчивают предварительный цикл.

Далее начинают рабочий цикл осуществления с:пособа обработки отработавшего npoNfbiBHoro раствора оксидом кальция (5 г/л, 15 мин), Каустифици- рованный раствор отфильтровывают. В нем находят Сц.,5 г/л. Рассчитывают, что степень использования СаО составляет 80,6%. Этим раствором промывают свинцовый кек (70 С, Ж:Т 210:1, 30 мин). Отработавший промывной раствор отфильтровывают. В промытом кеке определяют 50 и рассчитывают степень отмывки 30 99,7%.

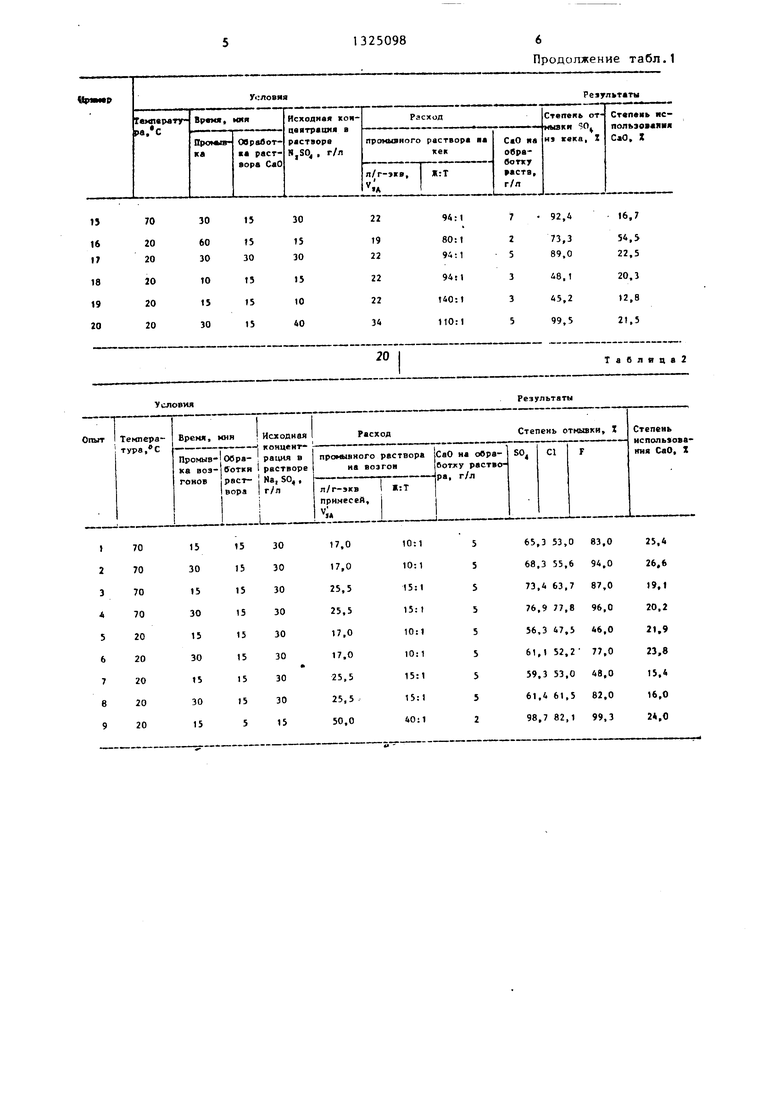

Резул(.таты этого рабочего цикла представлены в табл. 1 (пример 1).

Аналогично выполняются другие примеры, предст-авленные в табл. 1 и 2.

Примеры 1-12 (табл. 1) выполнены в рекомрндуомых условиях и дают удовлетворительные результаты. Примеры 13- 20 выполнены в запредельных условиях и полученные результаты -ши неудовлетворительны, или не лучше полученных в рекомендуемых условиях.

Из сопоставления примеров, выполненных в рекомендуемых условиях, можно сделать выводы:

расход промывного раствора 50 л/ - /г-экв целесообразен при низкой NoSO расход 12 л/г-экв 30 - для высокой С fjg c,Q 30 г/л (в примерах 4,5 и 1 нарастает расход

5 промывного раствора с С (yj г/л, но низкий расход 12 л/л-экв SO дает хорошую степень отмывки, а расход 34 л/г-экв S0 дает практически такой же результат, как и при расходе

ц 50 л/г-экв SOj; в примерах 9, 8 и 7 повышение расхода промывного раствора с С 15 г/л гораздо сильнее увеличивает степень отмывки SO.;

повышение температуры не оказывает

г существенного влияния на каустифика- цию в промывном растворе, но на степень промывки кека при низких С с,о влияет благоприятно (примеры 1 1 и 12) ;

0

5

расход СаО 5 г/л предпочтителен для промывного раствора с С j 30 г/л, а расход 2 г/л - для раствора с С fjg So г/л; уменьшение расхода СаО повышает степень использования оксида кальция.

Примеры, выполненные в запредельных условиях, приводят к выводам:

расход СаО ниже 2 г/л не обеспечивает необходимой каустификации NajSO, 0 и отмывки кека (примеры 13 и 10);

сокращение времени обработки отработавшего промывного раствора оксидом кальция ниже 5 мин значительно . снижает степень отмывки (примеры 14

5 и 11);

повьшение расхода СаО вьш1е 5 г/л не дает существенного улучшения промывки, но значительно снижает степень использования СаО (примеры 15 и 2);

Q увеличение длительности промывки 30 мин не дает существенного улучшения промывки (примеры 16 и 10); увеличение времени обработки отработавшего промывного раствора оксидом

g кальция вьш1е 15 мин не улучшает показателей промывки (примеры 17 и 6); уменьшения времени промывки ниже 15 мин существенно ухудшает промывку (примеры 18 и 12);

уменьшение концентрации Na SO в промывном растворе ниже 15 г/л значительно ухудшает промывку (примеры 10 и 12);

увеличение концентрации в промывном растворе не дает заметных улучшений в промывке (примеры 16 и 10);

Примеры, представленные в табл.2, все выполнены в рекомендуемых условиях и дают удовлетворительные результаты (при умеренных расходах промывного раствора по сравнению с верхним пределом рекомендуемых растворов), особенно по фтору (примесь, содержание которой в технологических растворах ограничивается гораздо сильней, чем хлора).

Технико-экономические сопоставления предлагаемого способа с известным способом показывают, что предлагаемый способ требует меньших затрат на реагенты (1,90-2,20 р/т возгонов) чем известный (2,52 р/т возгонов), кроме того, он дает меньше вредньсх выбросов в стоки (9-18 кг возгонов), чем известный (53,6 кг NajSO /T возгонов).

5

W

50984

Формула изобретения

1. Способ отмывки свинцоро-цинко- вых окисленных материалов от сульфат-, хлорид- и фторид-ионов, включающий отмывку материалов водным раствором соли натрия, отличающийся тем, что, с целью сокращения затрат и уменьшения загрязнения окружающей среды путем оборачивания промывного раствора, отмывку ведут раствором сульфата натрия, предварительно обрабатывая раствор сульфата натрия и оборотный раствор раствором оксида .

2. Способ по п. 1, отличающийся тем, что отмывку свинцово- цинкового материала проводят раствором сульфата натрия концентрацией 15-30 г/л с расходом 12-50 л/г-экв отмываемых анионов в материале в течение 15-30 мин.

f5

20

3. Способ по п. 1, отличающийся тем, что предварительную обработку растворов сульфата натрия и оборотного ведут с расходом раствора оксида кальция 2-5 г/л в течение 5-15 мин.

IТаблица

70

30

t5

30

Продолжение табл.1

22

94:1

92,4

16,7

Онсид кальции

исходный рост5( cy/futpama Mompuf) I

Подготобко промывного расгпбора

JcfodH(ftu материшг

I

« M«iMBHiHBiB i Bi « B HiHHi wi Hi iMa a M« B«BBBB BB«i BM MvavB« a

Omfibi8Ha а/ ионод из матер(ила(

i

Пульпа

OfTifioimbiu мотераещ

i

На nepepoffofnffi/ {лбестным cr oco6off

оборотный прамыбной роств.

бора

nyfftiпа

Разде/гени

/re/f

т

На произбодстбо еу/уга |

Отработоба.

Промыбной расшбор

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ХЛОРА И ФТОРА ИЗ ПЫЛЕВИДНЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ СВИНЦОВО-ЦИНКОВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2316607C1 |

| СПОСОБ УДАЛЕНИЯ ХЛОРА И ФТОРА ИЗ ПЫЛЕВИДНЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2317344C1 |

| Способ удаления хлора из окисленных цинковых продуктов | 1980 |

|

SU899476A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Способ переработки растворов,содержащих сульфат цинка | 1980 |

|

SU888568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА БЕРИЛЛИЯ | 2008 |

|

RU2353582C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2005 |

|

RU2274669C1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1997 |

|

RU2135260C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРТРАНДИТ-ФЕНАКИТ-ФЛЮОРИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2325326C2 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

Изобретение относится к металлургии свинца и цинка и может быть использовано при переработке свинцо- во-цинковых окисленных материалов. Цель изобретения - сокращение затрат и уменьшение загрязнения окружающей среды путем оборачивания промывного раствора. Отмывку свинцово-цннковых окисленных материалов от сульфат-, хлорид- и фторид-ионов ведут раствором сульфата натрия. Перед отмывкой раствор сульфата натрия и оборотный промывной раствор обрабатывают раствором оксида кальция. Отмывку проводят раствором сульфата натрия концентрацией 15-30 г/л с расходом 12- 50 л/г-экв отмываемых анионов в материале в течение 15-30 мин. Расход оксида кальция на предварительную обработку растворов сульфата натрия и оборотного промывного раствора составляет 2-5 г/л, а обработку проводят в течение 5-15 мин. 2 з.п.ф-лы, 1 ил, 2 табл. л со ГС ел со 00

| Авдюков В.И | |||

| и др | |||

| Физико-химия и технология свинца | |||

| Алма-Ата, Наука, 1984, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Ушаков Н.Н | |||

| и др | |||

| Цветные металлы, 1977, № 3, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-23—Публикация

1985-11-29—Подача