Изобретение относится к машиностроению, в частности к получению трубчатых изделий резанием, и может быть использовано при разра,ботке технологических процессов изготовления тонкостенных трубчатых изделий.

Цель изобретения - упрощение из- готрвления тонкостенных трубчатых изделий произвольной пространственной конфигурации.

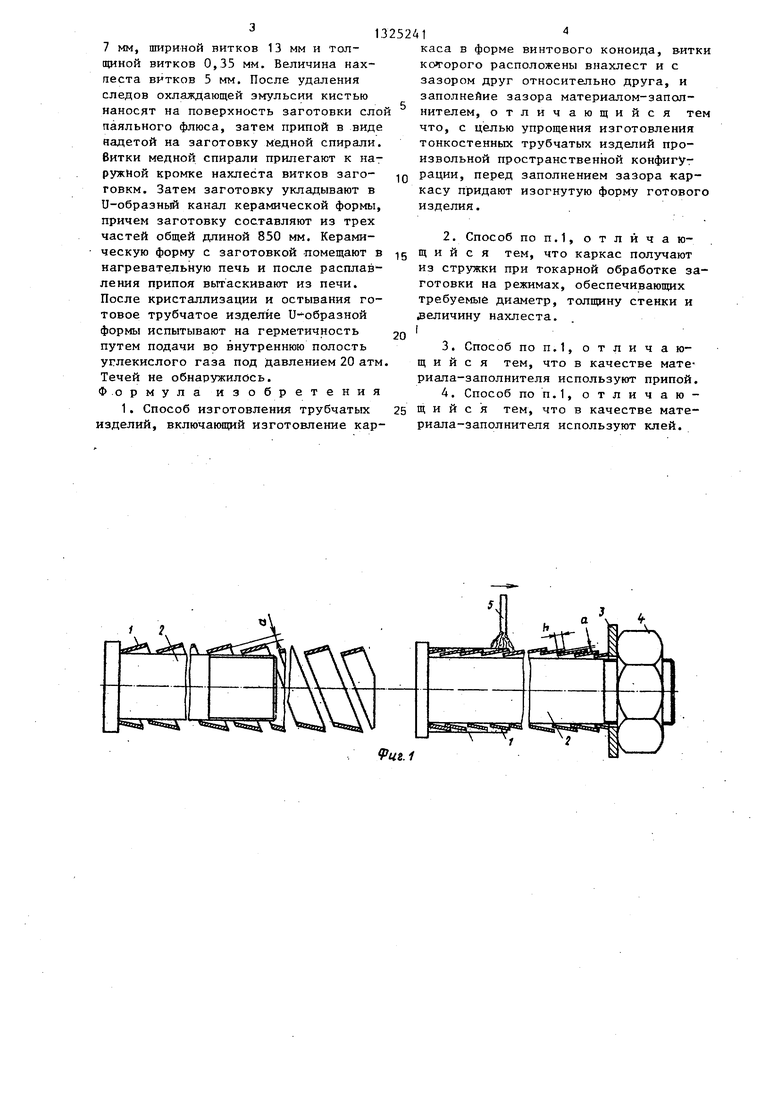

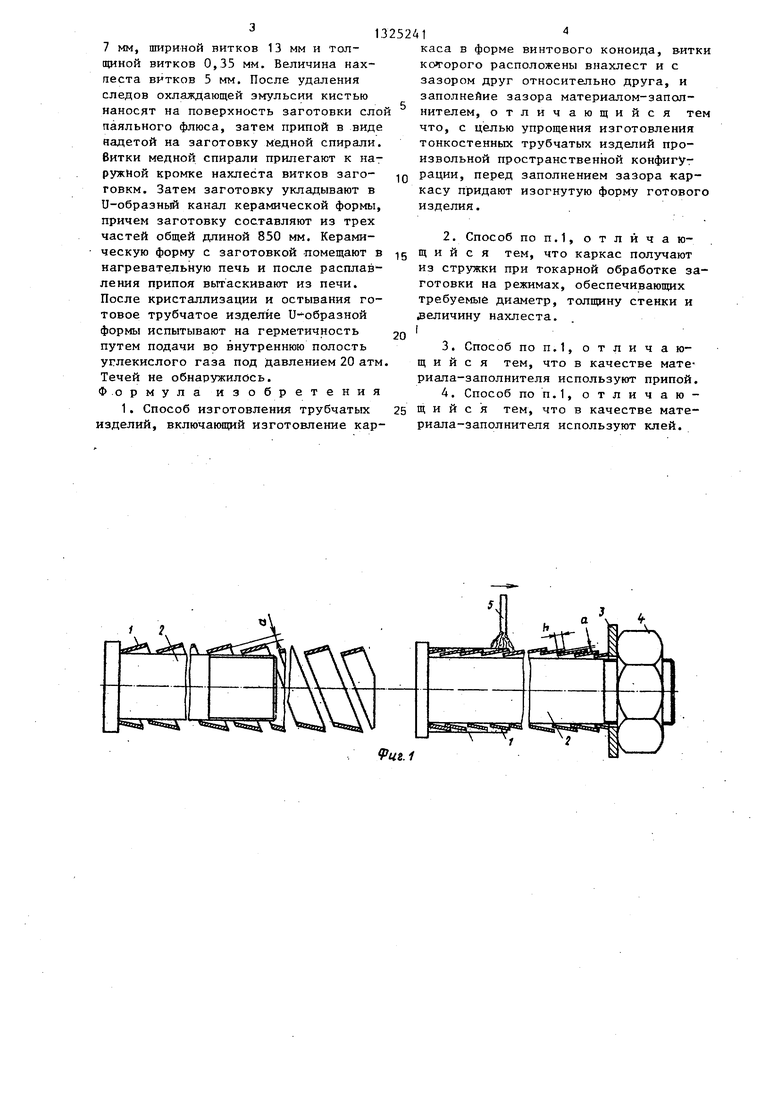

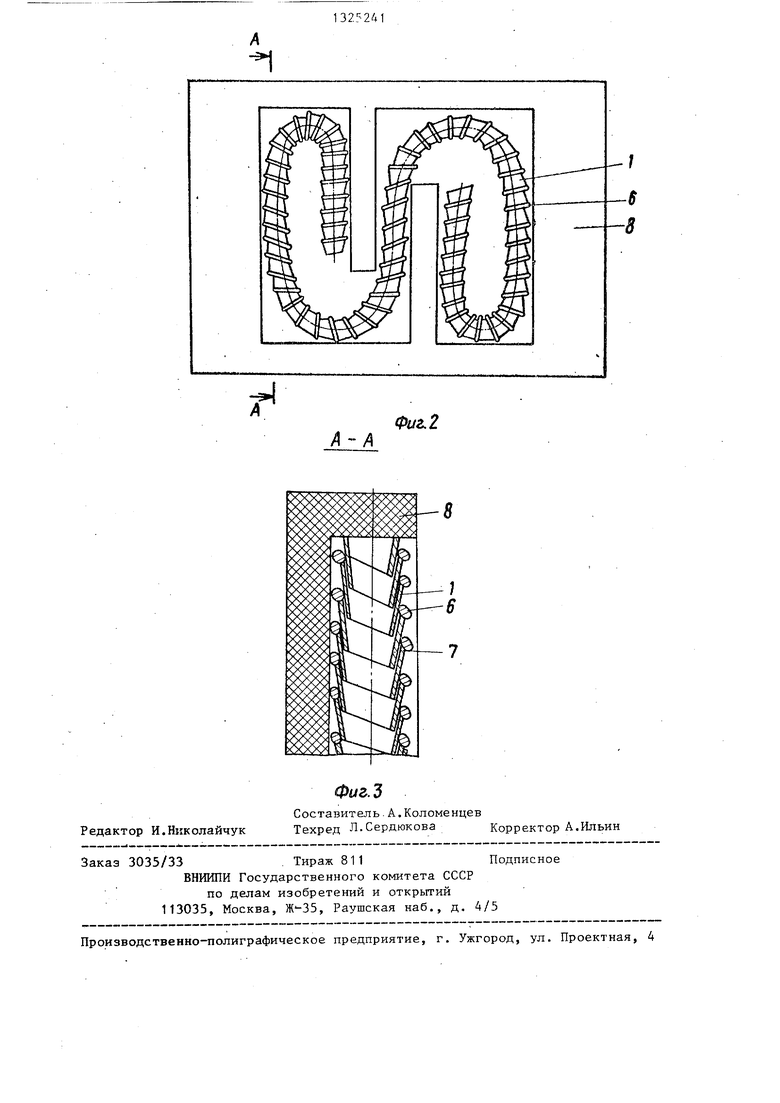

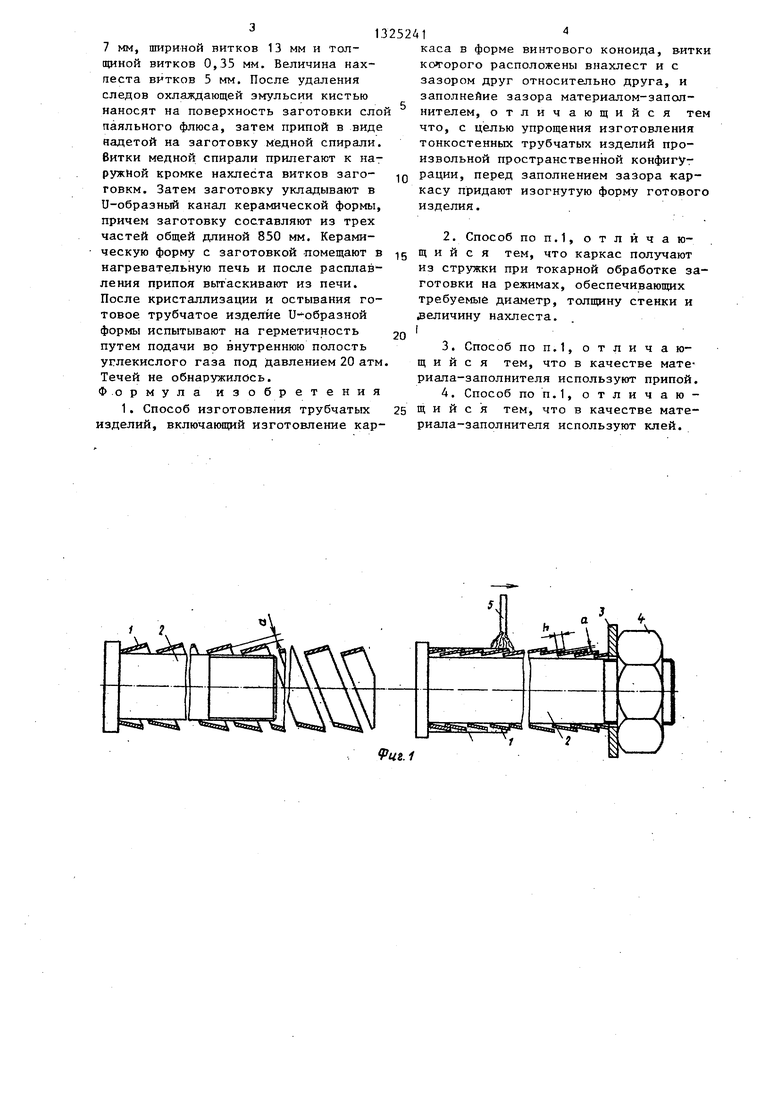

На фиг.1 изображена схема изготовления прямого трубчатого изделия; на фиг.2 - схема изготовления трубчатог изделия сложной конфигурации; на фиг.З - разрез А-А на фиг.2.

Технологический процесс изготовления трубчатых изделий включает сле дуюпще основные операции - получение заготовки в виде винтового коноида необходимых-диаметра, толщиной стенк и нахлеста витков друг на друга, последующее, формирование требуемой конфигурации трубчатого изделия и заполнение зазора между витками материа- лом-заполнителем, например припоем или клеем.

Способ осуществляется следующим образом.

Компактный полуфабрикат в виде прутка из материала трубчатого изделия обтачивают на токарном станке, подбирая скорость резания и подачу резца так, что диаметр и толщина образующихся стружечных витков винтового коноида соответствует диаметру и толщине стенки трубчатого изделия. Соответствующей заточкой резца обес- печивают получение возможно более широкой стрз жки и нахлест каждого последующего витка на предьщущий.После того, как длина получившейся стру ки достигнет величины, соответствующей требуемой длине трубчатого изделия, стружку отрывают и придают ей конфигурацию трубчатого изделия.

Если трубчатое изделие прямое, витки -1 винтового коноида удобнее надевать на оправку 2, длина которой соответствует длине требуемого трубчатого изделия. Если зазор а между витками слишком велик, а нахлест h между витками слишком мал или отсутствует, их поджимают друг на друга при.помбщи прижимной шайбы 3 и гайки 4. После удаления со стружки следов охлаждающей эмульсионной жидкости кистью 5 наносят на наружную поверхность заготовки слой паяльного

1325241.2

флюса и припоя (или клея). При на:- реве указанной заготовки припой под действием термокапиллярных напряжений заполняет зазоры между витками, после остьшания заготовки и кристаллизации припоя готовое трубчатое изделие снимают с оправки 2. При сйеди нении витков винтового коноида скле- 10 иванием заготовку можно не нагребать, а дать время на затвердевание

клея, который под действием сил поверхностного натяжения заполняет зазоры между витками, после чего снять трубчатое изделие с оправки 2.

Если необходимо изготовить трубчатое изделие сложной конфигурации, то как и в первом случае, после удаления со стружки следов охлаждающей эмульсии кистью наносят на поверхность заготовки слой паяльного флюса

и накручивают спираль 6 ример медная проволока.

припоя, нап- так, что спи5

0

5

0

5

О5

ральные витки припоя прилетают к кромкам 7 витков 1. Затем собранную заготовку укладьшают в керамическую форму 8, которая придает ей требуемую конфигурацию трубчатого изделия, и нагревают. Расплавляясь, припой под действием термокапиллярных напряжений затекает в зазоры а между витками и заполняет их.

При остывании припой кристаллизируется и получается прочное соединение витков заготовки.. Пример 1. Токарной обработкой проходным резцом заготовки диа-. метром 300 мм из титана БТ1 при скорости 200 об/мин и подаче О, 12 мм/об получают стружку с диаметром витков 20 мм, шириной витков 6 мм и толщиной витков 0,12 мм. После того, как данную стружку надели на оправку, ве- нахлеста витков друг на друга равна 2 мм, а .длина трубчатого изделия 500 мм. Смьт со стружки растворителем следы охлаждающей эмульсионной жидкости, кистью наносят на нее слой универсального клея Момент-1. Через 1 ч готовое трубчатое изделие испытывают на герметичность путем подачи во внутреннюю полость воздуха от пнё- вмосети давлением 6 атм.. Течей не обнаружилось.

Пример 2. Токарной обработкой проходным резцом заготовки диаметром 200 мм.из стали ВНС16 при скорости 135 об/мин и подаче 0,36 мм/об получают стружку с диаметром витков

7 мм, шириной витков 13 мм и толщиной витков 0,35 мм. Величина нах- песта витков 5 мм. После удаления следов охлаждающей эмульсии кистью наносят на поверхность заготовки сло паяльного флюса, затем припой в виде надетой на заготовку медной спирали. витки медной спирали прилегают к наружной кромке нахлеста витков заго- говкм. Затем заготовку укладывают в и-образный канал керамической формы, причем заготовку составляют из трех частей общей длиной 850 мм. Керамическую форму с заготовкой помещают в нагревательную печь и после расплавления припоя вытаскивают из печи. После кристаллизации и остывания готовое трубчатое изделие U-образной формы испытывают на герметичность путем подачи во внутреннюю полость углекислого газа под давлением 20 атм Течей не обнаружилось. Формула изобретения

1. Способ изготовления трубчатых изделий, включающий изготовление кар

25241

каса в форме винтового коноида, витки ко горого расположены внахлест и с зазором друг относительно друга, и заполнейие зазора материалом-заполнителем, отличающийся тем что, с целью упрощения изготовления тонкостенных трубчатых изделий произвольной пространственной конфигуг 1Q рации, перед заполнением зазора каркасу придают изогнутую форму готового изделия.

2.Способ ПОП.1, отлйча ю- щ и и с я тем, что каркас получают из стружки при токарной обработке заготовки на режимах, обеспечивающих требуемые диаметр, толщину стенки и зеличину нахлеста.

I

3.Способ по П.1, отлйча ю- щ и и с я тем, что в качестве материала-заполнителя используют припой.

4.Способ по П.1, отличающийся тем, что в качестве материала-заполнителя используют клей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАВИВКОЙ ИЗ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2013 |

|

RU2550902C1 |

| Способ изготовления сферическихшАРНиРОВ | 1979 |

|

SU844105A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026788C1 |

| КОНСТРУКЦИЯ ПРОВОЛОЧНОГО ПРИПОЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ГЕРМЕТИЧНЫЙ СОЕДИНИТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487788C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК | 1994 |

|

RU2060885C1 |

| Способ лужения | 1982 |

|

SU1016097A1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ФОРМОВКИ ПОЛОГО КОНУСА | 2003 |

|

RU2263555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ СИЛОВОГО ГИДРОЦИЛИНДРА | 1998 |

|

RU2147518C1 |

| Способ изготовления дисковой обмотки соленоида | 1986 |

|

SU1379816A1 |

Изобретение относится к металлообработке, в частности к получению трубчатых изделий резанием с последующим неразъемньм соединением образующихся витков винтового коноида, и может быть использовано при разработке технологических процессов изготовления тонкостенных трубчатых изделий. Цель изобретения - упрощение изготовления тонкостенных трубчатых изделий произвольной пространственной конфигурации. Для получения трубчатого изделия определенного диаметра с требуемой толщиной стенки и необходимой пространственной конфигурацией необходимо предварительно получить заготовку в форме винтового коноида соответствующих параметров (диаметр и толщина стенки витков), придать ему пространственную конфигурацию, после чего заполнить зазор между витками материалом-заполнителем, например припоем или клеем. 3 з.п. ф-лы, 3 ил. оо ND СЛ Ю

i 2

fpuz-l

/(-/

Фиг, 2

Редактор И.Нкколайчук

фмг.З

Составитель.А.Коломенцев

Техред Л.Сердюкова Корректор А.Ильин

Заказ 3035/33. Тираж 811Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Неметаллическая труба | 1984 |

|

SU1200066A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1987-07-23—Публикация

1984-04-20—Подача