Изобретение относится к технологии изготовления узлов и деталей машин, а именно к способам изготовления самосмазывающихся тонкостенных подшипников скольжения, используемых в узлах трения.

Известен способ изготовления подшипника скольжения (патент РФ №2194888, кл. F16C 17/00, F16C 33/10, B29C 53/60 от 20.12.2002), при котором намоткой на оправку непрерывной ленты с пропиткой ее полимерным связующим получают наружный прочностной слой и формируют внутренний антифрикционный слой с образованием карманов со смазочным материалом и последующим отверждением. Образование карманов производят путем введения смазочного материала под давлением через проколы в наружном прочностном слое. Проколы после введения смазочного материала устраняют. Технический результат - повышение долговечности подшипников скольжения и технологичности изготовления.

Недостатком указанного способа является высокая трудоемкость процесса изготовления, невысокие прочностные характеристики подложки из-за нарушения целостности наружного слоя, сравнительно большая толщина стенки подшипника скольжения, ограничивающая его применение.

Наиболее близким по техническому результату является способ изготовления опоры скольжения (патент РФ №2274777, кл. F16C 33/14 от 20.04.2006), который предусматривает выполнение канавок, нанесение антифрикционного материала и последующее его деформирование в пределах упругих деформаций материала основы. Антифрикционный материал наносят в виде гальванического покрытия на основе мягких металлов, а усилие деформирования задают в диапазоне его пределов текучести и прочности. Канавки выполняют методом вибрационного обкатывания, а покрытие наносят методом электронатирания.

Недостатком указанного способа является высокая материалоемкость, трудоемкость процесса изготовления подшипника, склонность антифрикционного покрытия к фрикционному разогреву без дополнительного смазывания жидкой или пластичной смазкой.

Техническим результатом предлагаемого способа является повышение технологичности изготовления тонкостенного подшипника скольжения, доведение коэффициента использования металла до значения 0,95, снижение коэффициента трения в режиме самосмазывания, повышение наработки узла трения до отказа по сравнению с применением в качестве подшипников скольжения обычных тонкостенных втулок. Это достигается тем, что способ предусматривает изготовление подшипника скольжения навивкой латунной ленты толщиной 1…2 мм встык, виток к витку, на вращающуюся оправку, дополнительно с предварительной накаткой на ее рабочую поверхность канавок и заполнением их графитизированым твердосмазочным материалом на полимеризующейся основе, с последующей посадкой на анаэробном материале на образуемую тонкостенную трубкообразную заготовку деталей-тел вращения и отрезкой полученных узлов трения.

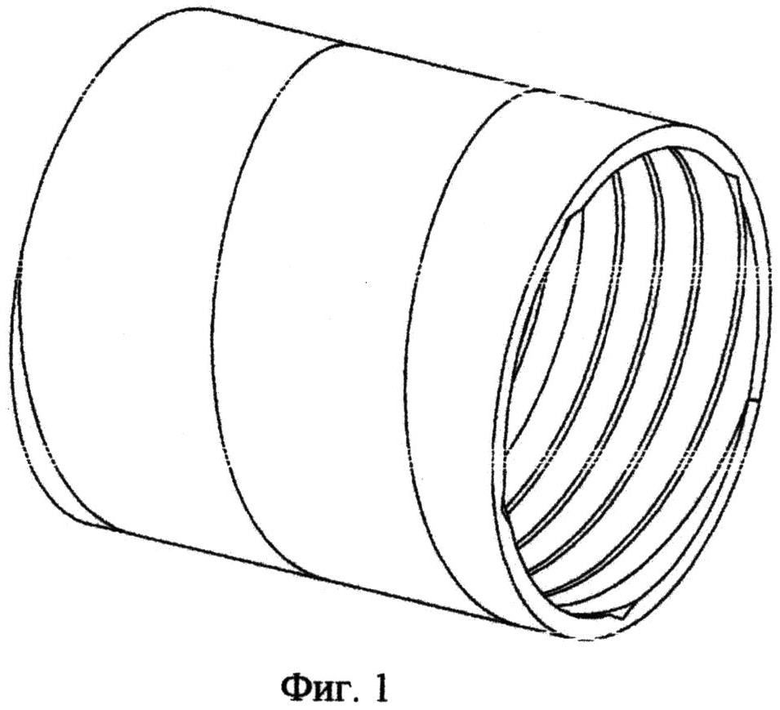

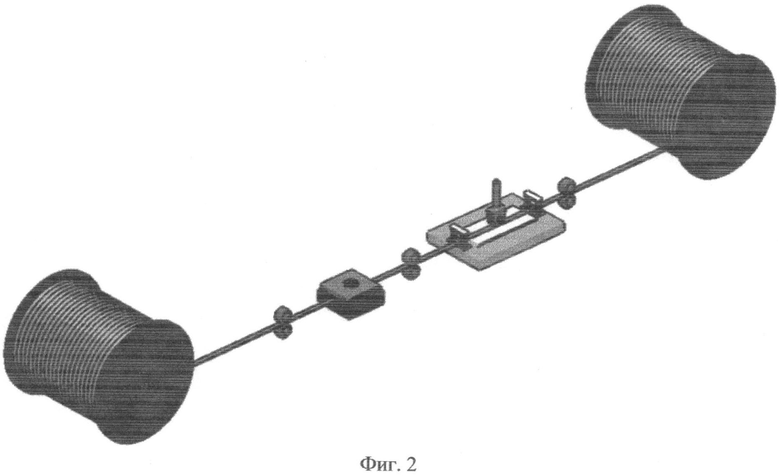

В отличие от известных аналогов новый подшипник скольжения изготавливается без применения токарных и фрезерных операций, приводящих к расходованию металла заготовки в стружку более 50%. Получаемые на рабочей поверхности подшипника канавки (фиг.1), заполненные твердосмазочным материалом (фиг.2), обеспечивают ротапринтное смазывание трибосопряжения в течение всего срока эксплуатации подшипника. Глубина канавок соизмерима с предельным износом подшипника (фиг.3).

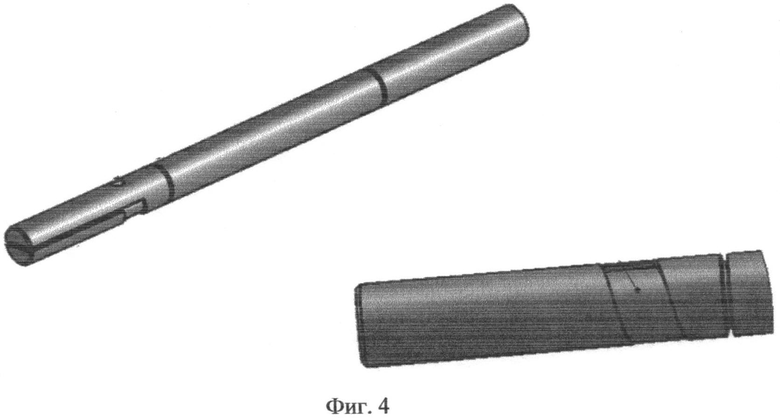

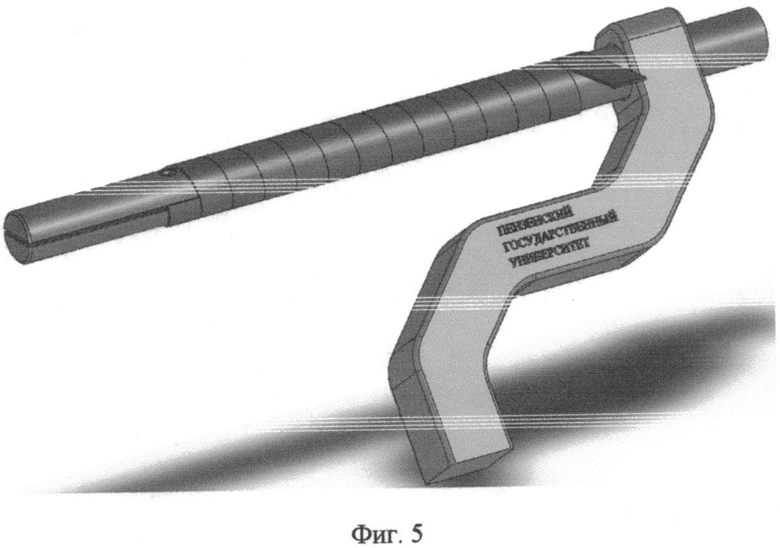

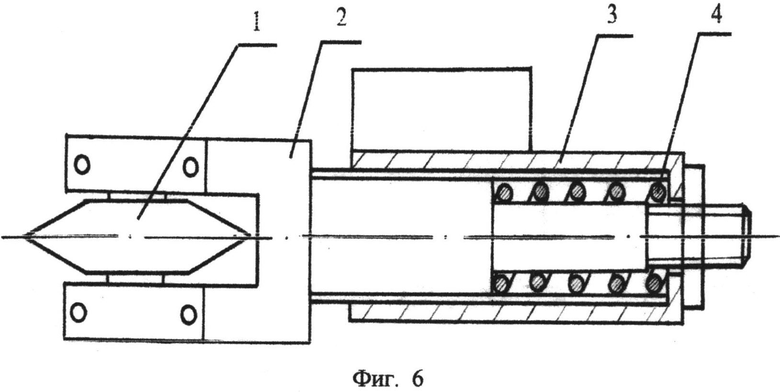

Разработанный способ осуществляется на токарном станке, в трехкулачковом патроне которого закрепляют оправку круглого сечения (фиг.4) с диаметром, равным внутреннему диаметру подшипника, и поддерживаемую кронштейном-люнетом (фиг.5). На оправку через натягивающее устройство навивается латунная лента (см. фиг.5), на рабочей поверхности которой предварительно с помощью накатывающих роликов специального приспособления (фиг.6), состоящего из ролика 1, вилки 2, корпуса 3, пружины 4, формируются канавки необходимой глубины, заполняемые полимеризующимся твердосмазочным (на графитовой основе) материалом.

Изготовление подшипника с самосмазывающейся поверхностью осуществляется следующим образом.

Латунную ленту определенной толщины протягивают через накатывающие ролики (фиг.2, 6), формирующие на рабочей поверхности канавки необходимой глубины. Канавки заполняются полимеризующимся твердосмазочным (на графитовой основе) материалом. Лента через натягивающее устройство подается на оправку круглого сечения с диаметром, равным внутреннему диаметру подшипника. Оправка (фиг.4) закрепляется в трехкулачковом патроне токарного станка. Подача ленты осуществляется под углом к оси вращения, формирующим шаг навивки. Зазора между витками не допускается.

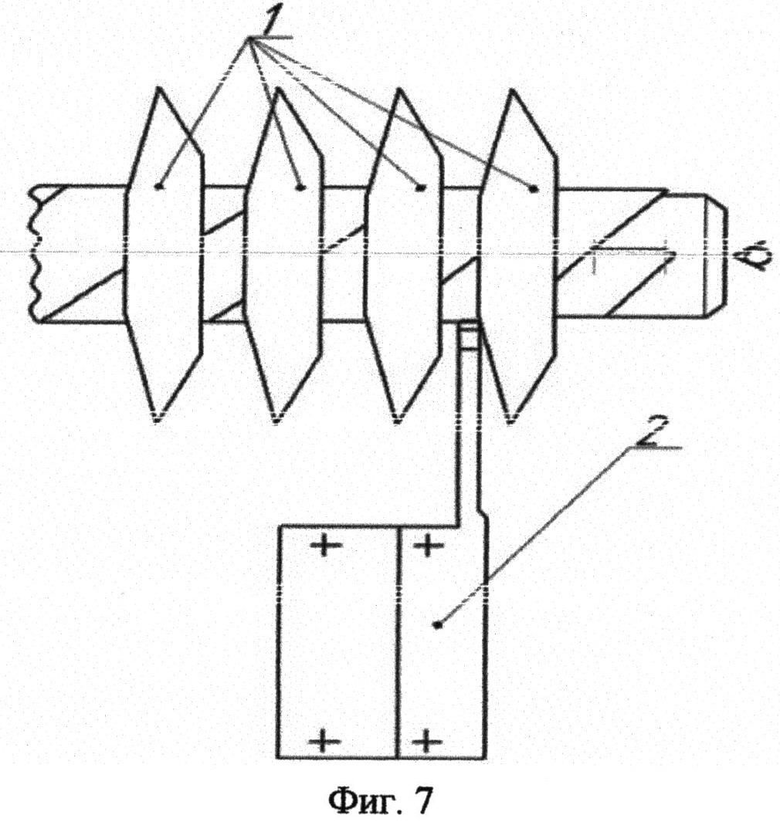

На наружную поверхность трубкообразной заготовки наносится анаэробный материал, обеспечивающий фиксацию на тонкостенном подшипнике скольжения устанавливаемых деталей-тел вращения (например, сателлитов 1, фиг.7). После полимеризации анаэробного материала собранные таким образом узлы трения отрезаются на оправке по ширине подшипника скольжения отрезным резцом 2, закрепленным в суппорте токарного станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙСЯ КОМПОЗИТНЫЙ МАТЕРИАЛ ГРУППЫ "МАСЛЯНИТ" | 2020 |

|

RU2743134C1 |

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2394850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| ШАРОВОЙ ШАРНИР | 2017 |

|

RU2648649C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1990 |

|

RU2025589C1 |

| ШАРОВАЯ ОПОРА | 2015 |

|

RU2579382C1 |

| Самосмазывающийся подшипниковый узел скольжения | 1991 |

|

SU1792500A3 |

Изобретение относится к технологии изготовления изделий навивкой и применяется в машиностроении. Способ изготовления тонкостенного самосмазывающегося подшипника скольжения заключается в том, что латунную ленту толщиной 1…2 мм с предварительно накатанными на ее рабочую поверхность канавками, заполненными твердосмазочным графитизированным полимеризующимся материалом, навивают виток к витку встык с образованием трубчатой заготовки на оправку с последующей установкой на нее деталей-тел вращения, зафиксированных с помощью анаэробного материала, и отрезкой полученных узлов трения по ширине подшипников скольжения. Технический результат: повышение технологичности изготовления тонкостенного подшипника скольжения, доведение коэффициента использования металла до значения 0,95, снижение коэффициента трения в режиме самосмазывания, повышение наработки узла трения до отказа по сравнению с применением в качестве подшипников скольжения обычных тонкостенных втулок. 7 ил.

Способ изготовления тонкостенного самосмазывающегося подшипника скольжения, отличающийся тем, что на вращающуюся оправку навивают латунную ленту встык виток к витку с предварительно сформированными на ее рабочей поверхности накаткой роликами канавками заданной глубины и профиля, заполненными твердосмазочным материалом, и получают трубкообразную заготовку, на которую, используя анаэробный материал, устанавливают детали-тела вращения с последующей их отрезкой по ширине подшипника скольжения на оправке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2194888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2222722C2 |

| US 4367189 A, 04.10.1983 | |||

Авторы

Даты

2015-05-20—Публикация

2013-11-05—Подача