1

Изобретение относится к обработке металлов давлением, а именно к раздаче труб.

Известен способ изготовления сферических шарниров, по которому формовку осуществляют с предварительной раздачей наружного элемента на двойную, толщину стенки, а на внутренней поверхности его выполняют кольцевую проточку и затем сочленяют элементы и формуют совместно в матрице 1. Материал, отделяемый кольцевой проточкой, являющийся технологическим припуском, после штамповки удаляют точением.

Недостатком способа является сложность получения пазовых соединений для тонкостенных труб большого диаметра. Выполнить проточку на такой трубе из-за биения очень сложно. Материал подрезается неравномерно, по этой же причине при обрезании лишнего материала на токарных станках часто происходит нарушение поверхности внутреннего элемента, что приводит к браку. Возможна также заформовка материала внутреннего элемента в кольцевую проточку.

Целью изобретения является повышение качества соединения.

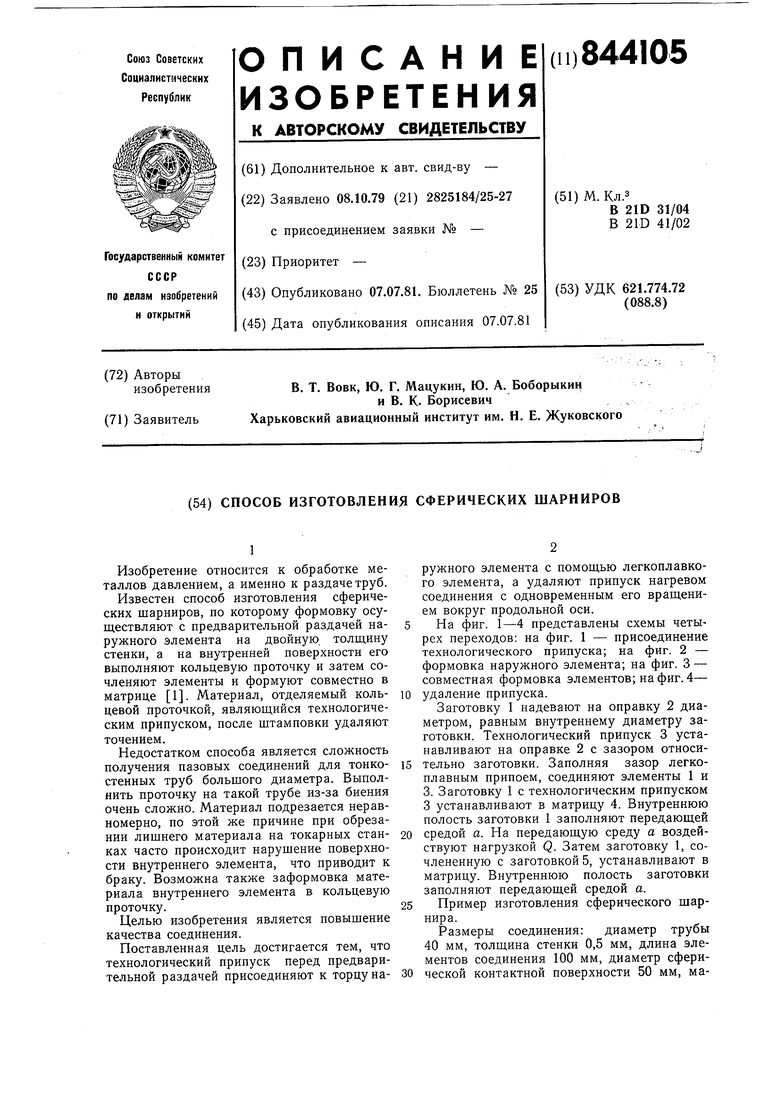

Поставленная цель достигается тем, что технологический припуск перед предварительной раздачей присоединяют к торцу нарул ного элемента с помощью легкоплавкого элемента, а удаляют припуск нагревом соединения с одновременным его вращением вокруг продольной осн.

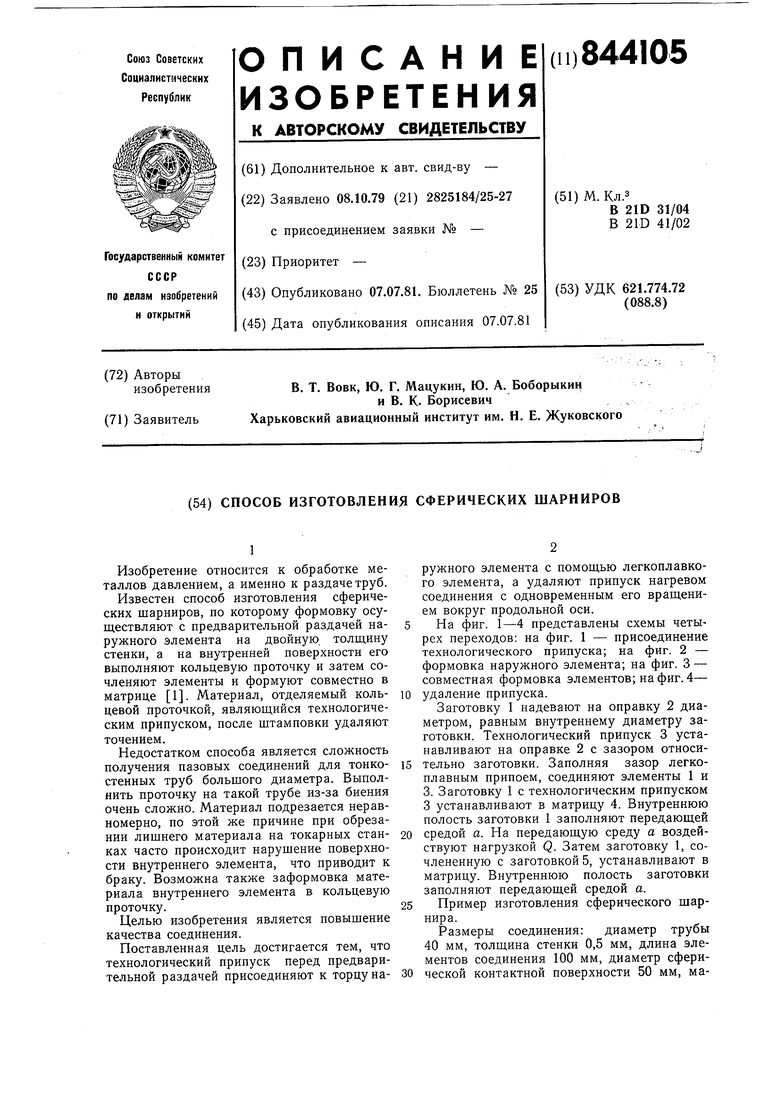

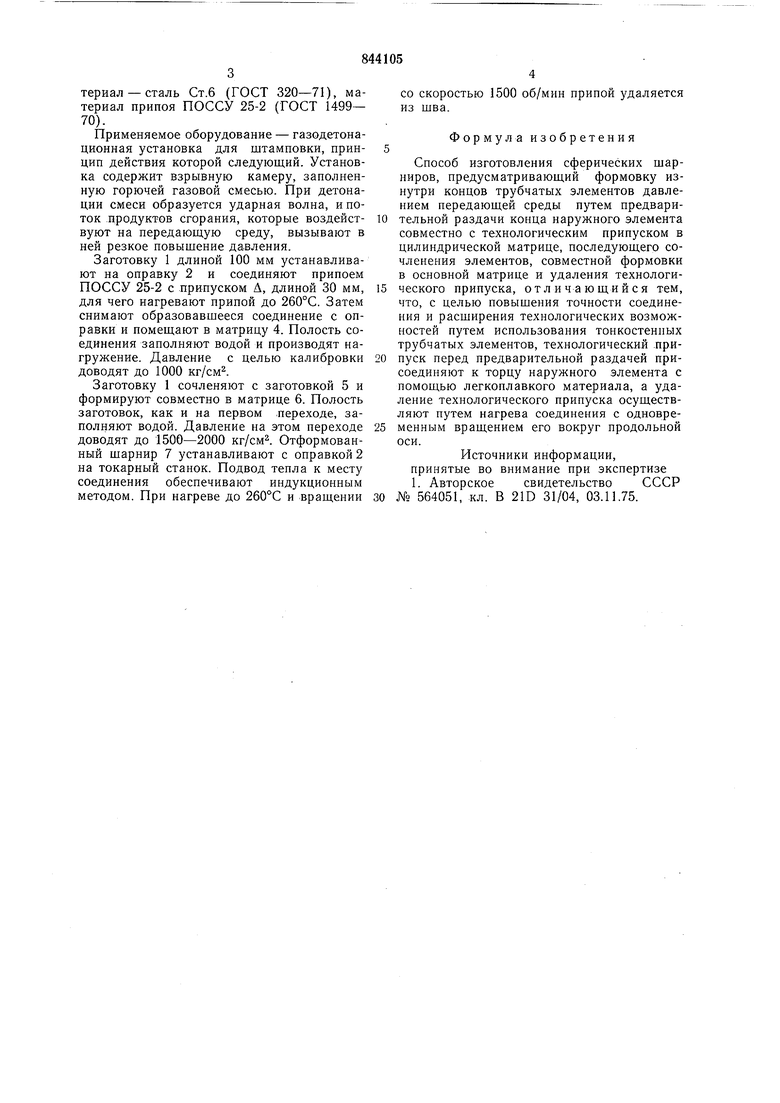

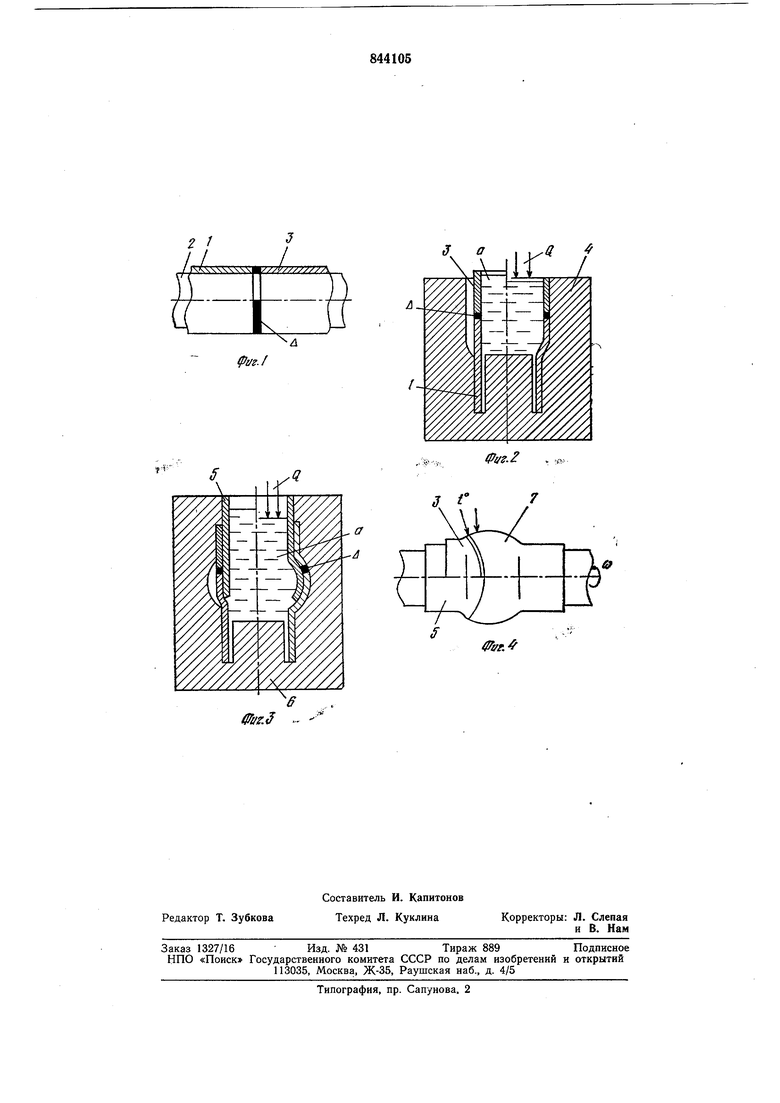

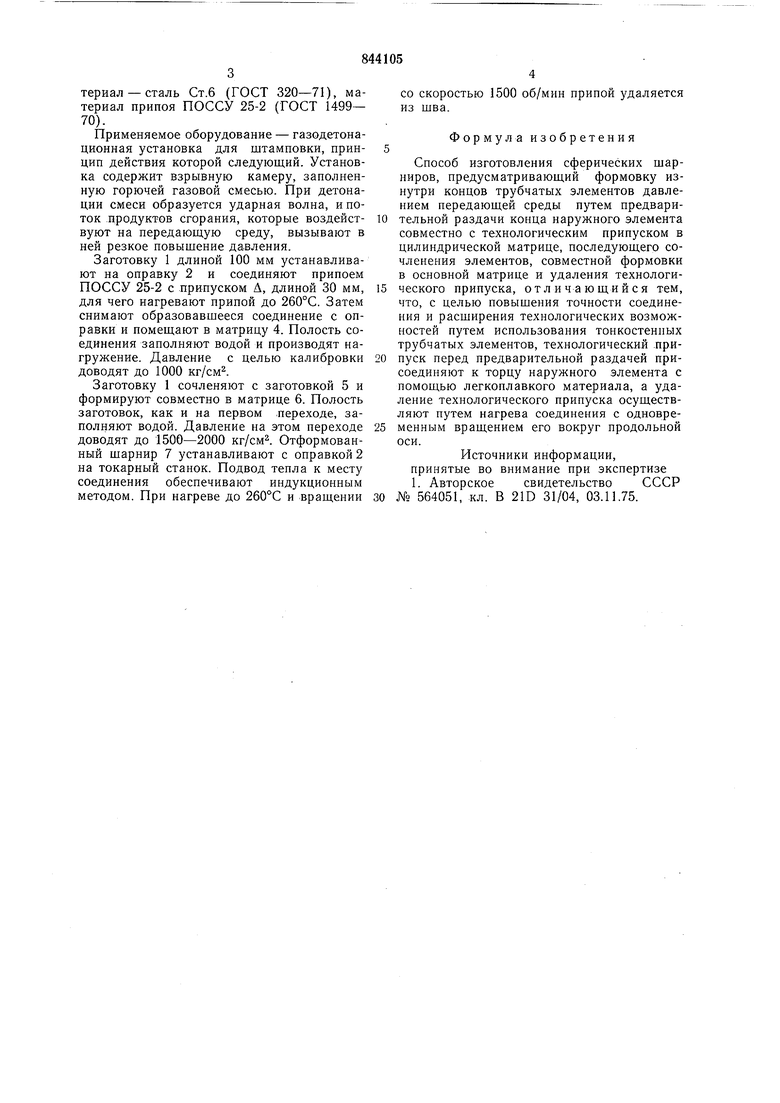

На фиг. 1-4 представлены схемы четырех переходов: на фиг. 1 - присоединение технологического припуска; на фиг. 2 - формовка наружного элемента; на фиг. 3 - совместная формовка элементов; на фиг. 4- удаление припуска.

Заготовку 1 надевают на оправку 2 диаметром, равным внутреннему диаметру заготовки. Технологический припуск 3 устанавливают на оправке 2 с зазором относительно заготовки. Заполняя зазор легкоплавным припоем, соединяют элементы 1 и 3. Заготовку 1 с технологическим припуском 3 устанавливают в матрицу 4. Внутреннюю полость заготовки 1 заполняют передающей средой и. На передающую среду а воздействуют нагрузкой Q. Затем заготовку 1, сочлененную с заготовкой 5, устанавливают в матрицу. Внутреннюю полость заготовки заполняют передающей средой а.

Пример изготовления сферического щарнира.

Размеры соединения: диаметр трубы 40 мм, толщина стенки 0,5 мм, длина элементов соединения 100 мм, диаметр сферической контактной поверхности 50 мм, материал -сталь Ст.6 (ГОСТ 320-71), материал припоя ПОССУ 25-2 (ГОСТ 1499- 70).

Применяемое оборудование - газодетонационная установка для штамповки, принцип действия которой следующий. Установка содержит взрывную камеру, заполненную горючей газовой смесью. При детонации смеси образуется ударная волна, и поток продуктов Сгорания, которые воздействуют на передающую среду, вызывают в ней резкое повышение давления.

Заготовку 1 длиной 100 мм устанавливают на оправку 2 и соединяют припоем ПОССУ 25-2 с припуском А, длиной 30 мм, для чего нагревают припой до 260°С. Затем снимают образовавщееся соединение с оправки и помещают в матрицу 4. Полость соединения заполняют водой и производят нагружение. Давление с целью калибровки доводят до 1000 кг/см.

Заготовку 1 сочленяют с заготовкой 5 и формируют совместно в матрице 6. Полость заготовок, как и на первом -переходе, заполняют водой. Давление на этом переходе доводят до 1500-2000 кг/см. Отформованный щарнир 7 устанавливают с оправкой 2 на токарный станок. Подвод тепла к месту соединения обеспечивают индукционным методом. При нагреве до 2бО°С и вращении

со скоростью 1500 об/мин припой удаляется из шва.

Формула изобретения

Способ изготовления сферических шарниров, предусматривающий формовку изнутри концов трубчатых элементов давлением передающей среды путем предварительной раздачи конца наружного элемента совместно с технологическим припуском в цилиндрической м.атрице, последующего сочленения элементов, совместной формовки в основной матрице и удаления технологического припуска, отличающийся тем, что, с целью повышения точности соединения и расширения технологических возможностей путем использования тонкостенных трубчатых элементов, технологический .припуск перед предварительной раздачей присоединяют к торцу наружного элемента с помощью легкоплавкого материала, а удаление технологического припуска осуществляют путем нагрева соединения с одновременным вращением его вокруг продольной оси.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 564051, кл. В 21D 31/04, 03.11.75.

.../.,

/ ЛXX VsXxl7 yy y/ /Уf yЛ

XM7Z V vyyyy/X

г:

./

«-г-./

J /

tff.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферических шарниров | 1975 |

|

SU564051A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ СВЧ-ПРИБОРА | 2010 |

|

RU2446505C1 |

| Способ изготовления трубчатых изделий | 1984 |

|

SU1325241A1 |

| Способ изготовления профильных изделий с продольной перфорацией | 1985 |

|

SU1274794A1 |

| Флюс для нанесения горячего припоя | 1988 |

|

SU1617042A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления | 1987 |

|

SU1430137A1 |

| Способ изготовления односопловой улитки вихревой трубы | 1986 |

|

SU1423873A1 |

| Способ изготовления сегментных оболочек для шаровых емкостей | 2019 |

|

RU2710619C1 |

Авторы

Даты

1981-07-07—Публикация

1979-10-08—Подача