Изобретение относится к механосборочным работам, а именно к способам изготовления шарнирных соединений.

Целью изобретения является повышение качества полученных изделий за счет обеспечения создания гарантированного зазора в соединении.

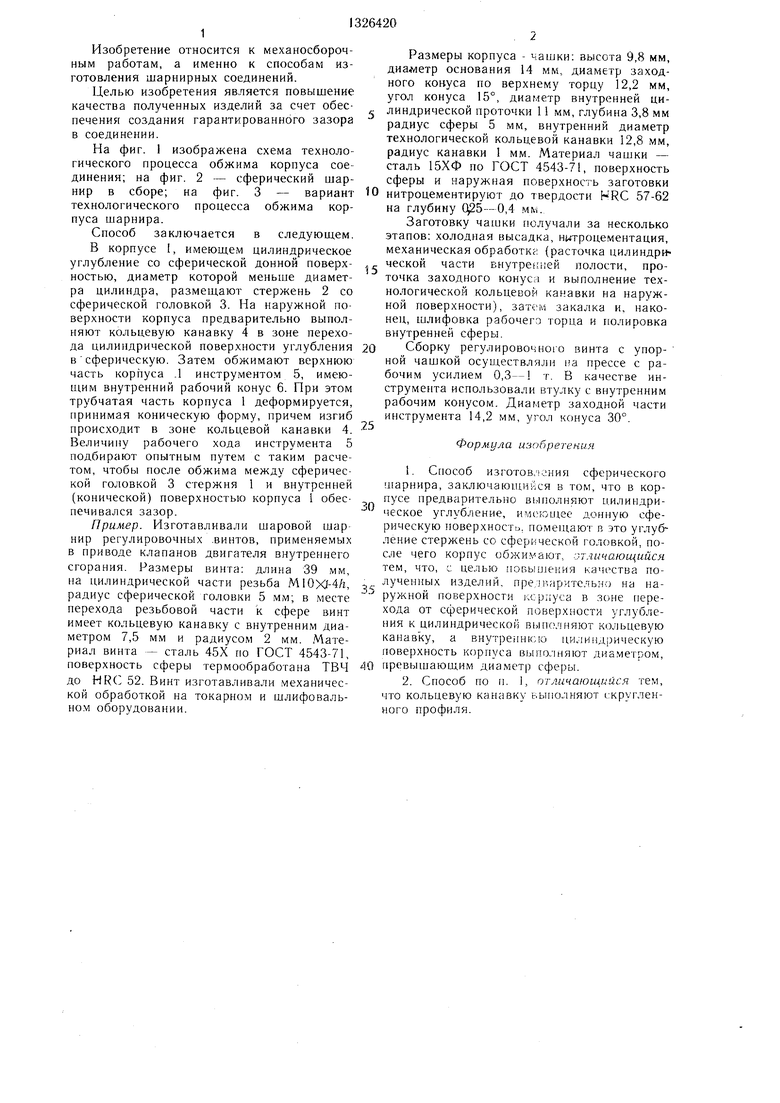

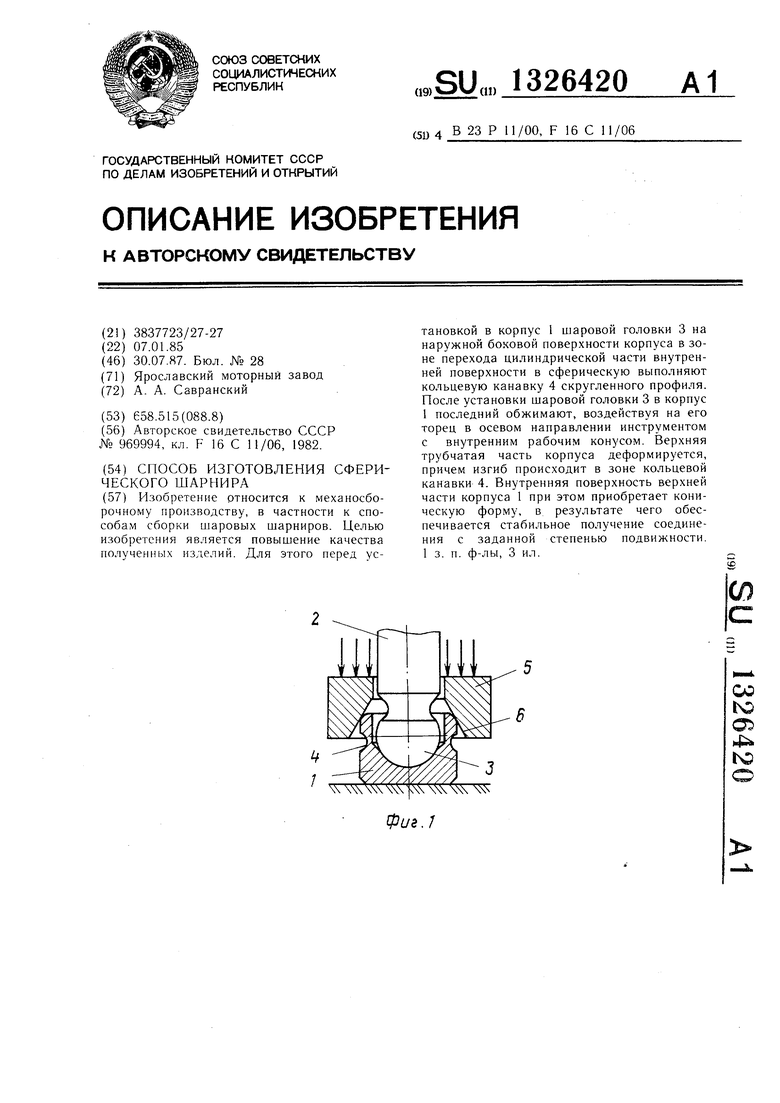

На фиг. 1 изображена схема технологического процесса обжима корпуса соединения; на фиг. 2 - сферический шарР азмеры корпуса - чашки: высота 9,8 мм, диаметр основания 14 мм, диаметр заход- ного конуса по верхнему торцу 12,2 мм, угол конуса 15°, диаметр внутренней ци- линдрической проточки 11 мм, глубина 3,8 мм радиус сферы 5 мм, внутренний диаметр технологической кольцевой канавки 12,8 мм, радиус канавки 1 мм. Материал чашки - сталь 15ХФ по ГОСТ 4543-71, поверхность сферы и наружная поверхностъ заготовки

нир в сборе; на фиг. 3 - вариант Ю нитроцементируют до твердости NRC 57-62

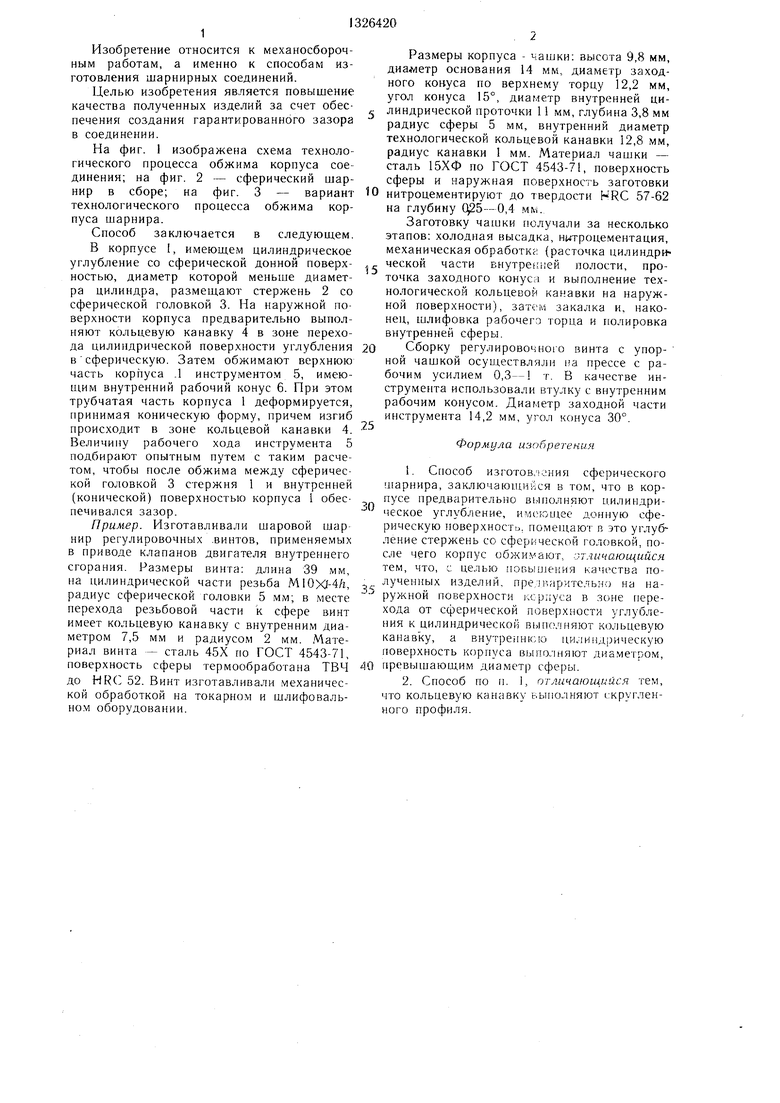

технологического процесса обжима корпуса шарнира.

Способ заключается в следующем.

В корпусе 1, имеюще.м цилиндрическое углубление со сферической донной поверх- , ностью, диаметр которой меньше диаметра цилиндра, размешают стержень 2 со сферической головкой 3. На наружной поверхности корпуса предварительно выполняют кольцевую канавку 4 в зоне перехода цилиндрической поверхности углубления 20 в сферическую. Затем обжимают верхнюю часть корпуса Л инструментом 5, имеющим внутренний рабочий конус 6. При этом трубчатая часть корпуса 1 деформируется, принимая коническую форму, причем изгиб происходит в зоне кольцевой канавки 4. Величину рабочего хода инструмента 5 подбирают опытным путем с таким расчетом, чтобы после обжима между сферической головкой 3 стержня 1 и внутренней (конической) поверхностью корпуса 1 обес печивался зазор.

Пример. ИзготаЕ ливали шаровой шарнир регулировочных .винтов, применяемых в приводе клапанов двигателя внутреннего сгорания. Размеры винта; длина 39 мм, на цилиндрической части резьба MlOXI-4/г, -,s; радиус сферической головки 5 мм; в месте перехода резьбовой части к сфере винт имеет кольцевую канавку с внутренним диаметром 7,5 мм и радиусом 2 мм. Материал винта - сталь 45Х по ГОСТ 4543-71,

на глубину ,4 .мм.

Заготовку чашки получали за несколько этапов: холодная высадка, нитроцементация, механическая обработка {расточка цилиндрической части внутренней полости, проточка заходного конуса и выполнение технологической кольцевой канавки на наружной поверхности), затем закалка и, наконец, шлифовка рабочего торца и полировка внутренней сферы.

Сборку регулировочно1-о винта с упор- ной чашкой осуидествляли на прессе с рабочим усилием 0,3-1 т. В качестве инструмента использовали втулку с внутренним рабочим конусом. Диаметр заходной части инструмента 14,2 мм, угол конуса 30°.

Формула изобретения

1. Способ изготов. гения сферического шарнира, заключающийся в том, что в кор- пусе предварительно вь-шолняют цилиндри- - ческое углубление, имс-кошее донную сферическую поверхносто, помешают в это углубление стержень со сферической головкой, после чего корпус обживают, отличающийся тем, что, с целью iior biujei;.HR качества полученных изделий, пре.л .арительно на наружной поверхности корпуса в зоне перехода от сферической поверхности углубления к цилиндрической выполняют кольцевую канавку, а внутреинк;ю цилиндрическую поверхность корпуса выполняют диаметром.

поверхность сферы термообработана ТВЧ 40 превышаюшим диаметр сферы.

2. Способ по п. 1, отличающийся тем, что кольцевую канавку выполняют скругленного профиля.

до HRC 52. Винт изготавливали механической обработкой на токарном и шлифовальном оборудовании.

Р азмеры корпуса - чашки: высота 9,8 мм, диаметр основания 14 мм, диаметр заход- ного конуса по верхнему торцу 12,2 мм, угол конуса 15°, диаметр внутренней ци- линдрической проточки 11 мм, глубина 3,8 мм радиус сферы 5 мм, внутренний диаметр технологической кольцевой канавки 12,8 мм, радиус канавки 1 мм. Материал чашки - сталь 15ХФ по ГОСТ 4543-71, поверхность сферы и наружная поверхностъ заготовки

нитроцементируют до твердости NRC 57-62

нитроцементируют до твердости NRC 57-62

0

s;

на глубину ,4 .мм.

Заготовку чашки получали за несколько этапов: холодная высадка, нитроцементация, механическая обработка {расточка цилиндрической части внутренней полости, проточка заходного конуса и выполнение технологической кольцевой канавки на наружной поверхности), затем закалка и, наконец, шлифовка рабочего торца и полировка внутренней сферы.

Сборку регулировочно1-о винта с упор- ной чашкой осуидествляли на прессе с рабочим усилием 0,3-1 т. В качестве инструмента использовали втулку с внутренним рабочим конусом. Диаметр заходной части инструмента 14,2 мм, угол конуса 30°.

Формула изобретения

1. Способ изготов. гения сферического шарнира, заключающийся в том, что в кор- пусе предварительно вь-шолняют цилиндри- ческое углубление, имс-кошее донную сферическую поверхносто, помешают в это углубление стержень со сферической головкой, после чего корпус обживают, отличающийся тем, что, с целью iior biujei;.HR качества полученных изделий, пре.л .арительно на наружной поверхности корпуса в зоне перехода от сферической поверхности углубления к цилиндрической выполняют кольцевую канавку, а внутреинк;ю цилиндрическую поверхность корпуса выполняют диаметром.

превышаюшим диаметр сферы.

2. Способ по п. 1, отличающийся тем, что кольцевую канавку выполняют скругленного профиля.

ПО

.2

фц а, J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2010 |

|

RU2442913C1 |

| ЭНДОПРОТЕЗ ВЕРТЛУЖНОЙ ВПАДИНЫ ТАЗОБЕДРЕННОГО СУСТАВА | 1993 |

|

RU2092132C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ШАРНИРА | 2003 |

|

RU2241564C2 |

| Эндопротез тазобедренного сустава | 1988 |

|

SU1680149A1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ | 2015 |

|

RU2626140C2 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБ | 2014 |

|

RU2560235C1 |

| Универсальный шариковый шарнир | 1984 |

|

SU1328592A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ЗУБНОЙ ИМПЛАНТАТ С ПОВОРОТНОЙ ОПОРОЙ | 2008 |

|

RU2362507C1 |

Изобретение относится к механосборочному производству, в частности к способам сборки шаровых шарниров. Целью изобретения является повышение качества полученных изделий. Для этого перед установкой в корпус 1 шаровой головки 3 на наружной боковой поверхности корпуса в зоне перехода цилиндрической части внутренней поверхности в сферическую выполняют кольцевую канавку 4 скругленного профиля. После установки шаровой головки 3 в корпус 1 последний обжимают, воздействуя на его торец в осевом направлении инструментом с внутренним рабочим конусом. Верхняя трубчатая часть корпуса деформируется, причем изгиб происходит в зоне кольцевой канавки 4. Внутренняя поверхность верхней части корпуса 1 при этом приобретает коническую форму, в результате чего обеспечивается стабильное получение соединения с заданной степенью подвижности. 1 3. п. ф-лы, 3 ил. us (Л е со ю о: 4 ГчЭ Фиг.

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-30—Публикация

1985-01-07—Подача