(54) СПОСОБ СБОРКИ ШАРОВОГО ШАРНИРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Подпятник аксиально-поршневого насоса | 1978 |

|

SU779621A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2001 |

|

RU2187418C1 |

| СПОСОБ СБОРКИ ШАРОВЫХ ШАРНИРОВ АКСИАЛЬНО-ПОРШНЕВОГО НАСОСА | 2009 |

|

RU2401728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1991 |

|

RU2029665C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2015 |

|

RU2593325C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2000 |

|

RU2183154C1 |

| Поршневая группа аксиально-поршневой гидромашины | 1987 |

|

SU1498938A1 |

| Поршневая группа аксиальноплунжерной гидромашины | 1990 |

|

SU1788316A1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1998 |

|

RU2127834C1 |

Изобретение относится к машиностроению и может быть использовано при сборке шаровых шарнирных соединений деталей машин,, .например, для соединения подпятника с поршнем или поршня с шатуном в аксиально-поршневых гидромашинах.

Известен способ сборки шарового шарнира путем пластического формоизменения - вальцовки пояска подпятника на сферу поршня аксиально-поршневых гидромашин. Полностью обработанные и совместно притертые по сферическим поверхностям подпятник и, поршень соединяют заделкой шаровой головки поршня в корпус подпятника путем обжатия вальцуемого пояска подпятника, при этом торец по соображениям технологии выполняется параллельно опорной поверхности фланца подпятника 1.

Недостатком известного способа является наличие концентратора напряжений в зоне наибольшей напряженности, т.е. в зоне сопряжения наружной поверхности и торца.

Присутствие концентратора напряжений в зоне наибольшей напряженности, подверженной циклическому нагружению, приводит к преждевременному

возникновению-усталостных трещин в пояске, что снижает долговечность шарнира.

Цель изобретения - увеличение дол-говечности шарнира путёК снижения величин окружных напряжений -в завальцованном пояске.

Указанная цель достигается тем, что в способе сборки шарйира путем

10 установки в корпус с вальцуемым пояском шаровой головки с хвостовиком . и последующим обжатием вальцуемого пояска на головке, перед обжатием на торце вальцуемого пояска

15 выполняют скос в направлении его наружной поверхности под углом, обеспечивающим расположение торца пояска после обжатия перпендикулярно к продольной оси корпуса.

20

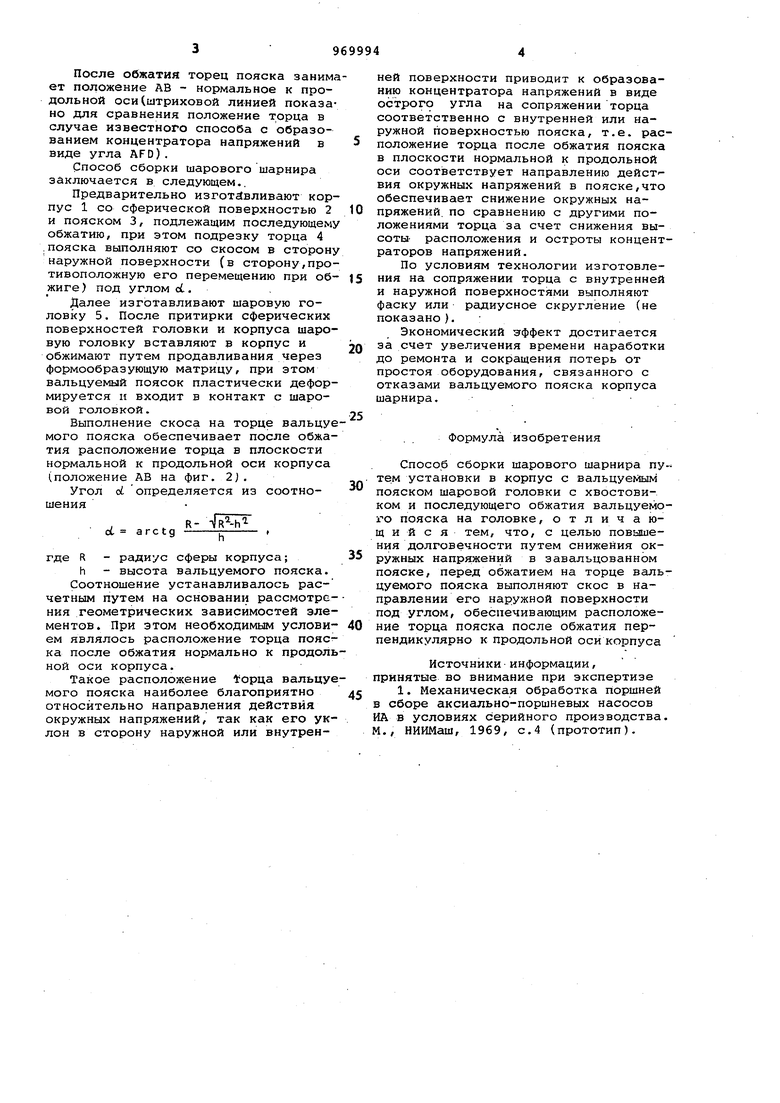

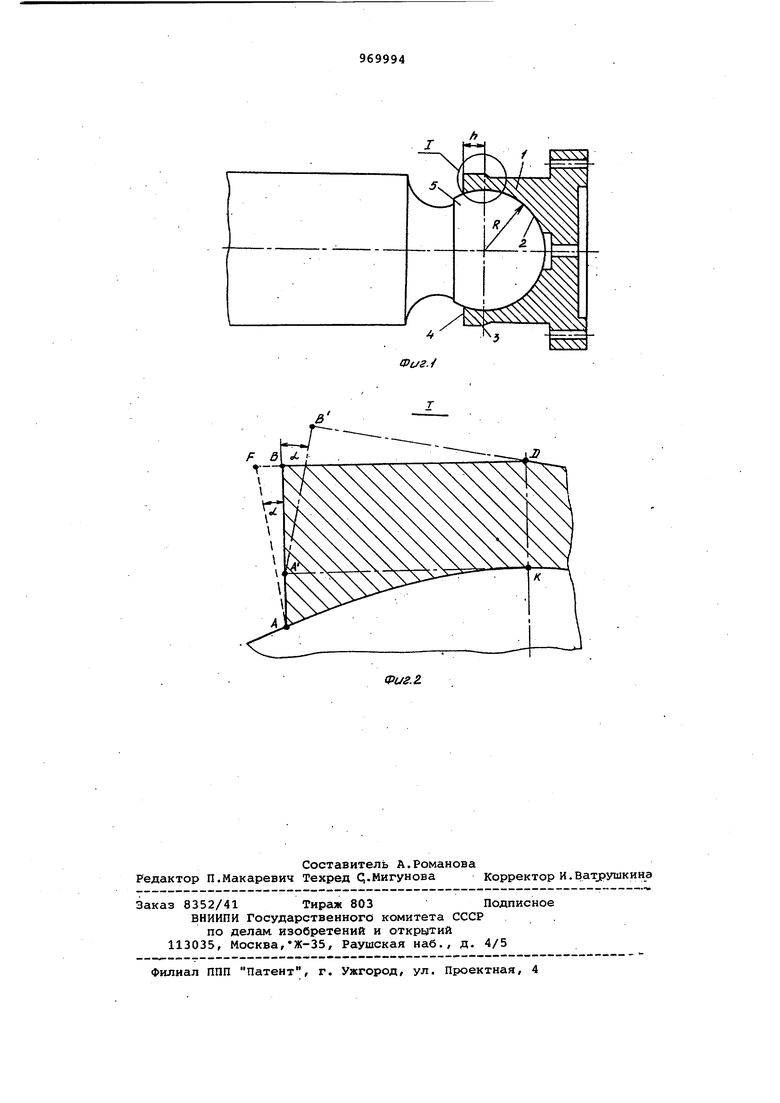

На фиг. 1 показано шаровое шарнирное соединение; на фиг. 2 - узел 1 на фиг. 1 (сечение вальцуемого пояска подпятника после обжатия,

25 сплошная основная линия)1

Исходное положение перед обжатием показано штрих-пунктирной линией. Перед обжатием торец пояска занимает положение АВ- под углом в сторону

30 наружной поверхности. После обжатия торец пояска заним ет положение АВ - нормальное к продольной оси(штриховой линией показа но для сравнения положение торца в случае известного способа с образованием концентратора напряжений в виде угла AFD). Способ сборки шарового шарнира заключается в следующем.. Предварительно изготавливают кор пус 1 со сферической поверхностью 2 и пояском 3, подлежащим последующему обжатию, при этом подрезку торца 4 .пояска выполняют со скосом в сторону наружной поверхности (в сторону,про тивоположную его перемещению при обжиге) под углом ot. Далее изготавливают шаровую головку 5. После притирки сферических поверхностей головки и корпуса шаровую головку вставляют в корпус и обжимают путем продавливания через формообразующую матрицу, при этом вальцуемый поясок пластически деформируется и входит в контакт с шаровой головкой. Выполнение скоса на торце вальцуе мого пояска обеспечивает после обжатия расположение торца в плоскости нормальной к продольной оси корпуса (положение АВ на фиг. 2). Угол od определяется из соотношения . , R- 01. arctg t где R - радиус сферы корпуса; h - высота вальцуемого пояска. Соотношение устанавливалось расчетным путем на основании рассмотрсния геометрических зависимостей элементов. При этом необходимым условием являлось расположение торца пояска после Обжатия нормально к продоль ной оси корпуса. Такое расположение topua вальцуе мого пояска наиболее благоприятно относительно направления действия окружных напряжений, так как его уклон в сторону наружной или внутренней поверхности приводит к образованию концентратора напряжений в виде острого угла на сопряжении торца соответственно с внутренней или наружной поверхностью пояска, т.е. расположение торца после обжатия пояска в плоскости нормальной к продольной оси соот ветствует направлению дейст-вия окружных напряжений в пояске,что обеспечивает снижение окружных напряжений, по сравнению с другими положениями торца за счет снижения высоты- расположения и остроты концентраторов напряжений. По условиям технологии изготовления на сопряжении торца с внутренней и наружной поверхностями выполняют фаску или радиусное скругление (не показано). Экономический эффект достигается за счет увеличения времени наработки до ремонта и сокращения потерь от простоя оборудования, связанного с отказами вальцуемого пояска корпуса шарнира. Формула изобретения Способ сборки шарового шарнира путем установки в корпус с вальцуемым пояском шаровой головки с хвостовиком и последующего обжатия вальцуемого пояска на головке, о т л и ч а ющ и и с я тем, что, с целью повышения долговечности путем снижения окружных напряжений в завальцованном пояске, перед обжатием на торце вальцуемого пояска выполняют скос в направлении его наружной поверхности под углом, обеспечивающим расположение торца пояска после обжатия перпендикулярно к продольной оси корпуса Источники информации, принятые во внимание при экспертизе 1. Механическая обработка поршней в сборе аксиально-поршневых насосов ИА в условиях серийного производства. ., НИИМаш, 1969, с.4 (прототип).

Авторы

Даты

1982-10-30—Публикация

1981-02-02—Подача