1

Изобретение относится к машиностроению и может быть использовано для передачи вращения от одного механизма к другому.

Целью изобретения является повышение надежности, усталостной прочности и демпфирующей способности при одновременном повышении технологичности изготовления и сборки.

На фиг. 1 изображен вал, продольный

элементам, обеспечивая более высокую жесткость полого вала и высокий натяг в сопряжениях.

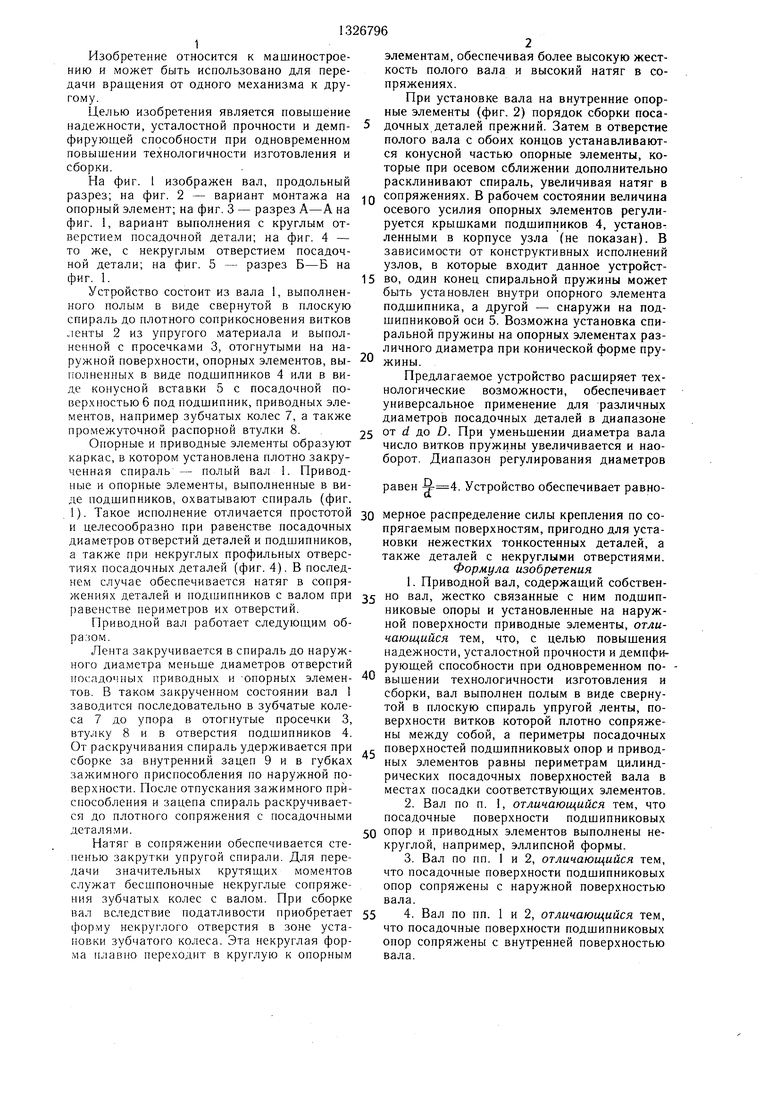

При установке вала на внутренние опорные элементы (фиг. 2) порядок сборки поса- 5 дочных деталей прежний. Затем в отверстие полого вала с обоих концов устанавливаются конусной частью опорные элементы, которые при осевом сближении дополнительно расклинивают спираль, увеличивая натяг в

разрез; на фиг. 2 - вариант монтажа на .|g сопряжениях. В рабочем состоянии величина опорный элемент; на фиг. 3 - разрез А-А на осевого усилия опорных элементов регули- фиг. 1, вариант выполнения с круглым от- руется крышками подшипников 4, установленными в корпусе узла (не показан). В зависимости от конструктивных исполнений узлов, в которые входит данное устройст- 15 во, один конец спиральной пружины может быть установлен внутри опорного элемента

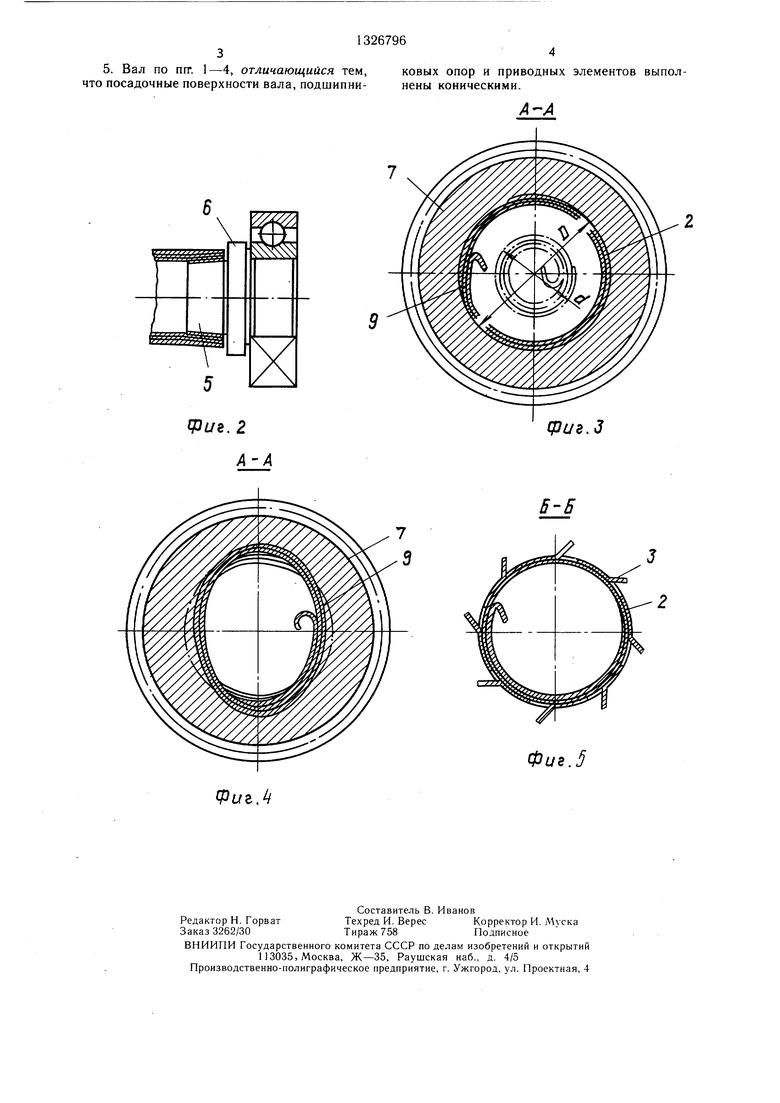

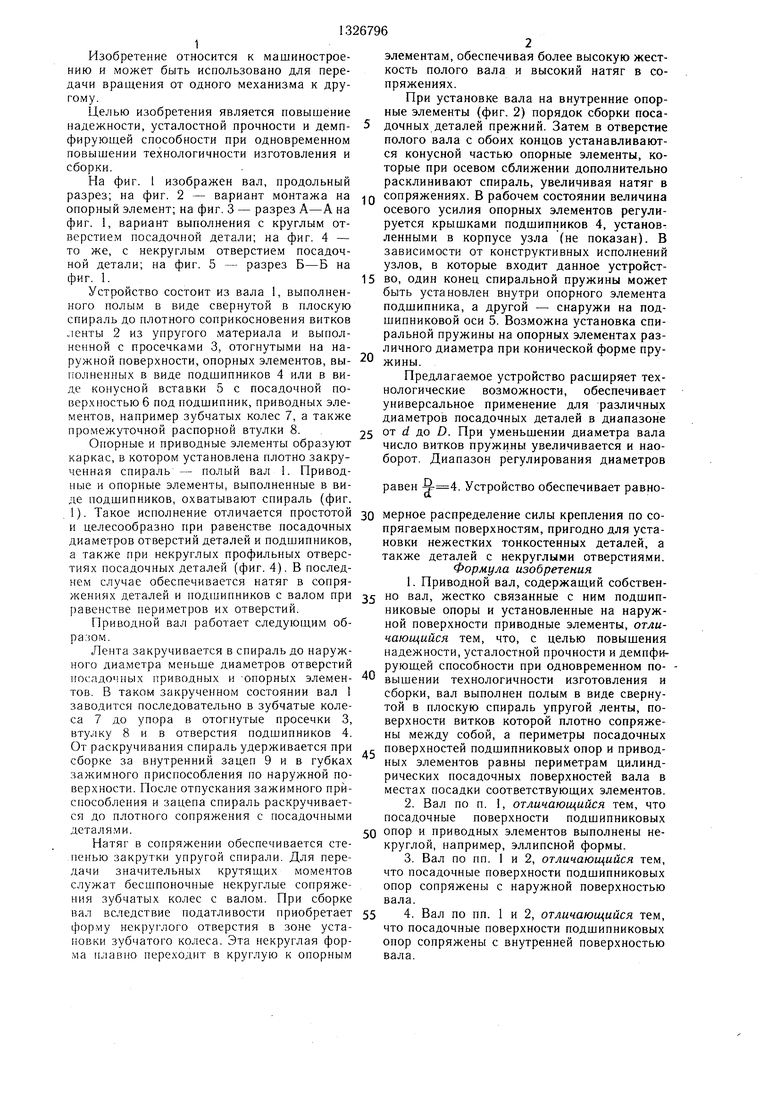

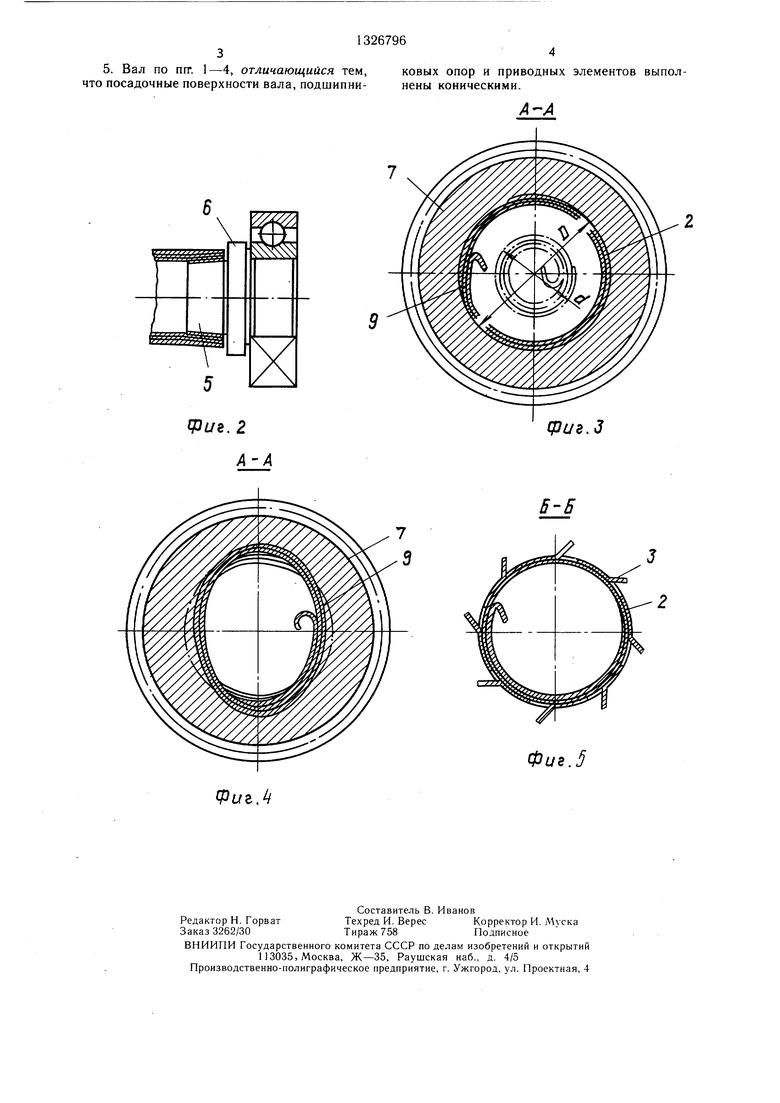

вариант выполнения с круглым отверстием посадочной детали; на фиг. 4 - то же, с некруглым отверстием посадочной детали; на фиг. 5 - разрез Б-Б на фиг. 1.

Устройство состоит из вала 1, выполненного полым в виде свернутой в плоскую спираль до плотного соприкосновения витков ленты 2 из упругого материала и выполненной с просечками 3, отогнутыми на наподшипника, а другой - снаружи на подшипниковой оси 5. Возможна установка спиральной пружины на опорных элементах различного диаметра при конической форме пруружной поверхности, опорных элементов, вы- 20 жины. пол венных в виде подшипников 4 или в ви-Предлагаемое устройство расширяет техде конусной вставки 5 с посадочной по- нологические возможности, обеспечивает

универсальное применение для различных диаметров посадочных деталей в диапазоне 25 от d до D. При уменьшении диаметра вала число витков пружины увеличивается и наоборот. Диапазон регулирования диаметров

с посадочной поверхностью 6 под подшипник, приводных элементов, например зубчатых колес 7, а также промежуточной распорной втулки 8.

Опорные и приводные элементы образуют каркас, в котором установлена плотно закрученная спираль - полый вал . Приводные и опорные элементы, выполненные в виде подшипников, охватывают спираль (фиг.

Такое исполнение отличается простотой зо мерное распределение силы крепления по соравен 4. Устройство обеспечивает равнои целесообразно при равенстве посадочных диаметров отверстий деталей и подшипников, а также при некруглых профильных отверстиях посадочных деталей (фиг. 4). В последнем случае обеспечивается натяг в сопряжениях деталей и подшипников с валом при 35 но вал, жестко связанные с ним подшип- равенстве периметров их отверстий.никовые опоры и установленные на наружпрягаемым поверхностям, пригодно для установки нежестких тонкостенных деталей, а также деталей с некруглыми отверстиями.

Формула изобретения 1. Приводной вал, содержащий собственПриводной вал работает следующим образом.

Лента закручивается в спираль до наружного диаметра меньше диаметров отверстий посадочных приводных и onopHbix элементов. В таком закрученном состоянии вал 1 заводится последовательно в зубчатые колеса 7 до упора в отогнутые просечки 3, втулку 8 и в отверстия подшипников 4. От раскручивания спираль удерживается при сборке за внутренний зацеп 9 и в губках зажимного приспособления по наружной поверхности. После отпускания зажимного приспособления и зацепа спираль раскручивается до плотного сопряжения с посадочными деталями.

Натяг в сопряжении обеспечивается степенью закрутки упругой спирали. Для передачи значительных крутящих моментов служат бесшпоночные некруглые сопряжения зубчатых колес с валом. При сборке

40

ной поверхности приводные элементы, отличающийся тем, что, с целью повышения надежности, усталостной прочности и демпфирующей способности при одновременном повышении технологичности изготовления и сборки, вал выполнен полым в виде свернутой в плоскую спираль упругой ленты, поверхности витков которой плотно сопряжены между собой, а периметры посадочных с поверхностей подшипниковых опор и приводных элементов равны периметрам цилиндрических посадочных поверхностей вала в местах посадки соответствующих элементов.

2.Вал по п. 1, отличающийся тем, что посадочные поверхности подшипниковых

50 опор и приводных элементов выполнены некруглой, например, эллипсной формы.

3.Вал по пп. 1 и 2, отличающийся тем, что посадочные поверхности подшипниковых опор сопряжены с наружной поверхностью вала.

вал вследствие податливости приобретает 55 4. Вал по пп. 1 и 2, отличающийся тем, форму некруглого отверстия в зоне уста- что посадочные поверхности подшипниковых 1ЮВКИ зубчатого колеса. Эта некруглая форма плавно переходит в круглую к опорным

опор сопряжены с внутренней поверхностью вала.

элементам, обеспечивая более высокую жесткость полого вала и высокий натяг в сопряжениях.

При установке вала на внутренние опорные элементы (фиг. 2) порядок сборки поса- дочных деталей прежний. Затем в отверстие полого вала с обоих концов устанавливаются конусной частью опорные элементы, которые при осевом сближении дополнительно расклинивают спираль, увеличивая натяг в

сопряжениях. В рабочем состоянии величина осевого усилия опорных элементов регули- руется крышками подшипников 4, установленными в корпусе узла (не показан). В зависимости от конструктивных исполнений узлов, в которые входит данное устройст- во, один конец спиральной пружины может быть установлен внутри опорного элемента

подшипника, а другой - снаружи на подшипниковой оси 5. Возможна установка спиральной пружины на опорных элементах различного диаметра при конической форме пру жины. Предлагаемое устройство расширяет техравен 4. Устройство обеспечивает равноно вал, жестко связанные с ним подшип- никовые опоры и установленные на наружпрягаемым поверхностям, пригодно для установки нежестких тонкостенных деталей, а также деталей с некруглыми отверстиями.

Формула изобретения 1. Приводной вал, содержащий собственно вал, жестко связанные с ним подшип- никовые опоры и установленные на наруж

ной поверхности приводные элементы, отличающийся тем, что, с целью повышения надежности, усталостной прочности и демпфирующей способности при одновременном повышении технологичности изготовления и сборки, вал выполнен полым в виде свернутой в плоскую спираль упругой ленты, поверхности витков которой плотно сопряжены между собой, а периметры посадочных поверхностей подшипниковых опор и приводных элементов равны периметрам цилиндрических посадочных поверхностей вала в местах посадки соответствующих элементов.

2.Вал по п. 1, отличающийся тем, что посадочные поверхности подшипниковых

опор и приводных элементов выполнены некруглой, например, эллипсной формы.

3.Вал по пп. 1 и 2, отличающийся тем, что посадочные поверхности подшипниковых опор сопряжены с наружной поверхностью вала.

4. Вал по пп. 1 и 2, отличающийся тем, что посадочные поверхности подшипниковых

опор сопряжены с внутренней поверхностью вала.

1326796 34

5. Вал по пгг. 1-4, отличающийся тем,ковых опор и приводных элементов выполчто посадочные поверхности вала, подшипни-нены коническими.

cpas.3

б-В

0ueJ

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ ВАЛ | 2002 |

|

RU2230237C2 |

| Приводной вал | 1989 |

|

SU1673763A2 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2010 |

|

RU2432507C1 |

| АДАПТИВНЫЙ РЕДУКТОР | 2010 |

|

RU2435090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276293C1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

Изобретение относится к области машиностроения и может быть использовано для передачи вращения от одного механизма к другому. Целью изобретения является повышение надежности, усталостной прочности и демпфируюш.ей способности при одновременном повышении технологичности изготовления и сборки. Вал состоит из собственно вала 1, опорных элементов, выполненных, например, в виде подшипников 4 или в виде конусной вставки с посадочной поверхностью под подшипник, и приводных элементов, например зубчатых колес 7. Вал 1 образован свернутой в плоскую спираль до плотного соприкосновения витков упругой лентой. Высокая технологичность обеспечивается простым безотходным способом изготовления путем скручивания ленты соответствующей длины в рулон по заданному наружному диаметру вала. Демпфирующая способность повышается благодаря многослойной конструкции, позволяющей эффективно рассеивать энергию колебаний в стыках витков. Усталостная прочность повышается благодаря высокому качеству поверхности прокатанной ленты с направленным расположением волокон (текстурой) и отсутствием концентраторов напряжений. Катанные ленты по сравнению с обточенным валом, выполненным из того же материала, имеют более высокие механические характеристики. 4 з.п. ф-лы, 5 ил. (С (/ с ОС N: а ее о: : I Б

| Иванов М | |||

| Н | |||

| Детали машин | |||

| Высшая школа, 1975, с | |||

| Прибор для штрихования | 1923 |

|

SU494A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1987-07-30—Публикация

1983-04-20—Подача