Изобретение относится к опорно-уплотни- тельным узлам центробежных турбокомпрессоров, в частности нагнетателей, предназначенных преимущественно для сжатия природного газа на магистральных трубопроводах.

Целью изобретения является повышение надежности путем подавления виброактивности опоры.

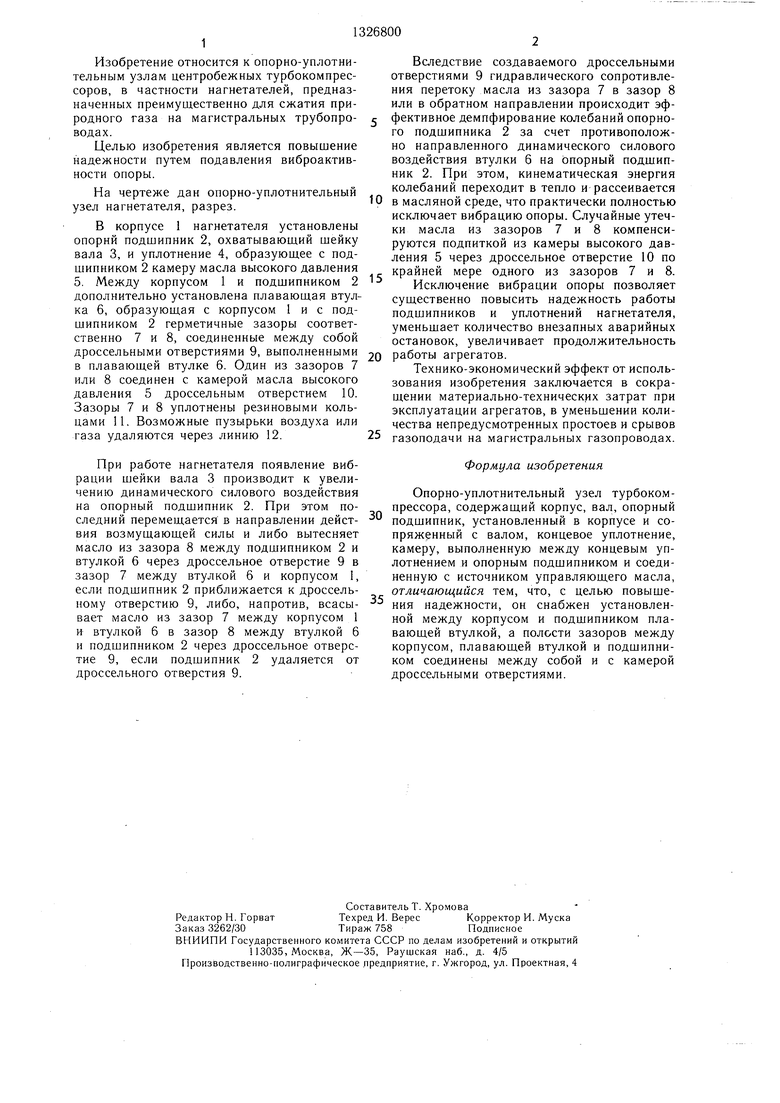

На чертеже дан опорно-уплотнительный узел нагнетателя, разрез.

В корпусе 1 нагнетателя установлены опорнй подшипник 2, охватываюший шейку вала 3, и уплотнение 4, образующее с подшипником 2 камеру масла высокого давления крайней мере одного из зазоров 7 5. Между корпусом 1 и подщипником 2 1 Исключение вибрации опоры поз1

Вследствие создаваемого дроссель отверстиями 9 гидравлического сопрот ния перетоку масла из зазора 7 в за или в обратном направлении происход

фективное демпфирование колебаний оп го подщипника 2 за счет противоп но направленного динамического сил воздействия втулки 6 на опорный по ник 2. При этом, кинематическая эн колебаний переходит в тепло и рассеив

10 в масляной среде, что практически полн исключает вибрацию опоры. Случайные ки масла из зазоров 7 и 8 ком руются подпиткой из камеры высокого ления 5 через дроссельное отверстие

вибрации опоры позв существенно повысить надежность р подшипников и уплотнений нагнет уменьшает количество внезапных авар остановок, увеличивает продолжитель

дополнительно установлена плавающая втулка 6, образующая с корпусом 1 и с подщипником 2 герметичные зазоры соответственно 7 и 8, соединенные между собой

вибрации опоры позволяет существенно повысить надежность работы подшипников и уплотнений нагнетателя, уменьшает количество внезапных аварийных остановок, увеличивает продолжительность

дроссельными отверстиями 9, выполненными 2Q работы агрегатов.

в плавающей втулке 6. Один из зазоров 7Технико-экономический эффект от испольили 8 соединен с камерой масла высокого давления 5 дроссельным отверстием 10. Зазоры 7 и 8 уплотнены резиновыми кольцами 11. Возможные пузырьки воздуха или газа удаляются через линию 12.25

зования изобретения заключается в сокращении материально-технических затрат при эксплуатации агрегатов, в уменьщении количества непредусмотренных простоев и срывов газоподачи на магистральных газопроводах.

При работе нагнетателя появление вибрации шейки вала 3 производит к увеличению динамического силового воздействия на опорный подшипник 2. При этом последний перемещается в направлении действия возмущающей силы и либо вытесняет масло из зазора 8 между подшипником 2 и втулкой 6 через дроссельное отверстие 9 в зазор 7 между втулкой 6 и корпусом 1, если подщипник 2 приближается к дроссельному отверстию 9, либо, напротив, всасывает масло из зазор 7 между корпусом 1 и втулкой 6 в зазор 8 между втулкой 6 и подшипником 2 через дроссельное отверстие 9, если подшипник 2 удаляется от дроссельного отверстия 9.

крайней мере одного из зазоров 7 Исключение вибрации опоры поз1

Вследствие создаваемого дроссельными отверстиями 9 гидравлического сопротивления перетоку масла из зазора 7 в зазор 8 или в обратном направлении происходит эффективное демпфирование колебаний опорного подщипника 2 за счет противоположно направленного динамического силового воздействия втулки 6 на опорный подшипник 2. При этом, кинематическая энергия колебаний переходит в тепло и рассеивается

в масляной среде, что практически полностью исключает вибрацию опоры. Случайные утечки масла из зазоров 7 и 8 компенсируются подпиткой из камеры высокого давления 5 через дроссельное отверстие 10 по

и 8.

вибрации опоры позволяет существенно повысить надежность работы подшипников и уплотнений нагнетателя, уменьшает количество внезапных аварийных остановок, увеличивает продолжительность

работы агрегатов.

зования изобретения заключается в сокращении материально-технических затрат при эксплуатации агрегатов, в уменьщении количества непредусмотренных простоев и срывов газоподачи на магистральных газопроводах.

0

5

Формула изобретения

Опорно-уплотнительный узел турбокомпрессора, содержащий корпус, вал, опорный подщипник, установленный в корпусе и сопряженный с валом, концевое уплотнение, камеру, выполненную между концевым уплотнением и опорным подщипником и соединенную с источником управляющего масла, отличающийся тем, что, с целью повыще- ния надежности, он снабжен установленной между корпусом и подщипником плавающей втулкой, а полости зазоров между корпусом, плавающей втулкой и подщипником соединены между собой и с камерой дроссельными отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

| Подшипниковый узел насоса | 1985 |

|

SU1276854A2 |

| ОПОРА РОТОРА ТУРБОКОМПРЕССОРА | 1999 |

|

RU2166672C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1972 |

|

SU336440A1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2000 |

|

RU2170864C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| Опора скольжения с торцовой подачей смазки | 1985 |

|

SU1291743A1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ТУРБОКОМПРЕССОР | 1992 |

|

RU2006681C1 |

Изобретение относится к машиностроению и может быть нспользовано в нодшип- никовых узлах турбоко ипрессоров. Цель изобретения - повышение надежности. Между корпусом -и опорным подшипником установлена плаваюгцая втулка. Между втулкой и корпусом и втулкой и подшипником выполнены герметичные диаметральные зазоры. Зазоры соединены между собой и камерой, расположенной между концевым уплотнением и опорным подшипником, дроссельными отверстиями. Уплотняющее масло под давлением подается в камеру, из которой через дроссельные отверстия - в зазоры. При этом исключаются вибрации опоры. 1 ил. (О о: с ос к: с: ос

| Герасимов Б | |||

| Я | |||

| Герметичные унлот- нения вала центробежных компрессорных машин | |||

| М.: НИИинформтяжмаш, 1970, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-30—Публикация

1985-12-11—Подача