Изобретение относится к устройствам для смешения реагентов с основными технологическими продуктами и предназначено для использования в нефтехимической, химической, пищевой и других отраслях народного хозяйства, где необходимо эффективное перемешивание веществ.

Целью изобретения является повышение качества готового продукта и снижение энергозатрат.

На фиг. 1 схематически изображен смеситель, продольный разрез; на фиг. 2 разрез А-А на фиг. 1.

Кавитационный смеситель содержит цилиндрический корпус 1, в котором неподвижно установлена крыльчатка 2 с лопастями 3 суперкавитирующего профиля. Корпус снабжен размещенными снаружи камерами 4, в которых с возможностью вращения установлены дополнительные крыльчатки 5 с лопастями 6 суперкавитирующего профиля, при этом камеры 4 сообщены с корпусом перед основной крыльчаткой 2 и за ней соответственно посредством отверстий 7 и 8. Крыльчатки 5 установлены на валах 9, соединенных с приводами 10.

Кавитационный смеситель работает следующим образом. Поток смешиваемых компонентов движется по цилиндрическому корпусу 1 со скоростью порядка 2-3 м/с. Попадая на крыльчатку 2, поток увеличивает скорость до 8-10 м/с, при этом понижается давление насыщенных паров и жидкость вскипает. Образуются паровые пузырьки, при схлопывании последних образуются кумулятивные микроструйки со скоростью порядка 105 м/с и ударными давлениями до 104 атм. Образование пузырьков в условиях повышенных давлений затруднено. Это приводит к повышенным энергозатратам и снижению интенсивности перемешивания. Установленные в камерах 4 крыльчатки 5, снабженные приводами 10, образуют суперкативирующие насосы, перекачивающие жидкость в условиях пузырьковой кавитации. Часть жидкости забирается в камеры 4 и при помощи крыльчаток 5 перекачивается в полость корпуса перед крыльчаткой 2. При этом за крыльчаткой 2 образуется зона пониженного давления, что благоприятствует развитию кавитационного течения и снижает энергозатраты. Камеры с крыльчатками 5 обеспечивают увеличение кратности циркуляции смеси через крыльчатку 2, что повышает время кавитационной обработки смеси.

Эксперименты по обработке сырья для получения технического углерода позволили установить зависимость параметров качества от времени кавитационной обработки. Установлено, что коксовое число при росте времени обработки до 30 с уменьшается, а в дальнейшем растет. Таким образом, очевидно наличие минимума. Предлагаемый смеситель позволяет поддерживать заданное время кавитационной обработки при снижении энергозатрат за счет снижения давления в каверне за крыльчаткой 2.

Предлагаемый кавитационный смеситель обладает высокой интенсивностью кавитационной обработки, возможностью простого регулирования крайности циркуляции, что позволяет управлять временем кавитационной обработки и, как следствие, получать заданное количество продукта.

При снижении давления за крыльчаткой 2 наблюдается значительный рост размеров каверны. Сравнительные испытания при отключенных крыльчатках 5 показали резкое уменьшение размеров каверны.

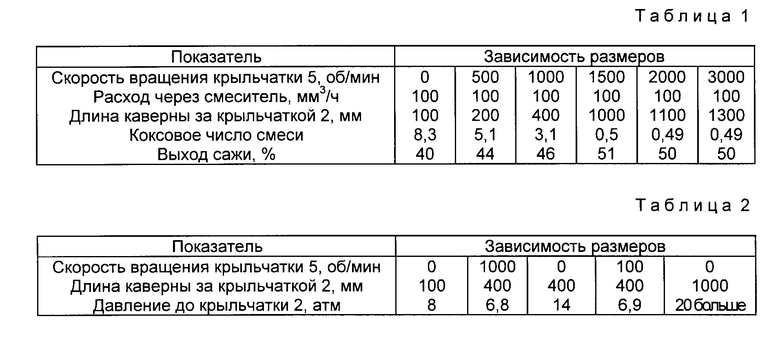

В табл. 1 приведены данные, показывающие рост размеров каверны при повышении скорости вращения крыльчатки 5. Наилучшие результаты получены при скорости вращения 1500 об/мин. При длине каверны 1000 мм достигнута необходимая интенсивность смешения, оцениваемая по уменьшению коксового числа и увеличению выхода сажи.

Аналогичные испытания, проведенные при смешении воды и нефтепродукта, показали повышение устойчивости к расслоению. Так при нулевой скорости вращения расслоение наступило через 19 мин, при 500 об/мин через 21 сутки, при 1500 об/мин устойчивость сохранилась через 365 дней, что показывает чрезвычайно высокую интенсивность обработки и степень диспергации (такая длительная устойчивость к расслоению может быть достигнута только за счет высокой степени диспергации).

В табл. 2 представлена зависимость энергозатрат от длины каверны. Характерно, что для достижения длины каверны 1000 мм необходимо давление до смесителя более 20 атм, что резко повышает энергозатраты. Так, для повышения давления с 7 до 14 атм необходимо повышение мощности электродвигателя с 45 до 110 кВт. Мощность же приводов крыльчаток 5 составляет 3 кВт. Таким образом, экономия составит 62 кВт/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| Кавитационный смеситель | 1987 |

|

SU1510909A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1986 |

|

SU1401667A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| Смеситель | 1989 |

|

SU1699567A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

| Смеситель | 1990 |

|

SU1816489A2 |

| Фильтр для очистки жидкости | 1989 |

|

SU1719021A1 |

| Кавитационный реактор | 1990 |

|

SU1768258A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

Изобретение относится к кавитационным смесителям и позволяет повысить качество готового продукта и снизить энергозатраты. Поток смешиваемых компонентов движется по цилиндрическому корпусу 1. Попадая на крыльчатку, неподвижно установленную в корпусе, поток увеличивает скорость, при этом понижается давление насыщенных паров и жидкость вскипает. Часть жидкости забирается в камеры 4 и при помощи крыльчаток 5 перекачивается в полость корпуса перед крыльчаткой. При этом за крыльчаткой образуется зона пониженного давления, что благоприятствует развитию кавитационного течения и снижает энергозатраты. 2 ил.

Кавитационный смеситель, содержащий цилиндрический корпус, в котором установлена крыльчатка с лопастями суперкавитирующего профиля, отличающийся тем, что, с целью повышения качества готового продукта и снижения энергозатрат, корпус снабжен размещенными снаружи него камерами, в которых с возможностью вращения установлены дополнительные крыльчатки с лопастями суперкавитирующего профиля, при этом камеры сообщены с корпусом перед основной крыльчаткой и за ней.

| Авторское свидетельство СССР N 351998, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1984-10-08—Подача