Изобретение относится к технике очистки жидкости от механических примесей и может быть использовано в химической, нефтеперерабатывающей и других отраслях промышленности.

Целью изобретения является повышение качества регенерации.

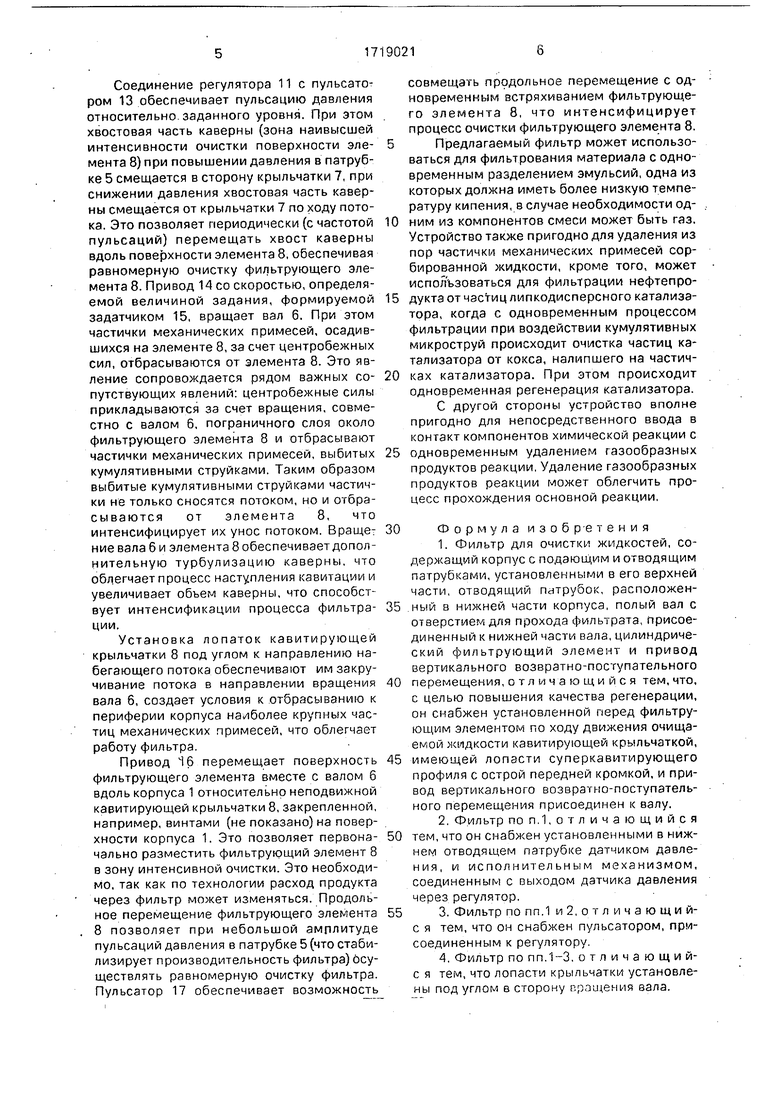

На чертеже изображен предлагаемый фильтр.

Фильтр состоит из корпуса 1, соединенный через конфузор 2 с входным патрубком 3, а через диффузор 4 соединенный с выходным патрубком 5, расположенным в нижней части корпуса. Внутри корпуса 1 размещен полый вал 6, на котором укреплена кавитирующая крыльчатка 7, на части вала 6 за крыльчаткой 7 закреплен фильтрующий элемент 8, внутри которого установлен пружинный каркас 9, На выходном патрубке 6 установлен датчик 10 давления, выход которого соединен с входом регулятора 11, выход которого соединен с исполнительным механизмом 12. Вход регулятора 11, изменяющий величину задания, соединен с выходом пульсатора 13. Вал 6 соединен с приводом 14, обеспечивающим вращение вала 6, Привод 14 соединен сзадатчиком 15. Вал 6 соединен с приводом 16, обеспечивающим возвратно-поступательное перемещение вала 6. Вход привода, изменяющий местоположение вала 6, соединен с выходом пульсатора 17. Торец вала 6 является отверстием 18 для прохода фильтрата.

Фильтр работает следующим образом.

Жидкость с механическими примесями подается через патрубок 3 со скоростью 1-3 м/с, в конфузоре 2 скорость потока повышается до 5-10 м/с. При обтекании кавитиру- ющей крыльчатки 7 давление жидкости снижается и при достижении давления .насыщенных паров жидкость вскипает с обра- зованием множества кавитационных микропузырьков, объединяющихся в казер- ну. В хвостовой части каверны в зоне повы- шенного давления микропузырьки схлопываются с образованием кумулятивных микроструек со скоростью порядка 105 м/с и ударными давлениями до 10 атм., оказывающими интенсивное размалывающее и очм- щающее воздействие на материалы, находящиеся в потоке. Профиль лопастей крыльчатки 7 выполнен суперкавитирую- щим, что обеспечивает образование мик- ропузырьков на лопастях, а их схлопывание в жидкости вне досягаемости тела лопасти обеспечивает воздействие кумулятивных микроструй, что обеспечивает безызностность крыльчатки 7.

Жидкость, перешедшая в паровую фазу, легко фильтруется через элемент 8, освобождаясь от механических примесей. Далее очищенный от механических примесей продукт отводится через полый вал 6. Отфильтрованные механические примеси уносятся потоком жидкости в патрубок 5 в виде концентрата.

В процессе работы фильтра происходит

0 засорение поверхности фильтрующего элемента 8. Воздействие кумулятивных микроструй на поверхность фильтрующего элемента 8, за счет эрозионного воздействия, обеспечивает очистку поверхности

5 фильтрующего элемента 8 и износ механических примесей потоком жидкости. Это явление позволяет отказаться от периодической очистки фильтрующего элемента. Кроме того, постоянное воздействие

0 ударов кумулятивных микроструй приводит эластичную поверхность фильтрующего элемента 8 в состояние вибрации. Вибрирование эластичной поверхности фильтрующего элемента 8 обеспечивает

5 дополнительную интенсивную очистку элемента 8. Одновременное воздействие обоих описанных физических явлений обеспечивает возможность отказа от периодической очистки фильтрующего элемента, при этом

0 весь период работы фильтра сохраняется стабильная пропускная способность фильтрующего элемента 8, а значит и постоянная производительность фильтра при стабильных энергозатратах.

5Благодаря тому, что эластичная поверхность фильтрующего элемента 8 опирается на пружинный каркас 9, поверхность элемента 8 сохраняет неизменной геометрическую форму, что не вносит нежелательных

0 возмущений в гидродинамику кавитацион- ного течения.

Датчик 10 давления измеряет давление в патрубке 5 и через регулятор 11, воздействуя на исполнительный механизм 12, стаби5 лизирует давление в патрубке 5 на заданном уровне. Это позволяет стабилизировать (и при необходимости изменять в зависимости от физико-химических свойств продукта, подвергаемого фильтрации) вели0 чину давления в фильтре, от которого зависит производительность и одновременно стабилизировать (или изменять, причем это изменение носит однонаправленный харак- тер, а именно при увеличении давления, уве5 личивается производительность фильтра, растет интенсивность засорения фильтрующего элемента и растет интенсивность ее очистки) интенсивность энергии кумулятивной струйки, очищающей фильтрующий элемент.

Соединение регулятора 11с пульсатором 13 обеспечивает пульсацию давления относительно.заданного уровня. При этом хвостовая часть каверны (зона наивысшей интенсивности очистки поверхности элемента 8) при повышении давления в патрубке 5 смещается в сторону крыльчатки 7, при снижении давления хвостовая часть каверны смещается от крыльчатки 7 по ходу потока. Это позволяет периодически (с частотой пульсаций) перемещать хвост каверны вдоль поверхности элемента 8, обеспечивая равномерную очистку фильтрующего элемента 8. Привод 14 со скоростью, определяемой величиной задания, формируемой задатчиком 15, вращает вал 6. При этом частички механических примесей, осадив- шихся на элементе 8, за счет центробежных сил, отбрасываются от элемента 8. Это явление сопровождается рядом важных сопутствующих явлений: центробежные силы прикладываются за счет вращения, совместно с валом 6, пограничного слоя около фильтрующего элемента 8 и отбрасывают частички механических примесей, выбитых кумулятивными струйками. Таким образом выбитые кумулятивными струйками частички не только сносятся потоком, но и отбра- сываются от элемента 8, что интенсифицирует их унос потоком. Враще ние вала 6 и элемента 8 обеспечивает дополнительную турбулизацию каверны, что облегчает процесс наступления кавитации и увеличивает объем каверны, что способствует интенсификации процесса фильтрации.

Установка лопаток кавитирующей крыльчатки 8 под углом к направлению набегающего потока обеспечивают им закручивание потока в направлении вращения вала б, создает условия к отбрасыванию к периферии корпуса наиболее крупных частиц механических примесей, что облегчает работу фильтра.

Привод 16 перемещает поверхность фильтрующего элемента вместе с валом б вдоль корпуса 1 относительно неподвижной кавитирующей крыльчатки 8, закрепленной, например, винтами (не показано) на поверхности корпуса 1. Это позволяет первоначально разместить фильтрующий элемент 8 в зону интенсивной очистки. Это необходимо, так как по технологии расход продукта через фильтр может изменяться. Продольное перемещение фильтрующего элемента 8 позволяет при небольшой амплитуде пульсаций давления в патрубке 5 (что стабилизирует производительность фильтра) осуществлять равномерную очистку фильтра. Пульсатор 17 обеспечивает возможность

совмещать продольное перемещение с одновременным встряхиванием фильтрующего элемента 8, что интенсифицирует процесс очистки фильтрующего элемента 8.

5Предлагаемый фильтр может использоваться для фильтрования материала с одновременным разделением эмульсий, одна из которых должна иметь более низкую температуру кипения, в случае необходимости од0 ним из компонентов смеси может быть газ. Устройство также пригодно для удаления из пор частички механических примесей сорбированной жидкости, кроме того, может использоваться для фильтрации нефтепро5 дукта от чзстиц липкодисперсного катализатора, когда с одновременным процессом фильтрации при воздействии кумулятивных микроструй происходит очистка частиц катализатора от кокса, налипшего на частич0 ках катализатора. При этом происходит

одновременная регенерация катализатора.

С другой стороны устройство вполне

пригодно для непосредственного ввода в

контакт компонентов химической реакции с

5 одновременным удалением газообразных продуктов реакции, Удаление газообразных продуктов реакции может облегчить процесс прохождения основной реакции,

0 Формула изобр-е тения

1.Фильтр для очистки жидкостей, содержащий корпус с подающим и отводящим патрубками, установленными в его верхней части, отводящий патрубок, расположен5 .ный в нижней части корпуса, полый вал с отверстием для прохода фильтрата, присоединенный к нижней части вала, цилиндрический фильтрующий элемент и привод вертикального возвратно-поступательного

0 перемещения, о т л и ч а ю щ и и с я тем, что, с целью повышения качества регенерации, он снабжен установленной перед фильтрующим элементом по ходу движения очищаемой жидкости кавитирующей крыльчаткой,

5 имеющей лопасти суперкавитирующего профиля с острой передней кромкой, и привод вертикального возвратно-поступательного перемещения присоединен к валу.

2.Фильтр по п. 1, о т л и ч а ю щ и и с я 0 тем, что он снабжен установленными в нижнем отводящем патрубке датчиком давления, и исполнительным механизмом, соединенным с выходом датчика давления через регулятор.

53. Фильтр по пп.1 и 2, о т л и ч а ю щ и йс я тем, что он снабжен пульсатором, присоединенным к регулятору.

4. Фильтр по пп.1 -3. о т л и ч а ю щ и й- с я тем, что лопасти крыльчатки установлены под углом в сторону вращения вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1984 |

|

SU1241697A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| ФОРСУНКА | 1986 |

|

SU1417560A1 |

| Диспергатор | 1983 |

|

SU1183162A1 |

| Кавитационный смеситель | 1987 |

|

SU1510909A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| Смеситель | 1988 |

|

SU1558448A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР ОКИСЛЕНИЯ БИТУМА | 1984 |

|

SU1249746A1 |

Изобретение относится к фильтрам для очистки жидкостей и позволяет повысить качество регенерации. Фильтр содержит корпус 1, полый вал 6, к торцу которого прикреплен цилиндрический фильтрующий элемент 8, установленную перед ним кави- тирующую крыльчатку 7 с лопастями супер- кавитирующего профиля и привод 16 возвратно-поступательного перемещения вала. При работе устройства крыльчатка способствует предотвращению оседания загрязнений на фильтрующей поверхности. 3 з.п. ф-лы, 1 ил. ю о го 12

| Федоткин И.М., Немчин А.Ф | |||

| Использование кавитации в технологических процессах | |||

| Киев, Вища школа, 1984, с.9 | |||

| Фильтр для очистки жидкостей | 1986 |

|

SU1351628A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1989-01-04—Подача