Изобретение относится к устройствам для интенсификации процессов гомогенизации, диспергирования, эмульгирования сред и может быть использовано в нефтехимической промышленности.

Целью изобретения является повыщение эффективности работы смесителя за счет обеспечения изменения размеров каверны.

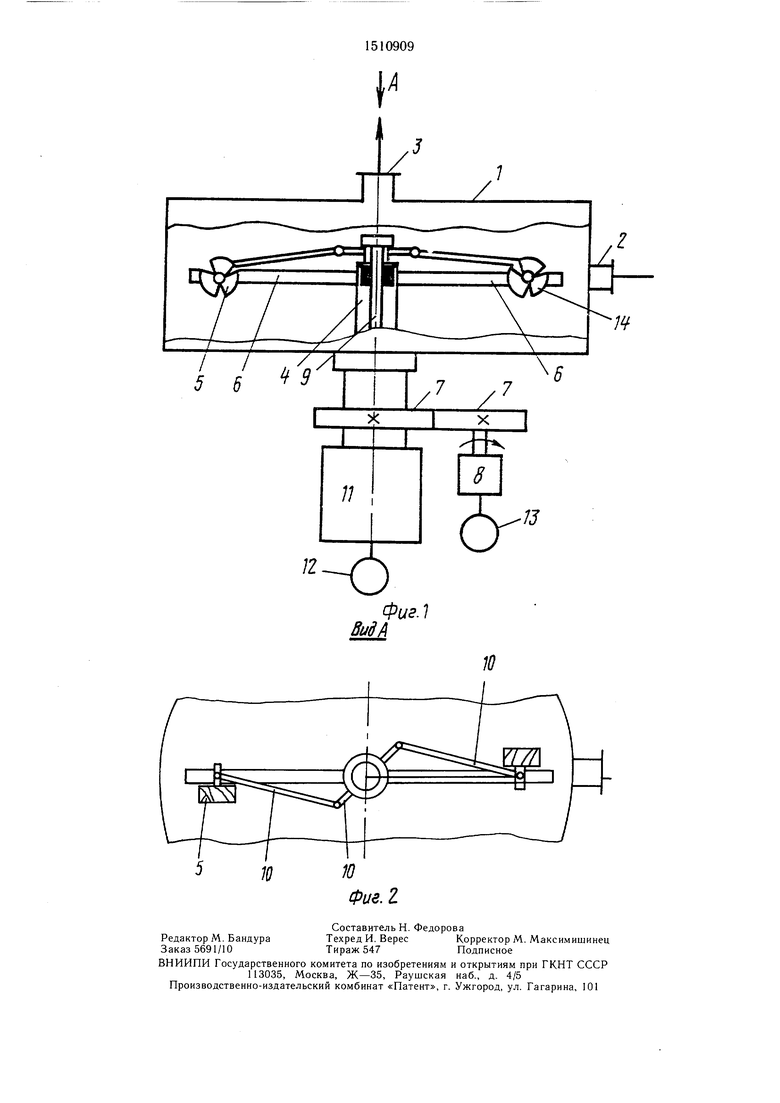

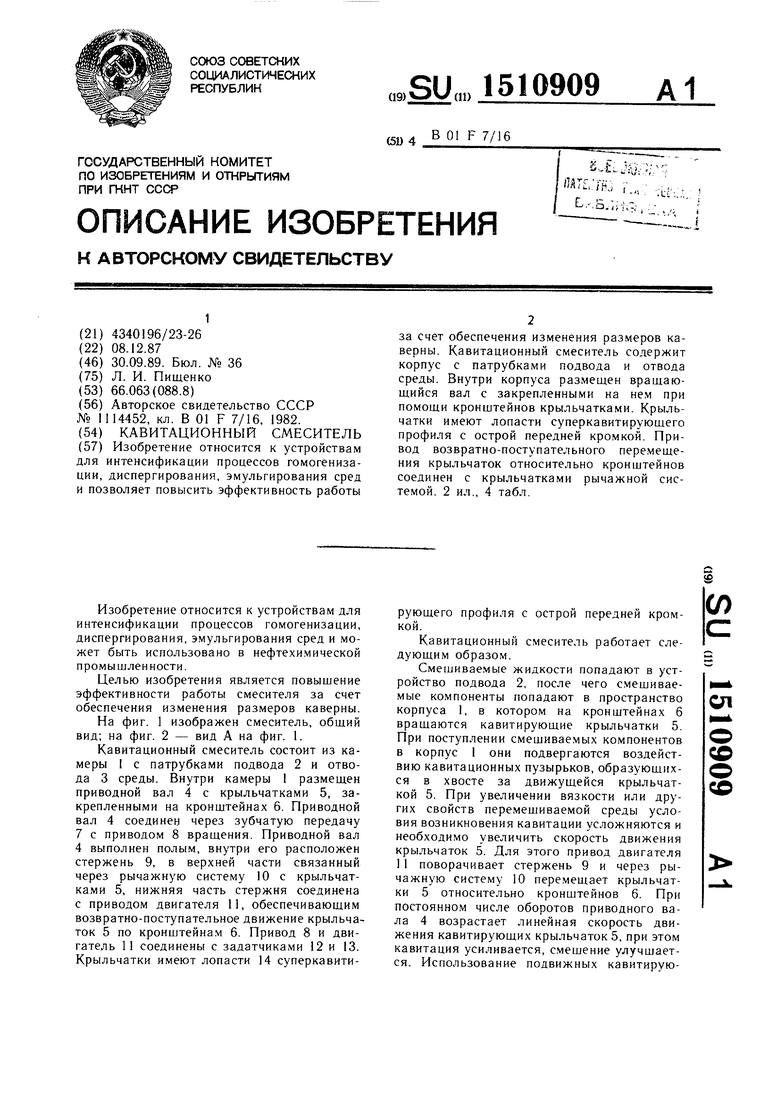

На фиг. 1 изображен смеситель, общий вид; на фиг. 2 - вид А на фиг. I.

Кавитационный смеситель состоит из камеры I с патрубками подвода 2 и отвода 3 среды. Внутри камеры I размещен приводной вал 4 с крыльчатками 5, закрепленными на кронщтейнах 6. Приводной вал 4 соединен через зубчатую передачу 7 с приводом 8 вращения. Приводной вал 4 выполнен полым, внутри его расположен стержень 9, в верхней части связанный через рычажную систему 10 с крыльчатками 5, нижняя часть стержня соединена с приводом двигателя II, обеспечивающим возвратно-поступательное движение крыльчаток 5 по кронштейнам 6. Привод 8 и двигатель II соединены с задатчиками 12 и 13. Крыльчатки имеют лопасти 4 суперкавитирующего профиля с острой передней кромкой.

Кавитационный смеситель работает следующим образом.

Смешиваемые жидкости попадают в устройство подвода 2, после чего смешиваемые компоненты попадают в пространство корпуса I, в котором на кронштейнах 6 вращаются кавитирующие крыльчатки 5. При поступлении смещиваемых компонентов в корпус I они подвергаются воздействию кавитационных пузырьков, образующихся в хвосте за движущейся крыльчаткой 5. При увеличении вязкости или других свойств перемешиваемой среды условия возникновения кавитации усложняются и необходимо увеличить скорость движения крыльчаток 5. Для этого привод двигателя I I поворачивает стержень 9 и через рычажную систему 10 перемещает крыльчатки 5 относительно кронштейнов 6. При постоянном числе оборотов приводного вала 4 возрастает линейная скорость движения кавитирующих крыльчаток 5, при этом кавитация усиливается, смещение улучщает- ся. Использование подвижных кавитируюi

(Л

СП

о ;о

о

щих крыльчаток позволяет эффективно использовать смеситель при изменяющихся в широком диапазоие вязкостях смешиваемых компонеитов.

Положение кавитаторов 5 определяет угол поворота привода 8, в качестве ко- торого применен сельсин-привод. Таким образом, напряжение на привод 8 пропорционально радиусу установки кавитатора 5. Частота вращения привода 8 пропорциональна количеству оборотов кавитаторов 5. 10

Таким образом, пропорционально величине задания (задания задатчика 12), определяемой оператором (в зависимости от

и т. д.) и технологических потребностей необходимо вести смешение с определенной интенсивностью кавитационно-кумулятивно- го воздействия, создавая соответствующие гидродинамические условия. В качестве примера приводятся результаты исследований влияния кавитационно-кумулятивного перемешивания различной интенсивности на устойчивость против расслоения сырьевых углеводородных композиций.

Главной задачей при перемешивании различных жидких углеводородных компонентов нефтяного и коксохимического происхождения является получение однородной нерас- слаивающейся (в течение 4-х сут) сырьевой

физико-химических свойств смешиваемых

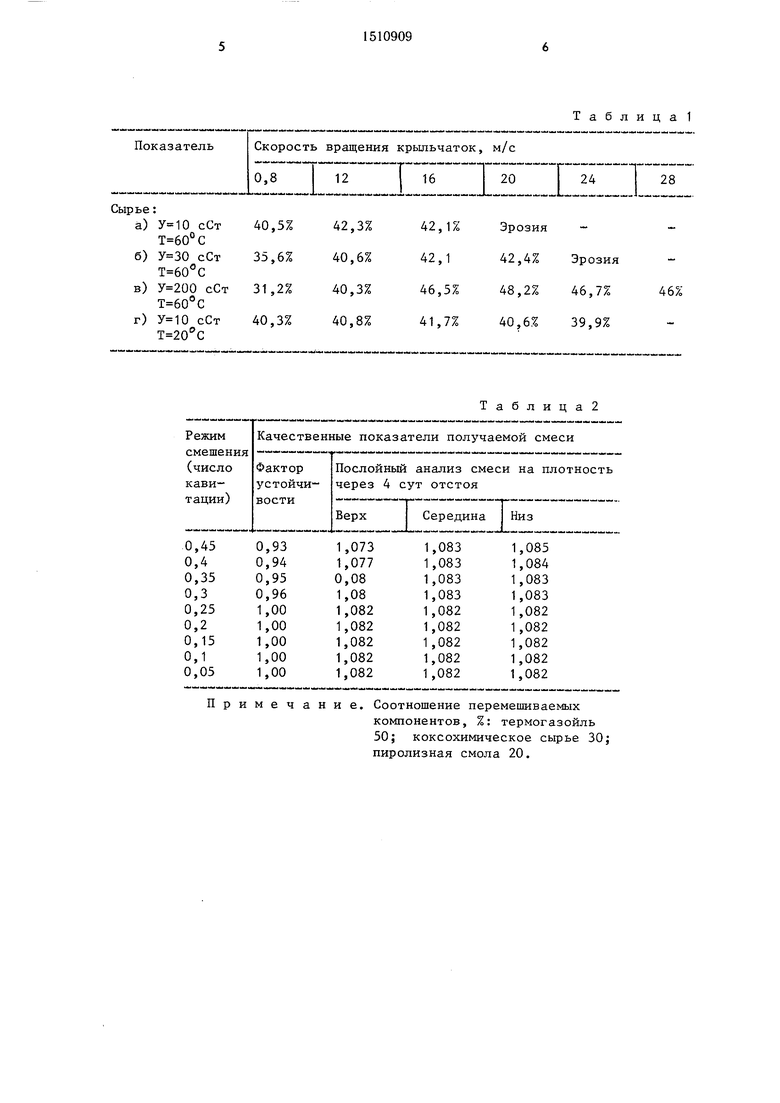

компонентов), изменяется и местоположения композиции заданного состава. Однородкрыльчатки 5.ность и устойчивость против расслоения опреЗависимость качественного показателя отделяется соответственно послойным аналиинтенсивности смешения носит экстремаль-зом смеси на плотность и фактором устойчивс ный характер. Так, при росте интенсивное-сти. Ниже приводится фрагмент исследовати смешения коксовое число смеси сначаланий. Смешивались термогазойль, коксохимиснижается, в дальнейшем повышается и да-20 ческое сырье и пиролизная смола в различже превышает первоначальное значение. Вных соотношениях. Компоненты перемешиваэтом случае поддержание заданного поло-л„сь при 70°С в кавитационном смесижения крыльчаток 5 позволяет поддержи-теле при различных числах кавитации, извать минимальное значение коксового числа.меняемых дискретно путем замены кавитаПример конкретного выполнения приве-ционных насадок (процедура замены кави„ ..ой„ 1 г.л„„«о.п.,„о ...г,. т-ационных насадок занимает 2 ч).

лен в табл. 1. Обрабатывают сырье для получения сажи. В качестве критерия интенсивности приведен выход сажи.

Эффективность процесса смешения определяется различными физико-механическими показателями получаемой смеси в зависи- -jo мости от природы этих процессов. По физическому механизму процесса можно выделить три основные группы:

а) процессы переноса растворенных веществ, взвешенных частиц и теплоты на

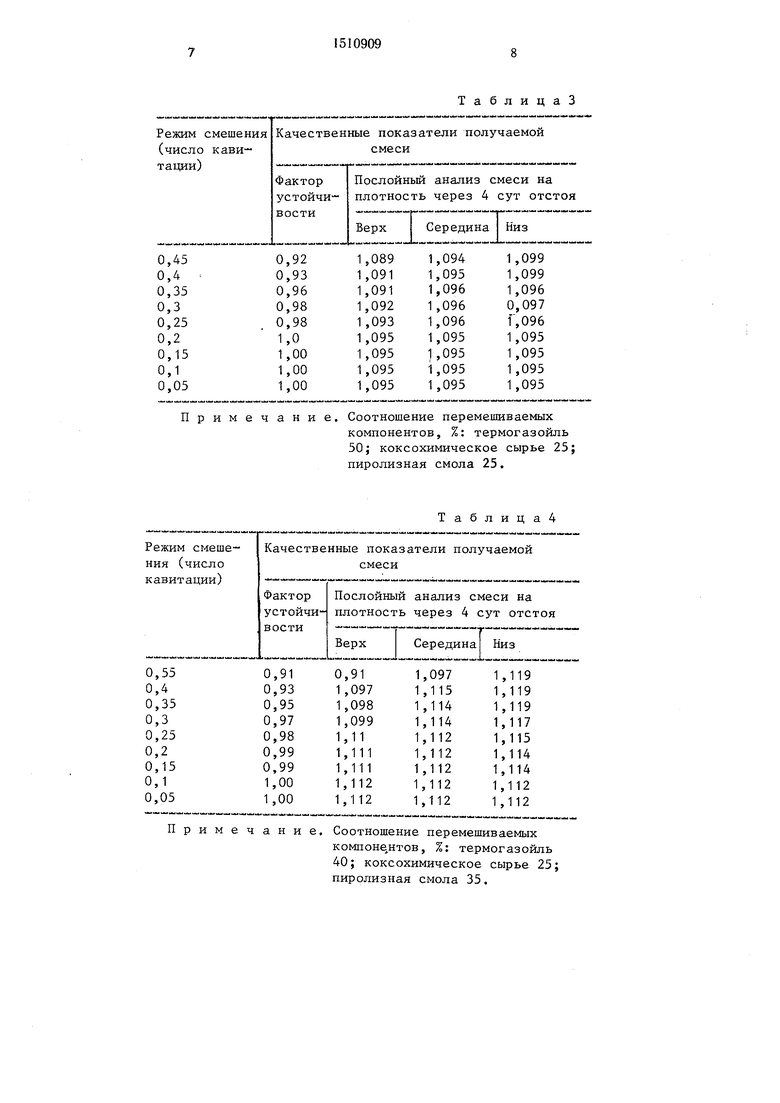

Влияние кавитационно-кумулятивного перемешивания различной интенсивности на качество получаемых сырьевых композиций представлено в табл. 2-4.

Результаты испытаний, приведенные в табл. 2, 3, 4, показывают, что каждому соотношению соответствует оптимальное значение числа кавитации, при котором степень кавитационно-кумулятивного воздействия (в данном эксперименте оно харакрасстояния, не слишком малые по срав- 35 теризуется фактором устойчивости) опти- нению с размерами аппарата;мальна. В случае смешения компонентов

б)процессы дробления капель и пузырьков;

в)явления тепло- и массообмена на границах раздела жидкость-корпус аппарата, жидкость-внутренние устройства, жидкость-взвешенные частицы, капли, пузырьки.

В предложенном смесителе процесс перемешивания, в основном, связан с зарождением, ростом и схлопыванием кавитаци- онных пузырьков. Все это определяется как кавитационно-кумулятивное воздействие на перемешиваемую среду. Поэтому эффективность процесса смешения связана с интенсивностью кавитационно-кумулятивного воздействия, которая определяется числом кавитации.

В зависимости от характеристик конкретных перемешиваемых сред (реологические характеристики, структурно-механические, количества растворенных газов, наличие твердых дисперсных частиц, температура

40

для получения технического углерода этим оптимумом является достижение максимального фактора устойчивости (1.00). Из приведенных данных это соответствует числам кавитации 0,25, 0,2, 0,1. Работа при более низких числах кавитации нецелесообразна из-за неоправданных энергозатрат.

Формула изобретения

45

Кавитационный смеситель, содержащий корпус с патрубками подвода и отвода среды, в котором размещен вращающийся вал с закрепленными на нем посредством кронштейнов крыльчатками, имеющими ло50 пасти суперкавитирующего профиля с острой передней кромкой, отличающийся тем, что, с целью повышения эффективности работы за счет обеспечения изменения раз.меров каверны, он снабжен приводом возвратно-поступательного перемещения крыльчаток относи55 тельно кронщтейнов, соединенным с крыльчатками посредством рь чажной системы.

и т. д.) и технологических потребностей необходимо вести смешение с определенной интенсивностью кавитационно-кумулятивно- го воздействия, создавая соответствующие гидродинамические условия. В качестве примера приводятся результаты исследований влияния кавитационно-кумулятивного перемешивания различной интенсивности на устойчивость против расслоения сырьевых углеводородных композиций.

Главной задачей при перемешивании различных жидких углеводородных компонентов нефтяного и коксохимического происхождения является получение однородной нерас- слаивающейся (в течение 4-х сут) сырьевой

композиции заданного состава. ОднородВлияние кавитационно-кумулятивного перемешивания различной интенсивности на качество получаемых сырьевых композиций представлено в табл. 2-4.

Результаты испытаний, приведенные в табл. 2, 3, 4, показывают, что каждому соотношению соответствует оптимальное значение числа кавитации, при котором степень кавитационно-кумулятивного воздействия (в данном эксперименте оно харак40

для получения технического углерода этим оптимумом является достижение максимального фактора устойчивости (1.00). Из приведенных данных это соответствует числам кавитации 0,25, 0,2, 0,1. Работа при более низких числах кавитации нецелесообразна из-за неоправданных энергозатрат.

Формула изобретения

45

Кавитационный смеситель, содержащий корпус с патрубками подвода и отвода среды, в котором размещен вращающийся вал с закрепленными на нем посредством кронштейнов крыльчатками, имеющими ло50 пасти суперкавитирующего профиля с острой передней кромкой, отличающийся тем, что, с целью повышения эффективности работы за счет обеспечения изменения раз.меров каверны, он снабжен приводом возвратно-поступательного перемещения крыльчаток относи55 тельно кронщтейнов, соединенным с крыльчатками посредством рь чажной системы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1987 |

|

SU1572006A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1984 |

|

SU1327340A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1984 |

|

SU1331144A1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1406867A1 |

| Кавитационный смеситель | 1986 |

|

SU1369780A2 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1985 |

|

SU1342087A1 |

Изобретение относится к устройствам для интенсификации процессов гомогенизации, диспергирования, эмульгирования сред и позволяет повысить эффективность работы за счет обеспечения изменения размеров каверны. Кавитационный смеситель содержит корпус с патрубками подвода и отвода среды. Внутри корпуса размещен вращающийся вал с закрепленными на нем при помощи кронштейнов крыльчатками. Крыльчатки имеют лопасти суперкавитирующего профиля с острой передней кромкой. Привод возвратно-поступательного перемещения крыльчаток относительно кронштейнов соединен с крыльчатками рычажной системой. 2 ил., 4 табл.

Примечание.

Соотношение перемешиваемых компонентов, %: термогазойль 50; коксохимическое сырье 30; пиролизная смола 20.

римечание,

Соотношение перемешиваемых компонентов, %: термогазойль 50; коксохимическое сырье 25; пиролизная смола 25.

р и м е ч а

н и е. Соотношение перемешиваемых

кош1оне,нтов, %: термогазойль 40; коксохимическое сырье 25; пиролизная смола 35.

ТаблицаЗ

Таблица4

/J

Фиг.1

| Сеялка для квадратно-гнездового посева кукурузы, подсолнечника и других культур без применения мерной проволоки | 1957 |

|

SU114452A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-30—Публикация

1987-12-08—Подача