Изобретение относится к устройствам для кристаллизации из растворов органических и неорганических веществ и может быть использовано в химической, пищевой и других отраслях народного хозяйства.

Цель изобретения - повышение эффективности охлаждения дисков за счет увеличения скорости движения хладоносителя в них.

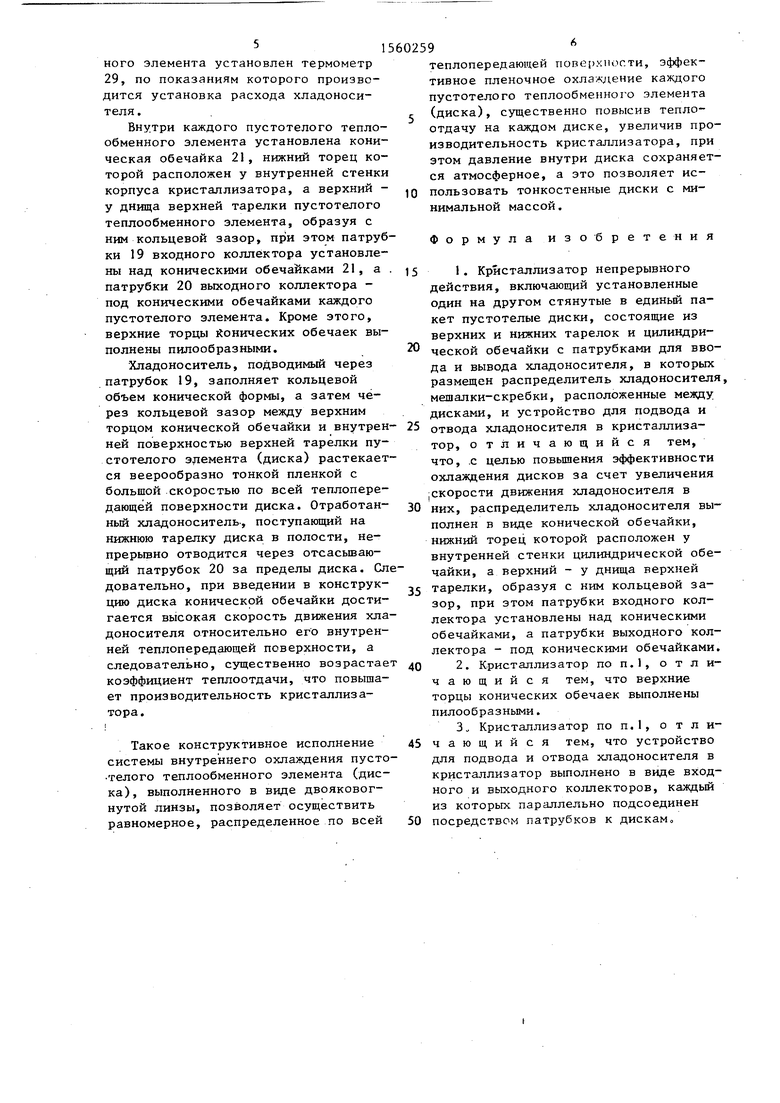

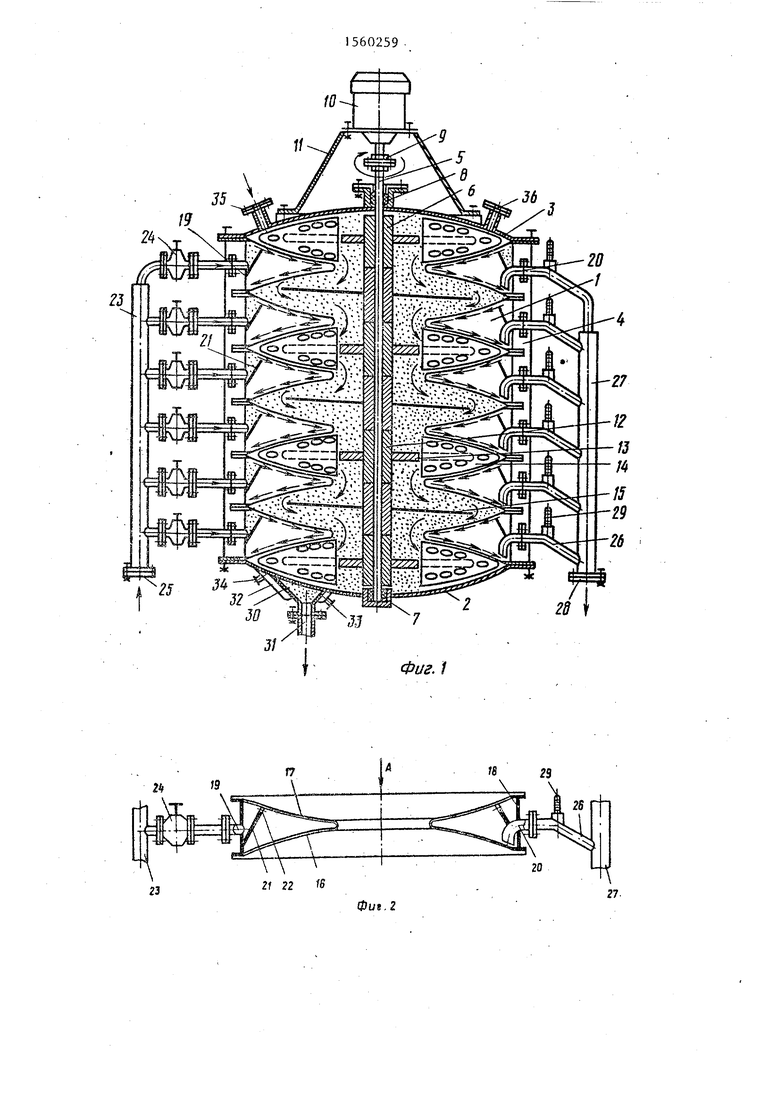

На фиг.1 изображен кристаллизатор непрерывного действия; на фиг.2 - пустотелые элементы с входным и выходным коллекторами; на фиг.З - коническая обечайка, верхний торец которой выполнен пилообразным.

Кристаллизатор содержит пакет унифицированных пустотелых теплообмен- ных элементов 1 установленных один на другом, в виде этажерки, нижнее

и верхнее основания 2 и 3, ограничивающие пакет унифицированных пустотелых теплообменник элементов, стянутый посредством стяжек 4, образуя корпус кристаллизатора, в центре которого проходит приводной вал 5, на котором жестко крепятся унифицированные секционные мешалки 6, расположенные между смежными унифицирован- ными пустотелыми теплообменными элементами. Приводной вал нижним концом установлен в подпятнике 7, предусмотренном в нижнем основании, и проходит через сальниковое уплотнение 8, предусмотренное на верхнем основании 3.

Далее посредством муфты 9 вал 5 соединен с валом привода 10, установленном на кронштейне 11, жестко крепящемся на верхнем основании.

Унифицированная секционная мешалка конструктивно состоит из ступицы 12, снабженной шпоночным пазом, вилки 13, перфорированных скребков 14 и двух полудисков 15.

Унифицированный пустотелый тепло- обменный элемент состоит из нижней 1 и верхней 17 тарелок в основании с центральным отверстием и отбортован- ным кольцевыми периметрами установленными друг на друга основаниями, цлиндрической обечайки 18, расположенной между нижней и верхней тарелками, снаружи которой диаметрально расположены два патрубка 19 и 20 для подвода хладоносителя и отвода отработанного хладоносителя. С внутренней стороны цилиндрической обечайки установлена и приварена по большому периметру коническая обечайка 21 , а меньший периметр выполнен зубчатым 22 и сопрягается с верхней тарелкой 17 через зазор 0,5-1,0 мм.

Каждый штуцер для подвода хладоно сителя, установленный на унифицированном пустотелом элементе, соединен с распределительным коллектором 23 через регулируемый вентиль 24 и снабжен штуцером 25 для подвода хладоно- сителя.

Каждый патрубок 20, расположенный с диаметрально противоположной стороны, через патрубок 26 соединен с отводящим коллектором 27 для отвода отработанного хладоносителя и снабжен штуцером 28. На каждом патрубке предусмотрен термометр 29 для контроля температуры отводящего хладоносителя. На нижнем основании предусмотрена коническая лейка 30 со штуцером 31 для отвода суспензии и снабжена рубашкой 32 со штуцерами 33 и 34 для подвода и отвода теплоносителя Ча верхнем основании расположены два унифицированных штуцера 35 и 36, один из которых служит для подвода ис- ходногб раствора, а другой - для соединения с атмосферой.

Кристаллизатор работает следующим образом.

Исходный раствор подается через штуцер 35, а отводится в виде суспензии через штуцер 31.

Хладоноситель подается противотоком через штуцер 25, а затем по распределительному коллектору 23 и патрубкам 19 распыляется внутри унифицированных пустотелых теплообменных элементов, а затем через патрубки 20 собирается в коллектор 27 и отводится через штуцер 28.

Исходный раствор тщательно перемешивается внутри кристаллизатора унифицированными секционными мешалками 6, расположенными между смежными унифицированными пустотелыми элементами, и охлаждается, при этом из раствора выпадает твердая фаза, образуя суспензию, гранулометрический состав которой растет по мере приближения суспензии к выгрузочному штуцеру 31. В процессе тепломассообмена на тепло- передающих поверхностях образуется твердый осадок кристаллов, который непрерывно очищается вращающимися скребками 14, свободно помещенными в вилке 13. При этом полудиски 15 жестко крепятся к ступице 12, установлены наклонно по отношению оси вращения унифицированных секционных мешалок, это обеспечивает движение исходного раствора вблизи поверхностей теплообмена при одновременном его перемешивании.

Перфорированные лопасти обеспечивают лучшее перемешивание суспензии внутри кристаллизатора.

В процессе работы кристаллизатора можно регулировать процесс кристаллизации за счет количества подаваемой воды, которую можно регулировать на каждой секции вентилем 24, при этом на выходе из каждого унифицированного пустотелого теплообменного элемента установлен термометр 29, по показаниям которого производится установка расхода хладоноси- теля.

Внутри каждого пустотелого тепло- обменного элемента установлена коническая обечайка 21, нижний торец которой расположен у внутренней стенки корпуса кристаллизатора, а верхний - у днища верхней тарелки пустотелого теплообменного элемента, образуя с ним кольцевой зазор, при этом патрубки 19 входного коллектора установлены над коническими обечайками 21, а патрубки 20 выходного коллектора - под коническими обечайками каждого пустотелого элемента. Кроме этого, верхние торцы конических обечаек выполнены пилообразными.

Хладоноситель, подводимый через патрубок 19, заполняет кольцевой объем конической формы, а затем через кольцевой зазор между верхним

20 ческой обечайки с патрубками для вво да и вывода хладоносителя, в которых размещен распределитель хладоносител мешалки-скребки, расположенные между дисками, и устройство для подвода и

торцом конической обечайки и внутрен- 25 отвода хладоносителя в кристаллиза35

ней поверхностью верхней тарелки пустотелого элемента (диска) растекается веерообразно тонкой пленкой с большой скоростью по всей теплопередающей поверхности диска. Отработан- 30 ный хладоноситель, поступающий на нижнюю тарелку диска в полости, непрерывно отводится через отсасывающий патрубок 20 за пределы диска. Следовательно, при введении в конструкцию диска конической обечайки достигается высокая скорость движения хладоносителя относительно его внутренней теплопередающей поверхности, а следовательно, существенно возрастает Q коэффициент теплоотдачи, что повышает производительность кристаллизатора.

I

Такое конструктивное исполнение 45 системы внутреннего охлаждения пусто- телого теплообменного элемента (диска), выполненного в виде двояковогнутой линзы, позволяет осуществить равномерное, распределенное по всей 50

тор, о тличающийся тем, что, с целью повышения эффективности охлаждения дисков за счет увеличения ,скорости движения хладоносителя в них, распределитель хладоносителя вы полнен в виде конической обечайки, нижний торец которой расположен у внутренней стенки цилиндрической обе чайки, а верхний - у днища верхней тарелки, образуя с ним кольцевой зазор, при этом патрубки входного коллектора установлены над коническими обечайками, а патрубки выходного кол лектора - под коническими обечайками

2. Кристаллизатор по п.1, отли чающийся тем, что верхние торцы конических обечаек выполнены пилообразными.

3.. Кристаллизатор по п.1, о т л и чающийся тем, что устройство для подвода и отвода хладоносителя в кристаллизатор выполнено в виде вход ного и выходного коллекторов, каждый из которых параллельно подсоединен посредством патрубков к дискам.

теплопередающей поверхности, эффективное пленочное охлалдение каждого пустотелого теплообменного элемента (диска), существенно повысив теплоотдачу на каждом диске, увеличив производительность кристаллизатора, при этом давление внутри диска сохраняется атмосферное, а это позволяет ис- пользовать тонкостенные диски с минимальной массой.

Формула изобретения

1. Кристаллизатор непрерывного действия, включающий установленные один на другом стянутые в единый пакет пустотелые диски, состоящие из верхних и нижних тарелок и цилиндрической обечайки с патрубками для ввода и вывода хладоносителя, в которых размещен распределитель хладоносителя, мешалки-скребки, расположенные между дисками, и устройство для подвода и

отвода хладоносителя в кристаллиза5

0 Q

5

тор, о тличающийся тем, что, с целью повышения эффективности охлаждения дисков за счет увеличения ,скорости движения хладоносителя в них, распределитель хладоносителя выполнен в виде конической обечайки, нижний торец которой расположен у внутренней стенки цилиндрической обечайки, а верхний - у днища верхней тарелки, образуя с ним кольцевой зазор, при этом патрубки входного коллектора установлены над коническими обечайками, а патрубки выходного коллектора - под коническими обечайками.

2. Кристаллизатор по п.1, отличающийся тем, что верхние торцы конических обечаек выполнены пилообразными.

3.. Кристаллизатор по п.1, о т л и- чающийся тем, что устройство для подвода и отвода хладоносителя в кристаллизатор выполнено в виде входного и выходного коллекторов, каждый из которых параллельно подсоединен посредством патрубков к дискам.

-аСГч

Ю :М

С чО

LO

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Кристаллизатор непрерывного действия | 1989 |

|

SU1685478A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Кристаллизатор | 1983 |

|

SU1212454A1 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| Кристаллизатор | 1988 |

|

SU1572673A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

Изобретение относится к области химического машиностроения, а именно к кристаллизаторам непрерывного действия для кристаллизации из растворов органических и неорганических веществ в химической и смежных с ней отраслях промышленности. Цель изобретения - повышение эффективности охлаждения дисков за счет увеличения скорости движения теплоносителя в них. В кристаллизаторе выполнено устройство для подвода и отвода хладоносителя в пустотелые теплообменные элементы, выполненные в виде входного и выходного коллекторов, каждый из которых параллельно подсоединен посредством патрубков к указанным пустотелым элементам, а внутри каждого пустотелого теплообменного элемента установлена коническая обечайка, нижний торец которой расположен у внутренней стенки корпуса кристаллизатора, а верхний - у днища верхней тарелки пустотелого теплообменного элемента, образуя с ним кольцевой зазор. При этом патрубки входного коллектора установлены над коническими обечайками, а патрубки выходного коллектора - под коническими обечайками каждого пустотелого элемента, кроме этого, верхние торцы конических обечаек выполнены пилообразными. В процессе перемешивания и охлаждения исходного раствора внутри кристаллизатора посредством унифицированных секционных мешалок, расположенных между смежными пустотелыми теплообменными элементами, исходный раствор охлаждается и из него выпадают кристаллы. Образовавшаяся суспензия непрерывно отводится за пределы кристаллизатора. 2 з.п. ф-лы, 3 ил.

Фиг. 3

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-30—Публикация

1987-10-26—Подача