имодействующим с сетью 47 питания, имеющей сигнальный элемент 48.

Устройство работает следующим образом.

Фильтруемая жидкость под давлением подается в канал 2 и проходит через основной фильтрующий элемент 4 в канал 3 и далее к потребителю. При нормальной работе, когда не засорен фильтрующий элемент 4, давление жидкости в каналах 2 и 3 одинаковое, вследствие чего

Изобретение относится к оборудованию для фильтрации и нанесения лакокрасочных материалов методом безвоздушного распыления, может быть использовано при производстве окрасочных работ с помощью окрасочных установок и автоматических окрасочных устройств (промышленных роботов) в судостроении и других отраслях народного хозяйства.

Цель изобретения - повыщение надежности и производительности окрасочных ус- 10 диафрагма 6 под воздействием пружины 9 тановок и автоматических окрасочных уст-через стержень 8 и шток 7 находится в

ройств или промышленных окрасочных робо-крайнем нижнем положении,

тов путем автоматизации перекрытия кана-Одновременно порщень 15 под воздейстлов подвода и отвода лакокрасочного ма-вием пружины 16 находится в крайнем верхтериала к засорившемуся фильтру с одно-нем положении и зафиксирован шариковым

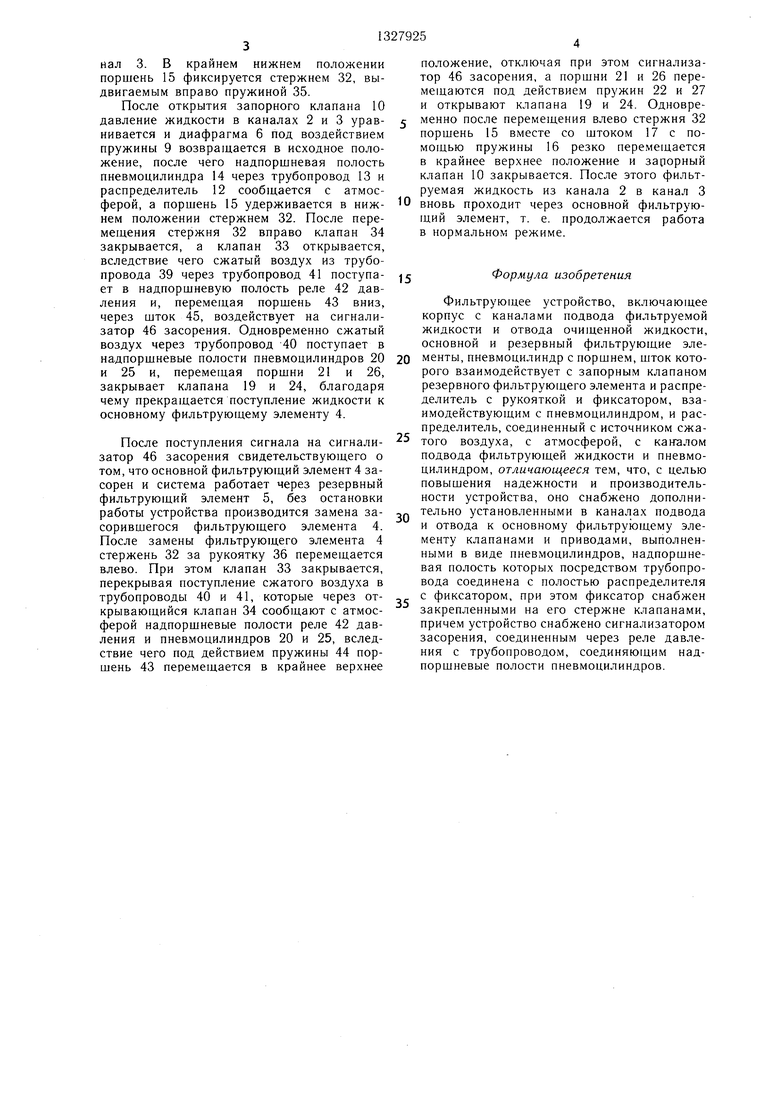

временным включением резервного фильтра и фиксатором 29, находящимся под воздейст- сигнализатора засорения.вием пружины 30. Шток 17 пневмоцилиндНа чертеже показана схема фильтрую-ра И не воздействует на запорный клащего устройства.пан 10, который благодаря действию пруФильтрующее устройство состоит из кор-жины 11 закрывает выход жидкости из

пуса 1 с каналами подвода 2 фильтрую- 20 фильтрующего элемента 5 в канал 3. щей жидкости и отвода 3 очищенной жид-Поршень 21 под воздействием пружины 22

находится в крайнем нижнем положении, благодаря чему клапан 19, закрепленный на штоке 23, открывает проход жидкости из канала 2 к фильтрующему элементу 4. В это

нённым регулируемой пружиной 9, запо р ного 25 же время под воздействием пружины 27 клапана 10 с пружиной 11, а также рас-поршень 26 находится в правом крайнем

положении и соединенный с ним через шток 28 клапан 24 открывает проход жидкости от фильтрующего элемента 4 в нал 3. Поршень 43 реле 42 давления

Корпус l вьшолнен со сквозным отверс- под воздействием пружины 44 находится в тием 18, соединяющим каналы подвода 2крайнем верхнем положении, при этом

кости, основного 4 и резервного 5 фильтрующих элементов, чувствительного элемента - диафрагмы 6 со штоком 7, соприкасающимся со стержнем 8, подпружипределителя 12, соединенного трубопроводом 13 с приводом клапана 10, выполненным в виде пневмоцилиндра 14 с поршнем 15, .пружиной 16 и штоком 17.

и отвода 3 жидкости. В сквозном отверстии 18 расположена диафрагма 6. На канале подвода фильтруемой жидкости 2 установлен клапан 19. Приводом закрытия

шток 45 не воздействует на сигнализатор 46 засорения.

Одновременно стержень 32 распределиклапана 19 служит закрепленный на кор- теля 31 находится в крайнем левом по- пусе 1 пневмоцилиндр 20 с поршнем 21,ложении и под воздействием пружины 35

своим торцом упирается в боковую поверхность поршня 15. В этом положении стержня 32 клапан 33 закрыт, а клапан 34 от- 40 крыт, благодаря чему надпоршневые полости пневмоцилиндров 20 и 25, а также реле 42 давления посредством трубопроводов 40 и 41 соединены с атмосферой.

При засорении основного фильтрующего элемента 4 давление жидкости в канале 3 распределитель 31, включаюп1,ий в себя 45 падает и становится меньше давления фиксатор нижнего положения поршня 15, жидкости в канале 2, поэтому диафрагма 6,

преодолевая усилие пружины 9, через шток 7 воздействует на стержень 8 распределителя 12. В результате этого сжатый воздух

, ,, . через распределитель 12 по трубопровострукцию распределителя 31 входит диаф- - ду 13 поступает в надпоршневую полость рагма 37 с пружиной 38. Распределитель 31пневмоцилиндра 14. При достижении необпружиной 22 и штоком 23. На канале отвода очищенной жидкости 3 установлен клапан 24, приводом закрытия которого является установленный на корпусе 1 пневмоцилиндр 25 с поршнем 26, пружиной 27 и штоком 28.

На пневмоцилиндре И установлен шариковый фиксатор 29 с пружиной 30, а также

выполненный в виде стержня 32 с закрепленными на нем клапанами 33 и 34 и подпружиненного пружиной 35. На стержне 32 закреплена также рукоятка 36. В конходимого давления поршень 15, преодолевая усилие пружины 30, утапливает шариковый фиксатор 29, резко перемещается вниз и штоком 17 открывает запорный клапан 10, благодаря чему фильтруемая жидкость из канала 2 проходит через резервный фильтрующий элемент 5 в касоединен с источником сжатого воздуха трубопроводом 39, а с пневмоцилиндрами 20 и 25 трубопроводом 40. Распределитель 31 трубопроводом 41 соединен с реле 42 давления, в состав которого входит поршень 43, пружина 44 и шток 45, соприкасающийся с сигнализатором 46 засорения, взаимодействующим с сетью 47 питания, имеющей сигнальный элемент 48.

Устройство работает следующим образом.

Фильтруемая жидкость под давлением подается в канал 2 и проходит через основной фильтрующий элемент 4 в канал 3 и далее к потребителю. При нормальной работе, когда не засорен фильтрующий элемент 4, давление жидкости в каналах 2 и 3 одинаковое, вследствие чего

диафрагма 6 под воздействием пружины 9 через стержень 8 и шток 7 находится в

под воздействием пружины 44 находится в крайнем верхнем положении, при этом

шток 45 не воздействует на сигнализатор 46 засорения.

у 13 поступает в надпоршневую полость пневмоцилиндра 14. При достижении необ

ходимого давления поршень 15, преодолевая усилие пружины 30, утапливает шариковый фиксатор 29, резко перемещается вниз и штоком 17 открывает запорный клапан 10, благодаря чему фильтруемая жидкость из канала 2 проходит через резервный фильтрующий элемент 5 в канал 3. В крайнем нижнем положении поршень 15 фиксируется стержнем 32, выдвигаемым вправо пружиной 35.

После открытия запорного клапана 10 давление жидкости в каналах 2 и 3 уравнивается и диафрагма 6 под воздействием пружины 9 возвращается в исходное положение, после чего надпоршневая полость пневмоцилиндра 14 через трубопровод 13 и распределитель 12 сообщается с атмосположение, отключая при этом сигнализатор 46 засорения, а поршни 21 и 26 перемещаются под действием пружин 22 и 27 и открывают клапана 19 и 24. Одновременно после перемещения влево стержня 32 поршень 15 вместе со штоком 17 с помощью пружины 16 резко перемещается в крайнее верхнее положение и зарорный клапан 10 закрывается. После этого фильтруемая жидкость из канала 2 в канал 3

ферой, а поршень 15 удерживается в ниж- 0 вновь проходит через основной фильтрую- нем положении стержнем 32. После пере-щий элемент, т. е. продолжается работа

мещения стержня 32 вправо клапан 34 закрывается, а клапан 33 открывается, вследствие чего сжатый воздух из трубопровода 39 через трубопровод 41 поступа- ет в надпоршневую полость реле 42 давления и, перемещая поршень 43 вниз, через шток 45, воздействует на сигнализатор 46 засорения. Одновременно сжатый воздух через трубопровод 40 поступает в на.дпорщневые полости пневмоцилиндров 20 20 менты, пневмоцилиндр с поршнем, шток кото- и 25 и, перемещая поршни 21 и 26,рого взаимодействует с запорным клапаном

резервного фильтрующего элемента и распределитель с рукояткой и фиксатором, взаимодействующим с пневмоцилиндром, и распределитель, соединенный с источником сжатого воздуха, с атмосферой, с каналом подвода фильтрующей жидкости и пневмов нормальном режиме.

Формула изобретения

Фильтрующее устройство, включающее корпус с каналами подвода фильтруемой жидкости и отвода очищенной жидкости, основной и резервный фильтрующие элезакрывает клапана 19 и 24, благодаря чему прекращается поступление жидкости к основному фильтрующему элементу 4.

После поступления сигнала на сигнализатор 46 засорения свидетельствующего о том, что основной фильтруюгций элемент 4 засорен и система работает через резервный фильтрующий элемент 5, без остановки

25

цилиндром, отличающееся тем, что, с целью повышения надежности и производительности устройства, оно снабжено дополниработы устройства производится замена за- ,Q тельно установленными в каналах подвода

сорившегося фильтрующего элемента 4. После замены фильтрующего элемента 4 стержень 32 за рукоятку 36 перемещается влево. При этом клапан 33 закрывается, перекрывая поступление сжатого воздуха в трубопроводы 40 и 41, которые через открывающийся клапан 34 сообщают с атмосферой надпоршневые полости реле 42 давления и пневмоцилиндров 20 и 25, вследствие чего под действием пружины 44 поршень 43 перемещается в крайнее верхнее

35

и отвода к основному фильтрующему элементу клапанами и приводами, выполненными в виде пневмоцилиндров, надпоршневая полость которых посредством трубопровода соединена с полостью распределителя с фиксатором, при этом фиксатор снабжен закрепленными на его стержне клапанами, причем устройство снабжено сигнализатором засорения, соединенным через реле давления с трубопроводом, соединяющим надпоршневые полости пневмоцилиндров.

положение, отключая при этом сигнализатор 46 засорения, а поршни 21 и 26 перемещаются под действием пружин 22 и 27 и открывают клапана 19 и 24. Одновременно после перемещения влево стержня 32 поршень 15 вместе со штоком 17 с помощью пружины 16 резко перемещается в крайнее верхнее положение и зарорный клапан 10 закрывается. После этого фильтруемая жидкость из канала 2 в канал 3

вновь проходит через основной фильтрую- щий элемент, т. е. продолжается работа

менты, пневмоцилиндр с рого взаимодействует с

в нормальном режиме.

менты, пневмоцилиндр с поршнем, шток кото- рого взаимодействует с запорным клапаном

Формула изобретения

Фильтрующее устройство, включающее корпус с каналами подвода фильтруемой жидкости и отвода очищенной жидкости, основной и резервный фильтрующие эле25

цилиндром, отличающееся тем, что, с целью повышения надежности и производительности устройства, оно снабжено дополнительно установленными в каналах подвода

и отвода к основному фильтрующему элементу клапанами и приводами, выполненными в виде пневмоцилиндров, надпоршневая полость которых посредством трубопровода соединена с полостью распределителя с фиксатором, при этом фиксатор снабжен закрепленными на его стержне клапанами, причем устройство снабжено сигнализатором засорения, соединенным через реле давления с трубопроводом, соединяющим надпоршневые полости пневмоцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующее устройство | 1985 |

|

SU1276356A1 |

| Фильтрующее устройство | 1986 |

|

SU1327929A1 |

| Автоматическое краскораспылительное устройство | 1986 |

|

SU1419741A1 |

| Устройство для очистки фильтра вСКВАжиНЕ | 1979 |

|

SU848601A1 |

| Насос с пневматическим приводом | 1990 |

|

SU1774064A1 |

| Самоочищающий фильтр | 1982 |

|

SU1088758A1 |

| Устройство для очистки жидкости от механических примесей | 1988 |

|

SU1586745A1 |

| СПОСОБ ПОВЫШЕНИЯ ЖИВУЧЕСТИ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ЛЕТАТЕЛЬНОГО АППАРАТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО БЛОК КОММУТАЦИИ | 2004 |

|

RU2279995C1 |

| ПНЕВМАТИЧЕСКАЯ РЕССОРА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2266443C1 |

| Фильтр | 1988 |

|

SU1699511A1 |

Изобретение относится к области оборудования для фильтрации и нанесения лакокрасочных материалов методом безвоздушного распыления, может быть использовано при производстве окрасочных работ с помощью окрасочных установок, автоматических устройств и промышленных роботов и позволяет повысить надежность и производительность окрасочных установок и других окрасочных устройств путем перекрытия каналов подвода и отвода лакокрасочного материала к засорившемуся фильтру с одновременным включением резервного фильтра и сигнализатора засорения. Для обеспечения замены засорившегося фильтра без прекращения работы на каналах подвода и отвода жидкости к фильтрующему элементу установлены клапаны, приводами которых являются пневмо- цилиндры, связанные трубопроводом с распределителем, срабатывающим автоматически при засорении основного и переходе на резервный фильтрующий элемент. Распределитель соединен трубопроводом и с реле давления, автоматически включающим сигнал и затор засорения. 1 ил. (Л С со со to 01

СостаЕштель Э. Андреева

Техред И. ВересКорректор Г. Решетник

Тираж 656Поднисное

ВНИИПИ Государетвенного комитета СССР по делам изобретений и открытий

I 13035, Моеква, Ж--35, Раушская наб., д. 4/5 Производетвенно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Фильтрующее устройство | 1985 |

|

SU1276356A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1986-02-06—Подача