1

Изо6ретение относится к изготовлению сварных труб, в частности к способам соединения труб с защищен- ной внутренней поверхностью для транспортировки агрессивных жидкостей, абразивных пульп и т.п., и может быть использовано в химическом, энергетическом и горном машиностроении и других отраслях народного хозяйст- ва.

Цель изобретения - обеспечение сохранности защитного покрытия на внутренней поверхности труб.

15

25

30

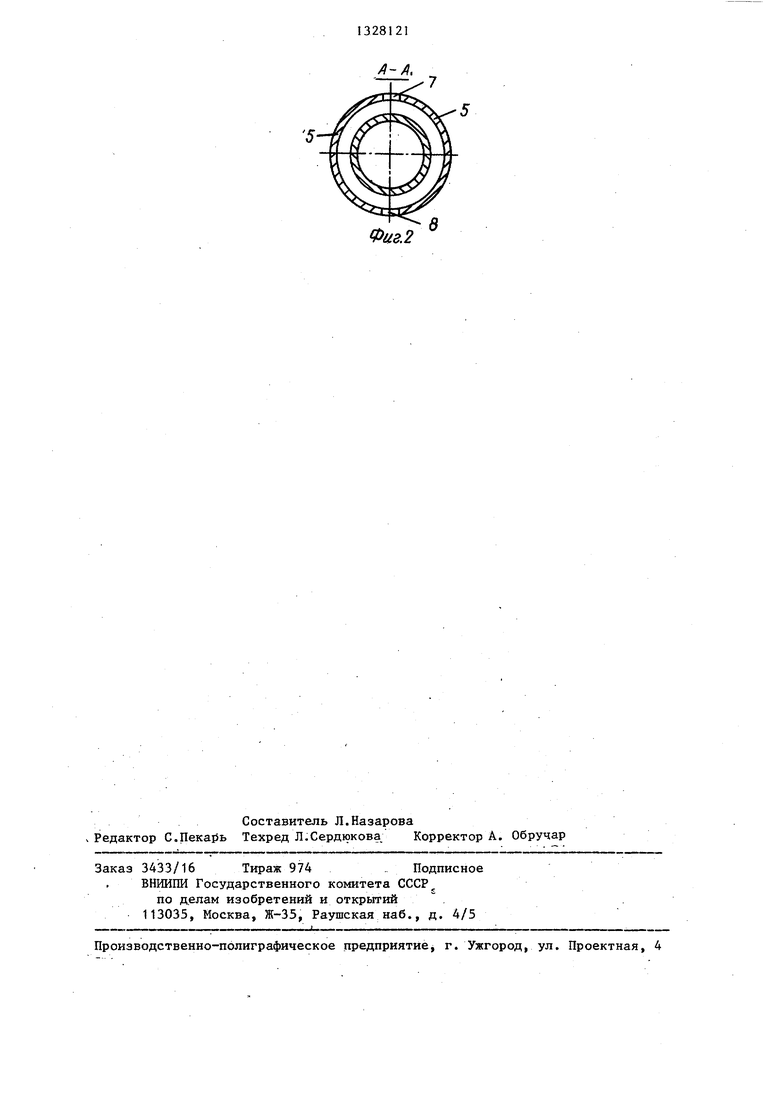

На фиг. 1 представлен стьш труб, собранный под соединение, общий вид, на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим об-, разом..

На концах стандартной трубы форми- 20 руют соединительные элементы в виде раструбов 1. Внутри раструбов соос- но с основной трубой закрепляют ци- линдрича скую вставку 2. Вставка может быть изготовлена из металла, резины, полимерного материала и соответственно приварена или прикреплена к трубе. Торец вставки 2 строго перпендикулярен оси трубы и несколько выступает за торец раструба 1. Между вставкой 2 и раструбом 1 образуется полость 3.

На внутреннюю поверхность подготовленной таким образом трубы, включая вставки 2, наносят слой защитного покрытия 4. При необходимости покрытие может так же наноситься на наружную поверхность трубы. Готовые трубы подаются на сборку.

При соединении трубы собирают между собой так, чтобы торцы вставок 2 двух соседних труб плотно прилегали друг к другу. При этом благодаря тому, что длина вставки 2 несколько больше длины раструба 1, между торцами последних образуется зазор S и величина зазора выбирается такой, чтобы она не препятствовала сварке раструбов 1 между собой. Соединение труб производят путем наложения сварного . шва 5 на кромки раструбов 1, при этом сначала выполняют корневой проход на погонной энергии, обеспечивающей разогрев в местах 6 перехода раструбов в трубы до температуры не превышающей допустимую температуру на- 55 грева покрытия. В диаметрально противоположных зонах стыка оставляют непроваренные участки 7 и 8, которые, вследствие наличия зазора S образуют

40

4550

35

1,212

отверстия в боковых поверхностях раструба. Рабочий проход при сварке ра- -струбов выполняют с продувкой полости 3 сжатым газом (воздухом) через отверстия 7 и 8., Энергию сварки рабочего прохода и расход защитного газа назначают из соотношения

10

Чс 8,,,(,),

5

0

0

где q

ев С„

S т. Q с. т, погонная анергия сварки, Дж/с;

длина соединительного элемента (раструба) см; скорость сварки, CM/CJ удельная объемная,теплоемкость материала соединительного элемента, Дж/см х /с;

толщина соединительного элемента, см;

допустимая температура нагрева покрытия на внутренней поверхности трубы, °С$ расход охлаждающего газа, ,удельная объемная теплоемкость охлаждающего газа, Дж/смЭ-°С,

исходная температура охлаждающего газа, С.

5

0

50

Первое слагаемое в правой части этого равенства представляет собой 5 погонную энергию, при которой на расстоянии Е. от оси. шва максимальная температура нагрева металла не превьш1а- ет Т2.. Второе слагаемое - это коли- чество тепла, которое может быть унесено газом,- проходящим через полость 3. С учетом естественной теплопередачи с поверхности раструба 1 в окружающую атмосферу оно примерно равно фактическому количеству тепла, уносимого охлаждающим газом.

В качестве охлаждающего газа может быть использован воздух, подаваемый от компрессора или из баллонов.

После сварки и охлаждения сварного шва через отверстия 8 в полость 3 вводят коррозионно-стойкий материал, например цементный раствор, и заваривают отверстия 7 и 8.

Пример . На обоих концах стальных труб диаметром 108 мм с толщиной стенки 4 мм вьтрлняют раструбы с внутренним диаметром 116 мм длиной 50 мм. Вставки диаметром 108 мм и длиной 51 мм закрепляют внутри рас3132

труба соосно с трубой сваркой преры- вистым швом.

На торцах раструбов выполняют разделку кромок .под углом 30-35 с притуплением 1,5 мм.

После сборки между торцами раструбов остается зазор 2 мм. . Сварку корневого прохода производят, электродами. УОНИ 13/45 на токе 110-140 А,при этом высота шва состав ляет 2-2,5 мм. Температура металла в местах перехода раструба в трубу составляет 90 С, что не превьш1ает допустимой температуры нагрева покрытия.

В верхней и нижней частях стыка оставляют непроваренные участки длиной 10-15 мм.

При сварке рабочего прохода полностью заполняют разделку и формируют усиления. Во время сварки полость между раструбом и вставкой продувают воздухом с расходом 40-50 , при I этом максимальная температура на ,внутренней поверхности трубы не превьшает 70 С.

Применение данного способа позволяет изготовлять сварные трубопроводы с качественным внутренним покрытием по всей длине и тем самым увеличить срок их службы и надежность в эксплуатации.

Формула изобретения

1. Способ неразъемного соединения

труб с запрещенной внутренней поверх- ностью, при котором на концах труб формируют соединительные -элементы, жестко связанные с трубами, охваты- их концы и имеющие внутренний диаметр больший, чем наружный диаметр труб, стыкуют трубы между собой и производят их соединение путем сварки смежных торцов соединительных элементов, отличающийся тем, что, с целью обеспечения сохранности защитного покрытия на внутренней поверхности труб при их соединении, на боковых поверхностях соединительных элементов выполняют отверстия, во время сварки через указанные отверстия полость, образованную соединительными элементами и концами

14

труб, продувают охлаждающим газом, а погонную энергию сварки назначают из соотношения

Чсв- (, ),

де q - погонная энер гия сварки, Дж/с,Е - длина соединительного элемента, см,

Vj.g - скорость сварки, см/с;

С - удельная объемная теплоемкость материала соединительного элемента, Дж/см х

S

о - соединительного элемента, см;

Т - допустимая температура нагрева покрытия на внутренней поверхности трубы, Cj

Q- - расход охлаждающего газа,

Cj. - удельная объемная теплоемкость охлаждающего газа, Дж/см - С,

0

0

,

0

м;

- исходная температура охлаждающего . 2. Способ по п. 1, о т л и ч а ю- щ и й с я тем, что соединительный элемент формируют путем раздачи концов труб на больший диаметр,в образовавшиеся раструбы соосно с трубами закрепляют цилиндрические вставки, внутренний диаметр которых равен внутреннему диаметру труб, а длина больше длины соединительного элемента, стыковку труб между собой производят путем плотного поджима торцов вставок друг к другу, а о тверстия для подачи охлаждающего газа выполняют путем наложения на диаметрально про- тивополож ных участках кромок соединительных элементов корневого шва с оставлением между ними непроваренных участков.

3. Способ по п. 1, отличающийся тем, что после сварки через отверстия на боковой поверхности соединительных элементов полость между ними и концами труб заполняют кор- розионностойким материалом, после че- rd -отверстия герметизируют.

Фиг.2

Изобретение относится к области изготовления сварных труб, в част- ности к способам соединения труб с защищенной внутренней поверхностью для транспортировки агрессивных жидкостей, абразивных пульп и т.д. Оно может быть использовано в химическом, энергетическом, горном машиностроении и различных отраслях народного хозяйства. Целью изобретения является обеспечение сохранности защитного покрытия на внутренней поверхности труб. На концах соединяемых труб формируют соединительные элементы в виде раструбов 1, внутренний диаметр которых больше наружного диаметра труб. Внутрь раструбов 1 соос- но с трубами вваривают вставки 2, длина которых больше длины раструба. После нанесения покрытия 4 трубы собирают и на кромки раструбов накладывают корневой сварной шов, оставляя два непроваренных участка 7 и.,8. При выполнении рабочего прохода полость 3 продувают охлаждающим газом через отверстия 7 и 8. Погонную энергию сварки назначают в зависимости от расхода охлаждающего газа и длины раструба по приведенному соотношению. Это позволяет сохранить защитное покрытие и получить трубу высоких эксплуатационных качеств. 2 з.п. ф-лы, 2 ил. Ф (Л С

Составитель Л.Назарова Редактор С.ПекагЗь Техред Л.Сердюкова Корректор А. Обручар

Заказ 3433/16 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ сварки неповоротных стыков труб и устройство для его осуществления | 1978 |

|

SU1109044A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для местной вулканизации | 1977 |

|

SU642206A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-19—Подача