2.Устройство для осуществления способа по п. I, содержащее планшайбу, в направляющих которой с возможностью перемещения установлены каретки со сварочными горелками с копирными роликами, опорные ролики

и средства крепления устройства на трубе, отличающееся тем, что оно снабжено тремя установочным роликами с силовыми приводами, закрепленными на планшайбе, и установленными с возможностью поворота в двух взаимно перпен;(икулярных направлениях.

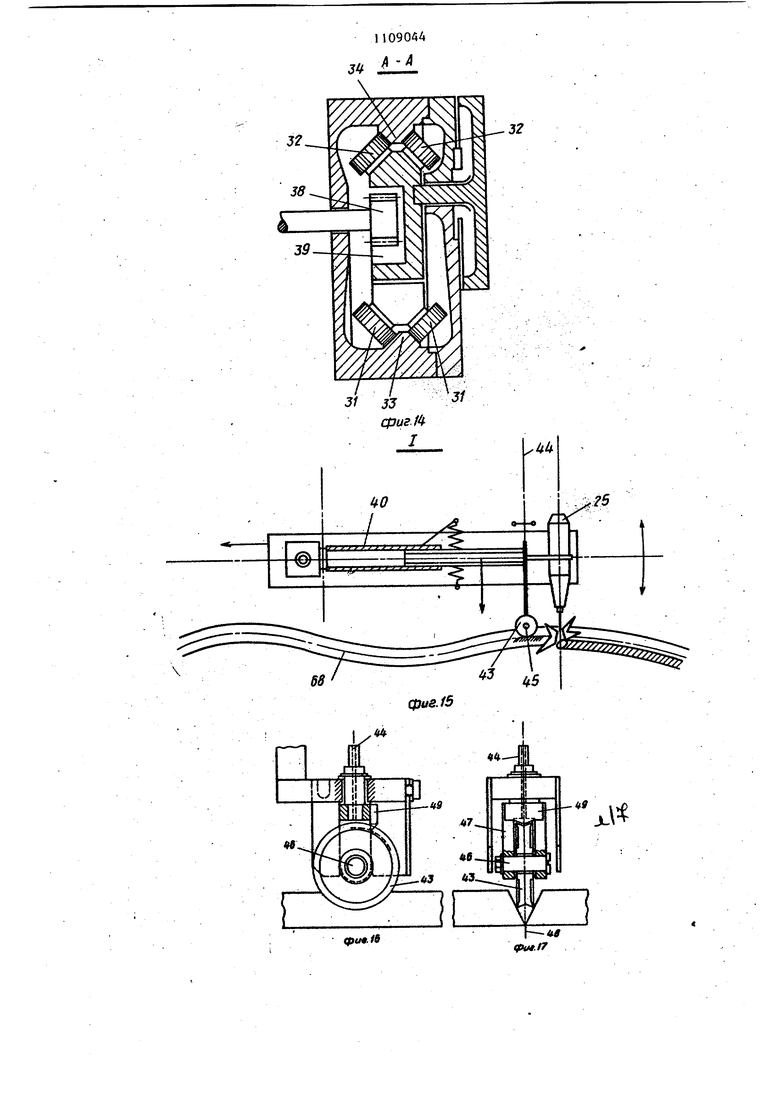

3.Устройство по п. 2, отличающееся тем, что каждая каретка снабжена тремя парами роликов, которые установлены с возможностью перемещения в направляющих планшайбы, выполненных в виде двух

дорожек, одна из которых выполнена на большем, а другая - -на меньшем радиусе планшайбы, причем две пары роликов размещены на дорожке большего диаметра, а третья пара - на дорожке меньшего диаметра, каретки снабжены шарнирно установленными на них с возможностью поворота в в двух взаимно перпендикулярных направлениях кронштейнами, на которых размещены сварочные Горелки с копирными роликами.

4. Устройство по ПП.2 и 3, о т л чающееся тем, что снабжено горизонтальной балкой с роликами и домкратами, при этом ролики установлены на ней с возможностью перемщения в плоскости,перпендикулярной горизонтальной балке, посредством домкратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Способ автоматической точечной дуговой сварки и автомат для его осуществления | 1990 |

|

SU1797548A3 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2067518C1 |

| Устройство для сварки неповоротных стыков труб | 1981 |

|

SU1097471A1 |

| Устройство для орбитальной обработки неповоротных стыков и торцов труб | 2018 |

|

RU2696984C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Устройство для сварки неповоротных стыков труб | 1979 |

|

SU774869A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

1. Способ сварки неповоротных стыков труб, при котором сварку выполняют в несколько проходов, каждый проход осуществляют несколькими сварочными горелками, которые перемещают вокруг стыка на подъем и сверху вниз при наклоне сварочной горелки, причем каждый следующий проход выполняют в направлении, обратном предыдущему, отличающ и и с я тем, что, с целью уменьшения времени, затрачиваемого на сварку, при выполнении второго прохода сварку ведут с тем же самым наклоном сварочной горелки, что и при. первом проходе.

1

Изобретение относится к сварке, в частности к способам сварки неповоротиых стыков труб, преимущественно имеющих снятую фаску, и может быть использовано для изготовления магистральных трубопроводов, преднаначенных, в частности, для размещения под водой.

Известен способ сварки неповоротных стыков труб, при котором сварку выполняют в несколько проходов, каждый проход осуществляют несколькими сварочными горелками, которые перемещают вокруг стыка на подъем или сверху вниз при наклоне сварочн горелок, причем каждый следующий проход выполняют в направлении, обратном предыдущему СП.

Способ осуществляют устройством для сварки неповоротных стыков труб содержащим планшайбу, в направляющи которой с возможностью перемещения установлены каретки со сварочными горелками с копирными роликами, опорные ролики и средства крепления устройства на трубе 2.

Недостатком известного способа являются большие потери времени на выполнение сварки, связанные с переналадкой оборудования при выпол нении каждого следующего прохода.

Цель изобретения - уменьшение времени, затрачиваемого на сварку.

Для достижения поставленной цели согласно способу сварки неповоротны стыков труб, при котором сварку выполняют в несколько проходов, каждый проход осуп1ествляют несколькими сварочными горелками, которые перемещают вокруг стыка на подъем и сверху вниз при наклоне сварочной горелки, причем каждый следующий проход выполняют в направлении, обратном предыдущему, при выполнении второго прохода сварку ведут с тем же самым наклоном сварочной горелки что и при первом проходе.

Кроме того, устройство для сварк неповоротных стыков труб, содержащее планшайбу, в направляющих которой с возможностью перемещения установлены каретки со сварочными горелками с копирными роликами, опорные ролики и средства крепления устройства на трубах, снабжено трем установочными роликами с силовыми приводами, закрепленными на планшайбе, и установленными с возможностью поворота в двух взаимно перпендикулярных направлениях.

Каждая каретка снабжена тремя парами роликов,которые установлены

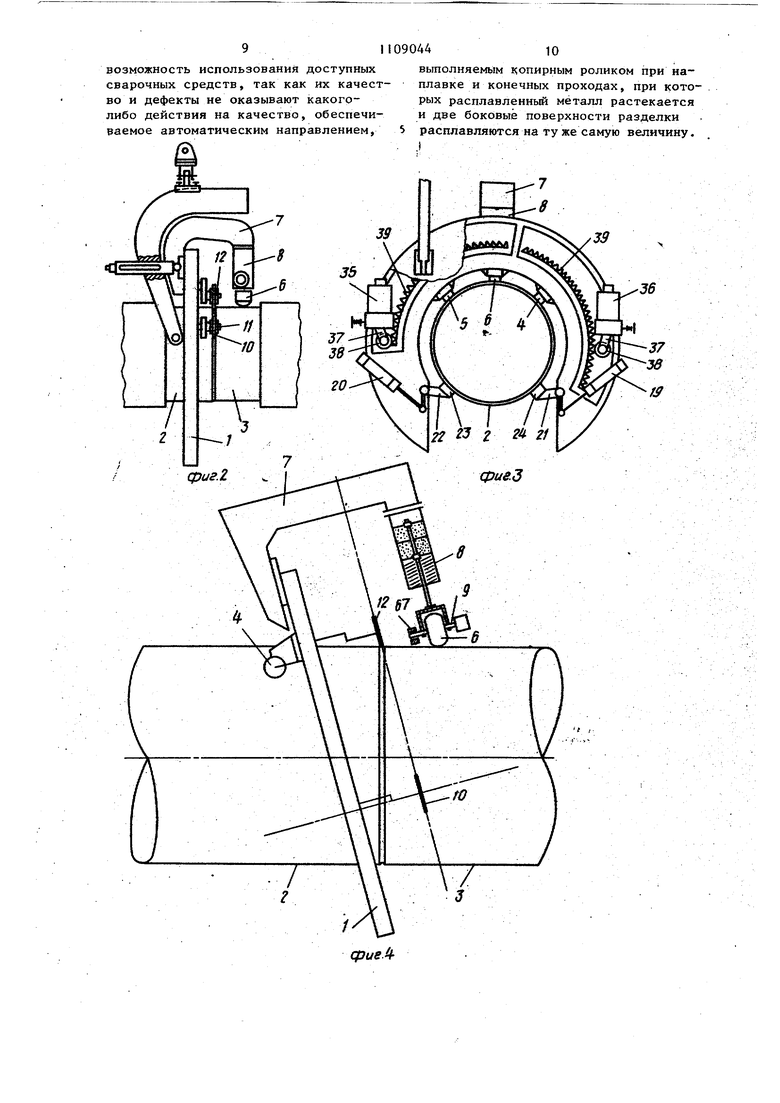

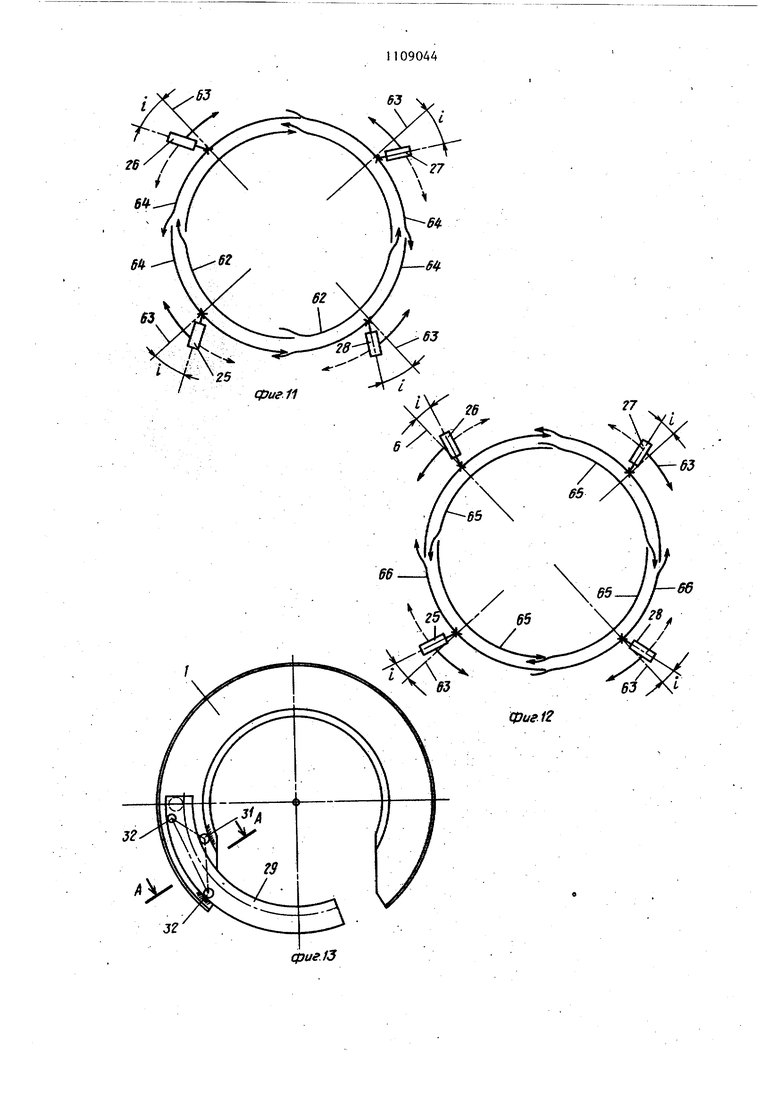

с возможностью перемещения в направЛЯЮ1ЦИХ планшайбы, выполненных в виде двух дорожек, одна из которых выполнена на большем, а другая - на меньшем радиусе планшайбы, причем две пары роликов размещены на дорожке большего диаметра, а третья пара на дорожке меньшего диаметра, каретки снабжены шарнирно установленными на них с возможностью поворота в двухю с взаимно перпендикулярных направления кронштейнами, на которых размещены сварочные горелки с копирными ролика ми. Устройство снабжено также горизонтальной балкой с роликами и домкратами, при этом ролики установлены на ней с возможностью перемещения в плоскости, перпендикулярной горизонтальной балке, посредством домкратов На фиг, 1 представлено устройство для осуществления способа, общий вид на фиг. 2-устройство со средствами крепления устройства на трубах, вид сбо ку на фиг.З 1- устройство, вид сзади; на фиг. 4 - средства крепле.ния устройства на трубах; на фиг, 5 ,и 6 - установочные ролики в различые моменты их работы; на фиг, 7 форма разделки кромок под сварку труб с толщиной стенки менее 12 мм; на фиг. 8 - то же,что и на фиг, 7, для толщин более 12 мм; на фиг, 9 разделка со смещением кромок; на фиг. 10 - сварка стыка труб на подкладке; На фиг, И - схема осуществления способа при начале сварки снизу вверх; на фиг. 12 - то же, сверху вниз; на фиг. 13 - каретка с тремя парами роликов; на фиг.,14 сечение А-А на фиг, 13; на фиг. 15 узел I на фиг. 1; на фиг, 16 - крепление копирНого ролика на кронштейне на фиг. 17 - то же, вид сбоку; на фиг. 18 -: крепление устройства на горизонтальной балке; на фиг, 19 схема осуществления сварки. Устройство содержит планшайбу 1, имеющую опорные средства для опйрани на свариваемые трубы 2 и 3, Опорные средства выполнены в виде опорных роликов 4 и 5, которые опираются на трубу 2 и размещены сзади планшайбы Цфиг. 4)и опорного ролика 6, остающегося на трубе 3, Ролик 6, (фиг. 4) установлен на компенсационный рычаг 7, закрепленный на планшайбе 1, и снабжен гидравлическим устройством для перемещения в виде силового цилиндра 8. Ролик 6 установлен на оси 9, которая перпендикулярна плоскости планшайбы 1 и может приводиться в движение вручную или, если требуется, каким-либо пригодным приводным средством.

Устройство содержит также установочные ролики 10, И и 12 с силовыми приводами, которые установлены возможностью поворота а двух взаимно перепендикулярных плоскостях. Каждый ролик закреплен на кронштейне 13 и может вращаться вокруг оси 14, кронштейн 13 имеет возможность поворота относительно осей 15 и 16. Силовой привод каждого из установочных роликов состоит из силовых цилиндров 17 и 18, Устройство содержит средства крепления его на трубах в виде зажимающих силовых цилиндров 19 и 20, связанных с зажимающими рычагами 21 и 22 с резиновыми прокладками на башмаках 23 и 24. Как видно из фиг, I, сварочные горелки 25 -г 28 расположены на двух каретках 29 и 30, причем горелки 25 .и 26 расположены вблизи от концов каретки 29, в то время как горелки 27 и 28 расположены вблизи от концов каретки 30. Согласно фиг. 13 и 14 каретки 29 и 30 имеют три несущих приспособления, каждое из которых содержит три пары роликов 31 и 32, ролики 31 перемещаются по направляющим 33 планшайбы I, в то время , как ролики 32 перемещаются по направляющим 34, при этом каждая направлякнцая 34 и 33 имеет одну и ту же плоскость симметрии. Каретки 29 и 30 приводятся в движение соответственно двигателями 35,36(фиг.З),. которые соединены с соответствующими редукторами, звездочки(не показаны)и цепи 37 которых приводят в движение .зубчатые колеса 38, которые зацепляются с зубчатыми рейками 39, жестко крепящимися к кареткам 29 и 30. Для уменьшения зазоров ролики 31 и 32 могут быть установлены на смещаемом пружиной рычаге. Ролики 31 и 32 каждого несущего приспособления расположены так, .что образуют треугольную конструкцию, приспособленную для опйрания на концы планшайбы I (фиг. 13). Сварочные горелки 25 - 28(фиг.1) имеют соответствующие приводящие рычаги 40, приводимые в движение

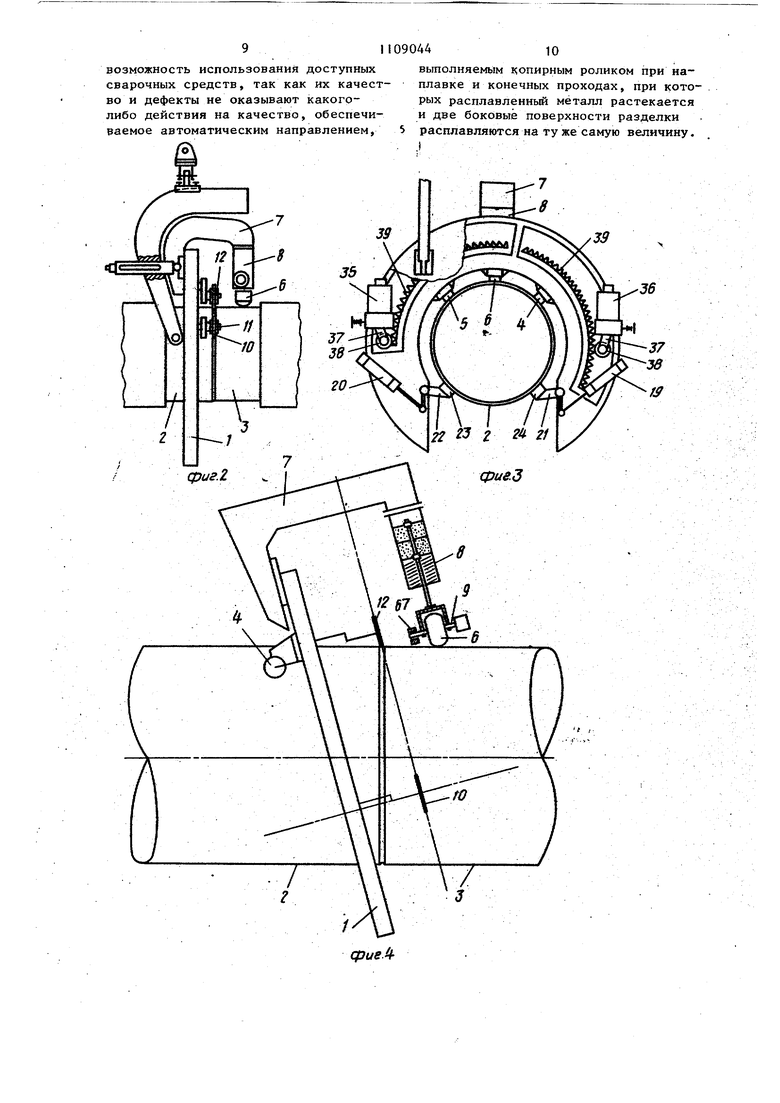

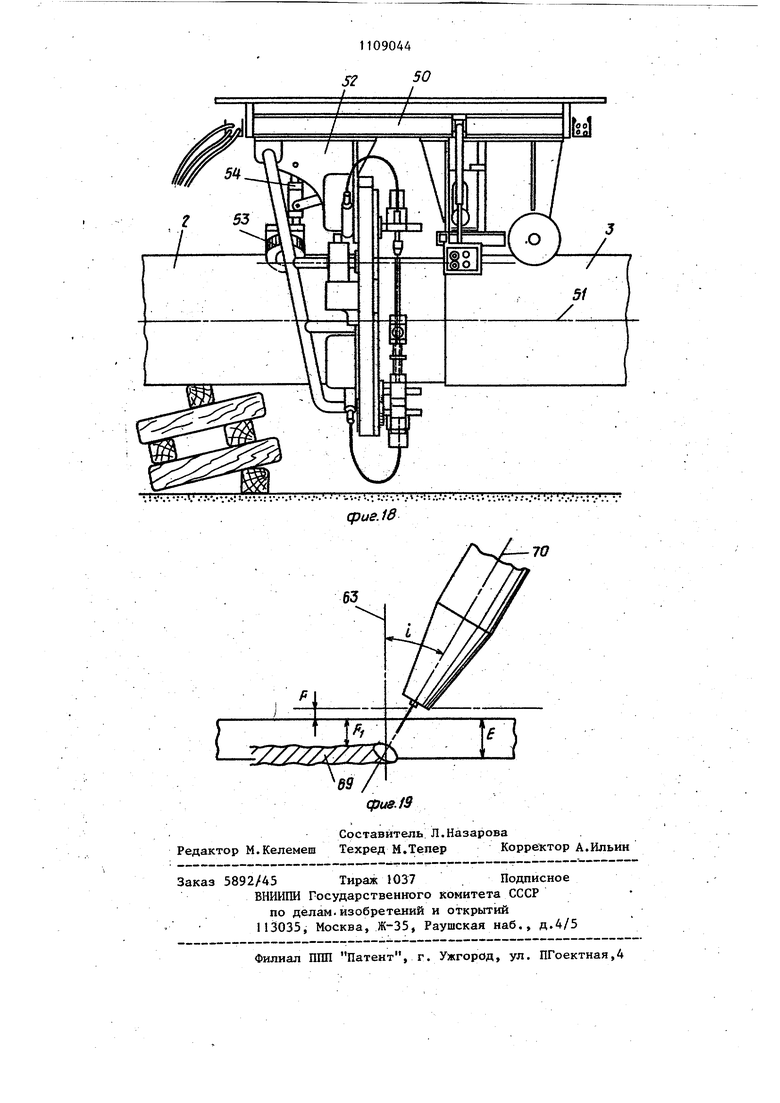

посредством силовых цилиндров 41 . На фиг. 1 видны катушки 42 с наплавляемым материалом для сварочных горелок. Сварочные горелки снабжены копирными роликами 43 и установлены на кронштейнах в виде рычагов 40, установленных шарнирно с возможность поворота в двух взаимно перпендикулярных направлениях. Копирный ролик имеет возможность поворота вокруг осей 44 и 45.

Ролик 43(фиг. 16 и 17) вращается вокруг оси 415 в вилке 47, поворачиваемой вокруг радиальной оси 44, которая перпендикулярна оси 46 и образует средства для автоматической ориентации ролика 43 так, чтобы его плоскость симметрии перемещалась в центральную плоскость 48 разделки кромок и он опирался на кромки. Ролик 43 изготовлен из твердой стали, имеет такую форму, что точно перемещается по разделке даже в: том случае, если опорные кромки ролика 43 близки к наружной поверхности трубы. Кромки ролика 43 выполнены под углом 45 и наклонены так, что их биссектрисы наклонены в точках контакта с кромками под углом 45 к центральной плоскости 48. Это уменьшает опасность столкновения ролика с выступами сварного шва на разделение. Кроме того, V-оразное углубление с углом 133° в центре кромок ролика 43 препятствуе любому 1 контакту с очень близким или случайно чрезмерно выпуклым сварочным швом, или швом, который может иметь рельефные выступы.

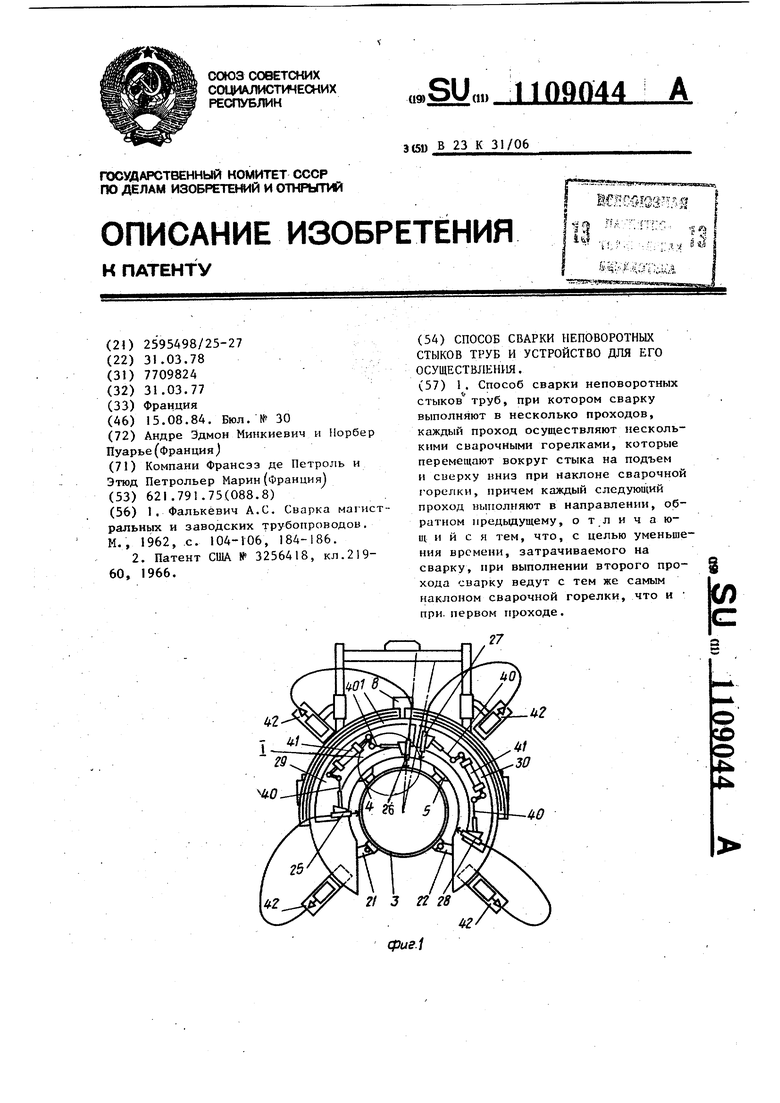

Во избежение скопления грата от сварного шва на ролике 43 вилка 47, которая также изготовлена из твердой стали, контролирует боковую поверхность ролика вблизи с очень малым зазором. Нож 49, обрезанный под углом 135 и жестко прикреплённый к вилке 47, проходит в V-образную канавку ролика для предотвращения ,от прилипания сюда грата сварочного шва. Планщайба I размещена на балке 50 (фиг. 18)и установлена так, что ее ось параллельна оси 51 труб 2 и 3, и, кроме того, расположена в вертикальной плоскости. В задней части балки 50 имеется сдвоенный кронштейн 52, изготовленный из ЛИ.СТОВОЙ стали, трубы которого служат для удержания и придания жесткости планшайбе. Балка имеет ролики

53 с домкратами 54 для их перемещения .

Перед сваркой кромки трубы обрабатывают под сварку, выполняют разделку в зависимости от толщины свариваемых труб. Для труб толщиной менее 12 мм удовлетворительной является разделка 55(фиг. 7), кромки сходятся под углом 45°или менее. Для труб толщиной 12 мм основание разделки 55(фиг. 8)может быть наклонено под углом 25°к плоскости схождения 48, верхняя часть 56 которой может быть наклонена под углом 5. Можно также сваривать трубы со смещением порядка 2 или 3 мм (фиг. 9), при этом расстояние между трубами преимущественно равно нулю, но может составлять порядка 1 или даже 2 мм, что возможно, если одна из труб была разрезана не совсем прямолинейно или если конец трубы не плоский.

Сварка с разделкой кромок такого рода дает возможность обеспечить отсутствие дефектов всех трудностей, связанных С проваром и режимом сварочной ванны. Кроме того, отсустствие зазора уменьшает вес наплавляемого металла. Трубы собирают на подкладном устройстве, состоящем из медной подкладки 57 и прижима 58, между которыми размещен изолятор 59, в подкладке выполнены каналы 60 для .охлаждающего и защитного газа подаваемого через отверстие 61.

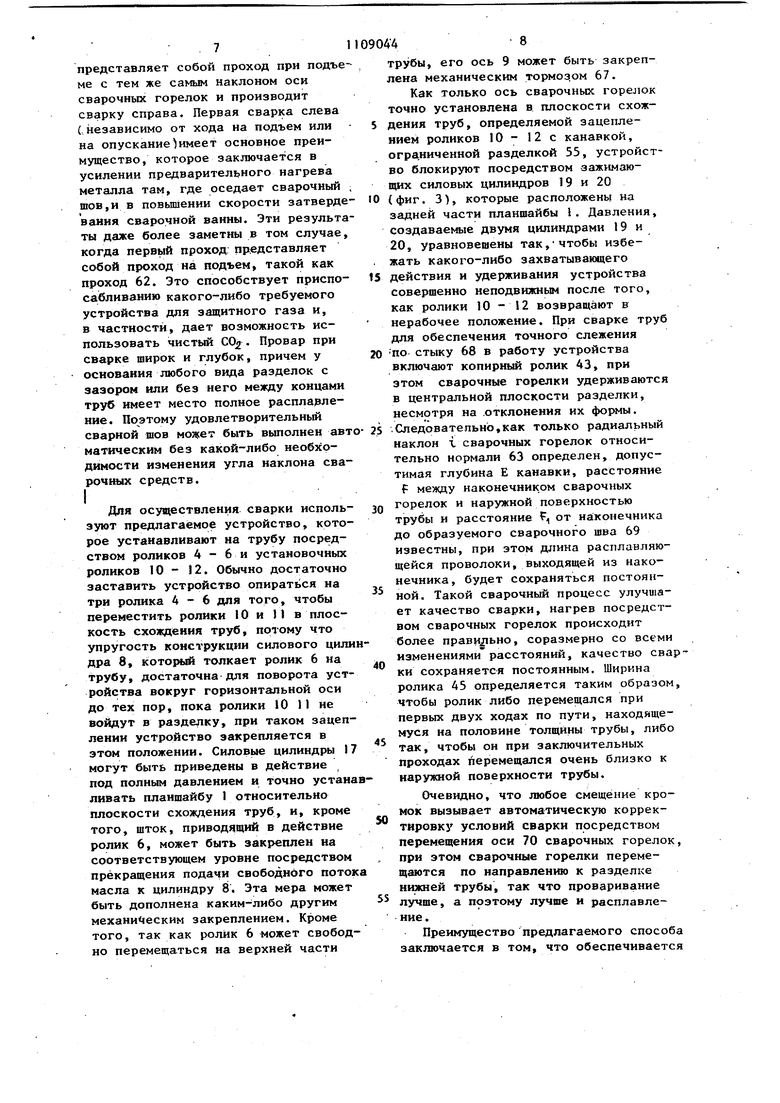

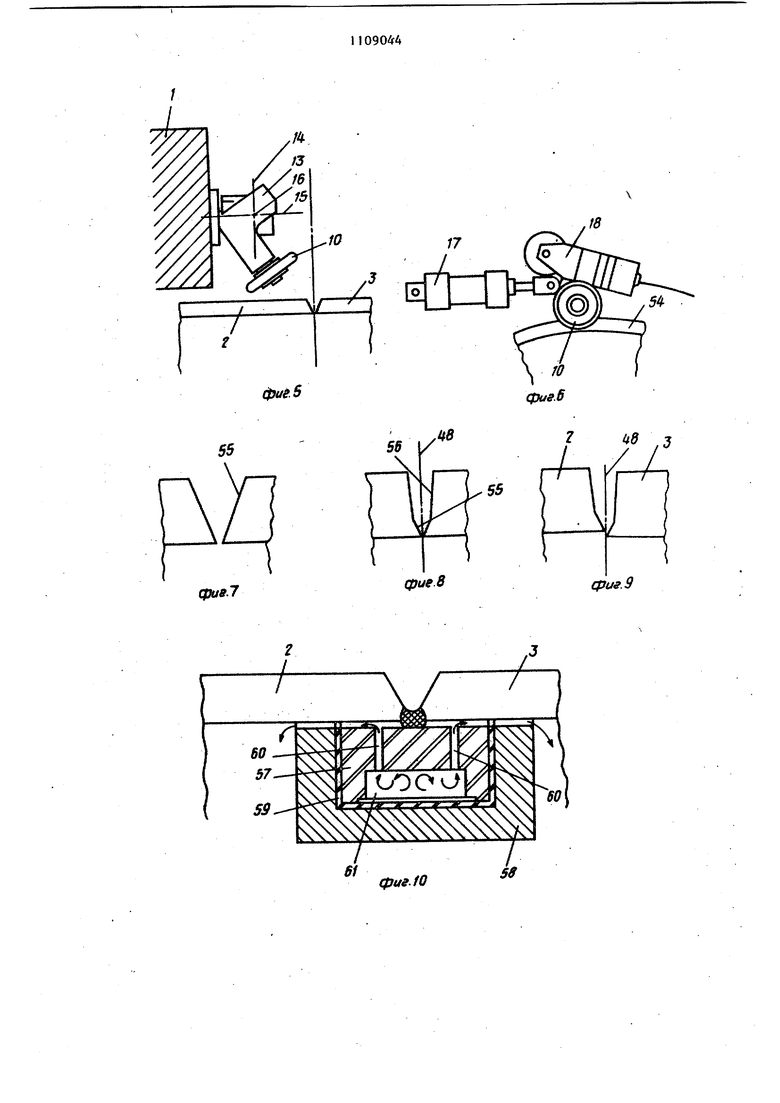

Затем осуществляют сварку следующим образом(фиг.11).

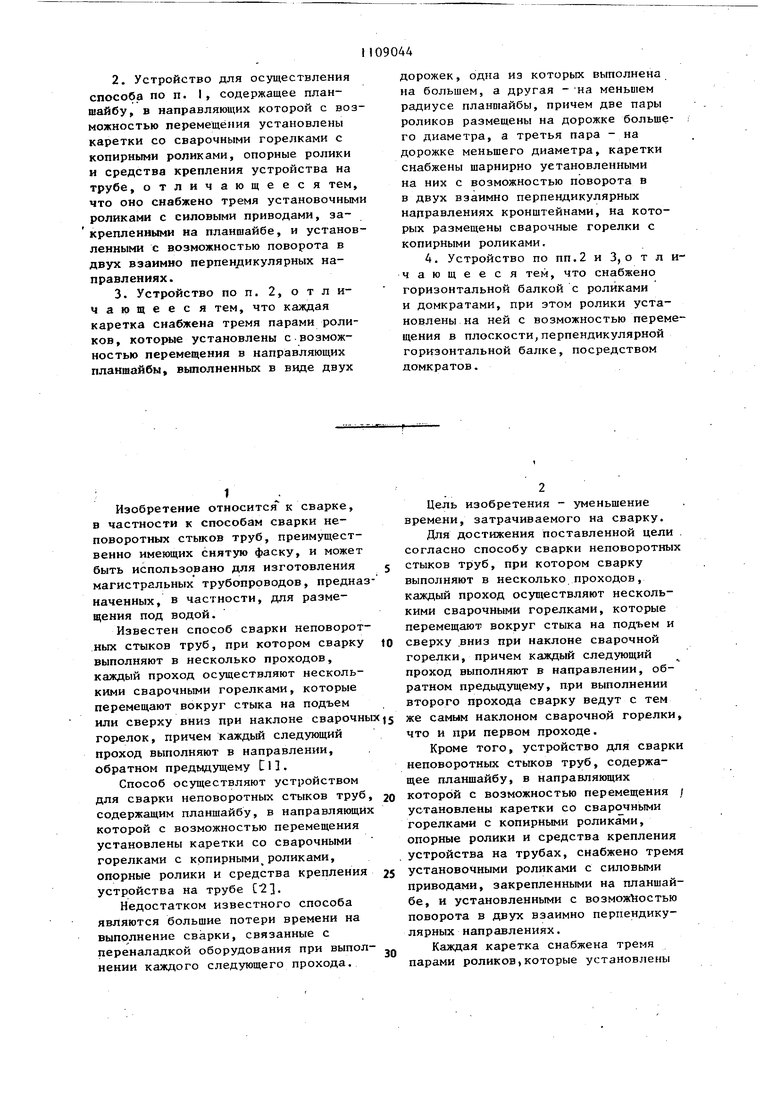

Первый проход 62 выполняют при Ьрдъеме сварочных горелок 25 - 28, причем каждая из них имеет наклон t приблизительно между 15 и 30 к нормали 63, к месту сварки перед этой нормалью, проходящей через центральную ось трубы, так чтобы выполнять сварку слева, за первым проходом следует второй проход 64 при опускании без изменения положения сварочных горелок, так чтобы выполнить сварку справа. Второй проход 64 мржет выполняться в присутствии COg или аргона.

Сварку можно также начинать при движении горелок сверху вниз (фиг. 12). Первый проход 65 выполняют при опускании с наклоном i оси сварочных горелок порядка 5 - I О к нормали 63, а второй проход 66 представляет собой проход при подъе ме с тем же самым наклоном оси сварочных горелок и производит сварку справа. Первая сварка слева (, независимо от хода на подъем или на опускание имеет основное преимущество, которое заключается в усилении предварительного нагрева металла там, где оседает сварочный шов,и в повьшении скорости затверде вания сварочной ванны. Эти результа ты даже более заметны в том случае когда первый проход: представляет собой проход на подъем, такой как проход 62. Это способствует приспосабливанию какого-либо требуемого устройства для защитиого газа и, в частности, дает возможность использовать чистый COg. Провар при сварке широк и глубок, причем у основания любого вида разделок с зазором или без него между концами труб имеет место полное распларление. Поэтому удовлетворительный сварной шов может быть выполнен авт матическим без какой-либо необходимости изменения угла наклона сварочных средств. Для осуществления сварки используют предлагаемое устройство, которое устанавливают на трубу посредством роликов 4 - 6 и установочных роликов 10 - 12, Обычно достаточно заставить устройство опираться на три ролика 4-6 для того, чтобы переместить ролики IО и 1 в плоскость схождения труб, потому что упругость конструкции силового цили дра 8, который толкает ролик 6 на трубу, достаточна для поворота устройства вокруг горизонтальной оси до тех пор, пока ролики 10 1 не войдут в разделку, при таком зацеплении устройство закрепляется в этом положении. Силовые цилиндры I могут быть приведены в действие под полным давлением и точно устана ливать планшайбу 1 относительно плоскости схождеиия труб, и, кроме того, шток, приводящий в действие ролик 6, может быть закреплен на соответствующем ургавне посредством прекращения подачи свободного поток масла к цилиндру 8. Эта мера может быть дополнена каким- либо другим механи 1еским закреплением. Кроме того, так как ролик 6 может свобод но перемещаться на верхней части 48 трубы, его ось 9 может быть закреплена механическим тормоз.ом 67. Как только ось сварочных горелок точно установлена в плоскости схождения труб, определяемой зацеплением роликов 10 - 12 с канавкой, ограниченной разделкой 55, устройство блокируют посредством зажимающих силовых цилиндров 19 и 20 (фиг. 3), которые расположены на задней части планшайбы I. Давления, создаваемые двумя цилиндрами 19 и 20, уравновешены так,чтобы избежать какого-либо захватывающего действия и удерживания устройства совершенно неподвижным после того, как ролики 10 - 12 возвращают в нерабочее положение. При сварке труб для обеспечения точного слежения по стыку 68 в работу устройства включают копнрный ролик 43, при зтом сварочные горелки удерживаются в центральной плоскости разделки, несмотря на .отклонения их формы. .Следовательно как только радиальный наклон х сварочных горелок относительно нормали 63 определен, допустимая глубина Е канавки, расстояние f между наконечник.ом сварочных горелок и наружной поверхностью трубы и расстояние F, от на:конечника до образуемого сварочного шва 69 известны, при этом длина расплавляющейся проволоки, выходящей из наконечника, будет сохраняться постоянной. Такой сварочный процесс улучшает качество сварки, нагрев посредством сварочных горелок происходит более правильно, соразмерно со всеми изменениями расстояний, качество сварки сохраняется постоянным. Ширина ролика 45 определяется таким образом, чтобы ролик либо перемещался при первых двух ходах по пути, находящемуся на половине толщины трубы, либо так, чтобы он при заключительных проходах перемещался очень близко к наружной поверхности трубы. Очевидно, что любое смещение кромок вызывает автоматическую корректировку условий сварки посредством перемещения оси 70 сварочных горелок, при этом сварочные горелки перемещаются по направлению к разделке нижней трубы, так что проваривание лучше, а поэтому лучше и расплавление. Преимуществопредлагаемого способа заключается в том, что обеспечивается

возможность использования доступных сварочных средств, так как их качество и дефекты не оказывают какоголибо действия на качество, обеспечиваемое автоматическим направлением,

выполняемым копирным роликом при наплавке и конечных проходах, при которых расплавленный металл растекается и две боковые поверхности разделки расплавляются на туже самую величину.

фиеЛ

фиб.5

17

фи8.7

l

t

фие.8

сриг.9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварка ральных и заводских трубопров М,, 1962, .с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Патент США № 3256418, к 60, 1966. | |||

Авторы

Даты

1984-08-15—Публикация

1978-03-31—Подача