Изобретение относится к ремонтно-вос- становительным работам и может быть использовано при восстановлении жаропрочных свойств лопаток газотурбинных двигателей.

Целью изобретения является повышение качества восстановления путем залечивания пор и трещин в поверхностном слое деталей.

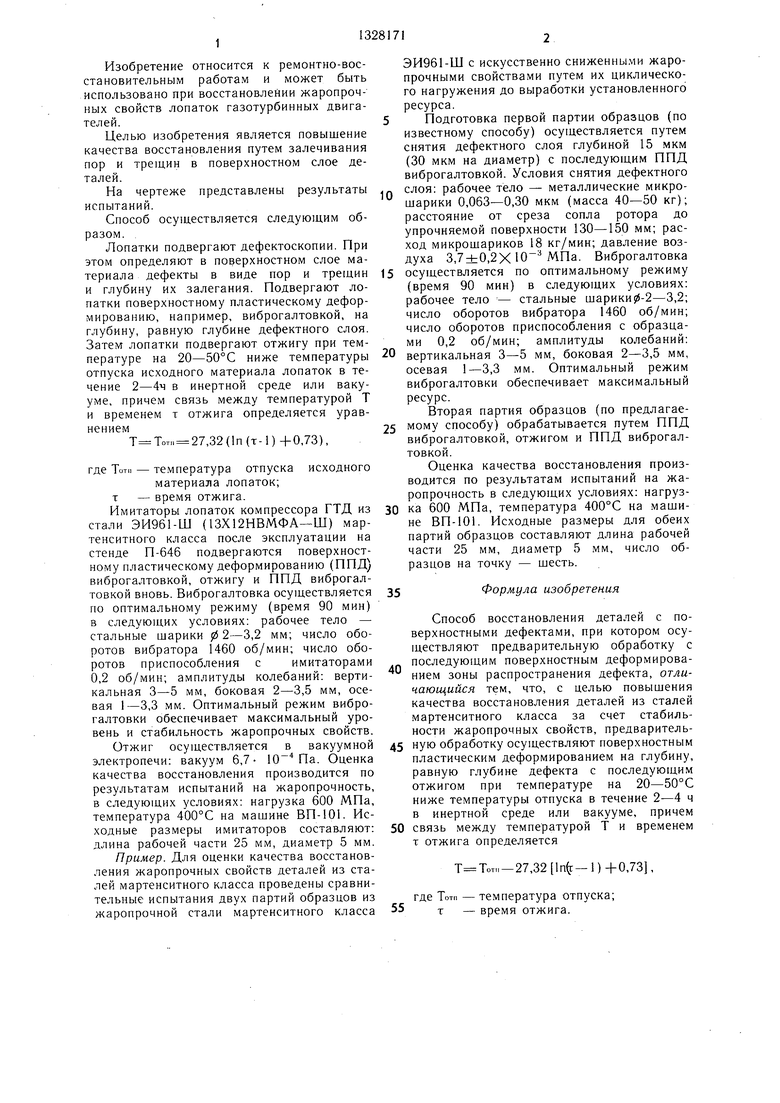

На чертеже представлены результаты испытаний.

Способ осуществляется следую1цим образом.

Лопатки подвергают дефектоскопии. При этом определяют в поверхностном слое материала дефекты в виде пор и трещин и глубину их залегания. Подвергают лопатки поверхностному пластическому деформированию, например, виброгалтовкой, на глубину, равную глубине дефектного слоя. Затем лопатки подвергают отжигу при температуре на 20-50°С ниже температуры отпуска исходного материала лопаток в течение 2-4ч в инертной среде или вакууме, причем связь между температурой Т и временем т отжига определяется уравнением

27,32(1п(т-1)+0,73),

где Тоти - температура отпуска исходного материала лопаток;

т - время отжига.

Имитаторы лопаток компрессора ГТД из стали ЭИ961-Ш (13Х12НВМФА-Ш) мар- тенситного класса после эксплуатации на стенде П-646 подвергаются поверхностному пластическому деформированию (ППД) виброгалтовкой, отжигу и ППД виброгалтовкой вновь. Виброгалтовка осуществляется по оптимальному режиму (время 90 мин) в следующих условиях: рабочее тело - стальные шарики 0 2-3,2 мм; число оборотов вибратора 1460 об/мин; число оборотов приспособления с имитаторами 0,2 об/мин; амплитуды колебаний: вертикальная 3-5 мм, боковая 2-3,5 мм, осевая 1-3,3 мм. Оптимальный режим виброгалтовки обеспечивает максимальный уровень и стабильность жаропрочных свойств.

Отжиг осуществляется в вакуумной электропечи: вакуум 6,7- . Оценка качества восстановления производится по результатам испытаний на жаропрочность, в следующих условиях: нагрузка 600 МПа, температура 400°С на машине ВП-101. Исходные размеры имитаторов составляют: длина рабочей части 25 мм, диаметр 5 мм.

Пример. Для оценки качества восстановления жаропрочных свойств деталей из сталей мартенситного класса проведены сравнительные испытания двух партий образцов из жаропрочной стали мартенситного класса

ЭИ961-Ш с искусственно сниженными жаропрочными свойствами путем их циклического нагружения до выработки установленного ресурса.

Подготовка первой партии образцов (по

известному способу) осуществляется путем снятия дефектного слоя глубиной 15 мкм (30 мкм на диаметр) с последующим ППД виброгалтовкой. Условия снятия дефектного

слоя: рабочее тело - металлические микро- шарики 0,063-0,30 мкм (масса 40-50 кг); расстояние от среза сопла ротора до упрочняемой поверхности 130-150 мм; расход микрошариков 18 кг/мин; давление воздуха 3,7±0,2Х 10 МПа. Виброгалтовка

осуществляется по оптимальному режиму (время 90 мин) в следующих условиях: рабочее тело - стальные шарики0-2-3,2; число оборотов вибратора 1460 об/мин; число оборотов приспособления с образцами 0,2 об/мин; амплитуды колебаний:

вертикальная 3-5 мм, боковая 2-3,5 мм, осевая 1-3,3 мм. Оптимальный режим виброгалтовки обеспечивает максимальный ресурс.

Вторая партия образцов (по предлагаемому способу) обрабатывается путем ППД виброгалтовкой, отжигом и ППД виброгалтовкой.

Оценка качества восстановления производится по результатам испытаний на жаропрочность в следующих условиях: нагрузка 600 МПа, температура 400°С на машине ВП-101. Исходные размеры для обеих партий образцов составляют длина рабочей части 25 мм, диаметр 5 мм, число образцов на точку - шесть.

35

Формула изобретения

Способ восстановления деталей с поверхностными дефектами, при котором осуществляют предварительную обработку с последующим поверхностным деформированием зоны распространения дефекта, отличающийся тем, что, с целью повышения качества восстановления деталей из сталей мартенситного класса за счет стабильности жаропрочных свойств, предваритель5 ную обработку осуществляют поверхностным пластическим деформированием на глубину, равную глубине дефекта с последующим отжигом при температуре на 20-50°С ниже температуры отпуска в течение 2-4 ч в инертной среде или вакууме, причем

0 связь между температурой Т и временем т отжига определяется

Т Тот,,-27,32 1п(г- 1) +0,73,

где ToTi, - температура отпуска; 5 т - время отжига.

o./FacV. JfC tj

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ РАБОЧИХ ЛОПАТОК ВЛАЖНОПАРОВЫХ СТУПЕНЕЙ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2518036C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2420385C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2420382C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2424887C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2424886C2 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2420384C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2354521C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2009 |

|

RU2420383C2 |

Изобретение относится к технологии ремонтно-восстановительных работ и может быть использовано при восстановлении жаропрочных свойств лопаток газотурбинных двигателей. Целью изобретения является повышение качества восстановления путем залечивания пор и трещин в поверхностном слое деталей. Для этого осуществляют предварительную обработку поверхности и последующую ее обработку. Предварительную обработку поверхности осуществляют поверхностным пластическим деформированием, например виброгалтовкой на глубину, равную глубине дефектного слоя, и последующим отжигом при температуре на 20-50°С ниже температуры отпуска в течение 2-4 ч в вакууме. Связь между температурой Т и временем т отжига определяется уравнением T ToTii - -27,32 In (т-1)+0,73, где Тот,, - температура отпуска. Отжиг осуществляют в вакуумной электропечи. Виброгалтовка - стальными щариками. 1 ил. i (Л оо ГчЭ 00

| Способ восстановления коленчатых валов с поверхностными дефектами | 1984 |

|

SU1186450A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-08-07—Публикация

1986-04-17—Подача