Область использования

Изобретение относится к области тепловой и атомной энергетики и может быть использовано в конденсационных и теплофикационных турбинах при ремонте рабочих лопаток (РЛ) влажнопаровых ступеней, подвергающихся эрозионному разрушению или иным видам эксплуатационных повреждений.

В процессе эксплуатации РЛ влажнопаровых ступеней паровых турбин испытывают воздействие различных разрушающих факторов, в частности соударение с каплями воды, влияние коррозионной среды, знакопеременные циклические нагрузки. В результате РЛ паровых турбин подвергаются соответствующим разрушениям, требующим их периодического восстановления и упрочнения.

Замена поврежденных РЛ паровых турбин является трудоемким и дорогостоящим мероприятием. В связи с этим разработка новых способов, сокращающих трудоемкость и стоимость восстановления поврежденных РЛ паровых турбин, является актуальной задачей.

Основными требованиями, предъявляемыми к РЛ паровых турбин после восстановления, является сохранение их исходных геометрических и размерных характеристик, высокий уровень механических и эксплуатационных свойств (прочности, твердости, усталостной прочности, эрозионной и коррозионной стойкости и проч.).

Уровень техники

Известен способ восстановления и упрочнения стальных РЛ влажнопаровых ступеней паровой турбины, имеющих несквозные повреждения на поверхности пера РЛ со стороны входной и выходной кромок, включающий для каждой поврежденной РЛ удаление защитной накладки при ее наличии, подготовку под восстановительную наплавку механическим удалением части металла в зонах поврежденной поверхности, нанесение методом аргонодуговой сварки восстановительной наплавки металлическим пластичным сплавом по подготовленной поверхности пера РЛ со стороны ее входной кромки, механическое удаление избыточного металла наплавки и создание на поверхности пера РЛ со стороны ее входной и выходной кромок защитного упрочняющего слоя также с удалением избыточного металла, причем после всех перечисленных операций размеры профиля восстановленной РЛ должны соответствовать нормативным (Гонсеровский Ф.Г. Упрочнение и ремонт стальных паротурбинных лопаток после эрозионного износа // Электрические станции. - 1988. - №8. - С.39, 2-я колонка, 10-20 строки сверху - аналог [1]). Согласно способу [1] создание защитного упрочняющего слоя осуществляется путем приварки накладки. К недостаткам способа [1] можно отнести возникновение при приварке накладки в зоне термического влияния сварки высоких растягивающих остаточных напряжений и высокую неоднородность структурно-фазового состава материала в этой зоне восстановленной РЛ. Растягивающие остаточные напряжения снижают усталостную прочность материала, а структурно-фазовая неоднородность снижает его коррозионную стойкость, так как сочетание участков с различным электродным потенциалом приводит к образованию множества микрогальванопар. Кроме того, такой способ практически может быть реализован только на поверхности пера РЛ со стороны ее входной кромки и непригоден для восстановления поверхности пера РЛ со стороны выходной кромки из-за ее малой толщины.

Известен выбранный в качестве прототипа заявляемого изобретения способ восстановления и упрочнения стальных РЛ влажнопаровых ступеней паровой турбины, имеющих несквозные повреждения на поверхности пера РЛ со стороны входной и выходной кромок, включающий для каждой поврежденной РЛ удаление защитной накладки при ее наличии, подготовку под восстановительную наплавку механическим удалением части металла в зонах поврежденной поверхности, нанесение методом аргонодуговой сварки в импульсном режиме восстановительной наплавки металлическим пластичным сплавом по подготовленной поверхности пера РЛ со стороны ее входной кромки, механическое удаление избыточного металла наплавки и создание на поверхности пера РЛ со стороны ее входной и выходной кромок защитного упрочняющего слоя также с удалением избыточного металла, причем после всех перечисленных операций размеры профиля восстановленной РЛ должны соответствовать нормативным (RU 2251476, В23Р 6/00, 2003 - прототип [2]). Достоинством способа [2] по сравнению с [1] является то, что наплавку методом аргонодуговой сварки производят в импульсном режиме. Это уменьшает количество теплоты, вводимой в РЛ, и сокращает время ее пребывания при повышенной температуре с соответствующим уменьшением термических напряжений в металле восстановленной РЛ. Применение импульсного режима позволяет также получить мелкозернистую структуру наплавленного металла за счет улучшения условий его кристаллизации. К недостаткам способа [2] можно отнести, как и в способе [1], приварку вставки для создания защитного упрочняющего слоя с сопровождающими указанную операцию отмеченными выше неблагоприятными последствиями, а также упоминавшуюся ранее практическую невозможность применения указанного способа [2] для восстановительного ремонта поверхности пера РЛ со стороны ее выходной кромки.

Раскрытие изобретения

Техническими результатами изобретения являются снижение неоднородности структурно-фазового состава материала восстановленной РЛ, уменьшение растягивающих остаточных напряжений, повышение трещиностойкости, предела выносливости, коррозионной и эрозионной стойкости металла восстановленной РЛ, повышение технологичности процесса восстановления РЛ, а также возможность восстановления и упрочнения поверхности пера лопатки как со стороны входной, так и выходной кромок.

Указанные технические результаты достигаются тем, что в процессе восстановления и упрочнения стальных РЛ влажнопаровых ступеней паровой турбины, имеющих несквозные повреждения на поверхности пера РЛ со стороны входной и выходной кромок, для каждой поврежденной РЛ удаляют защитную накладку при ее наличии, подготавливают под восстановительную наплавку механическим удалением части металла в зонах поврежденной поверхности, наносят методом аргонодуговой сварки в импульсном режиме восстановительную наплавку металлическим пластичным сплавом по подготовленной поверхности пера РЛ со стороны ее входной кромки, механически удаляют избыточный металл наплавки и создают на поверхности пера РЛ со стороны ее входной и выходной кромок защитный упрочняющий слой также с удалением избыточного металла, причем после всех перечисленных операций размеры профиля восстановленной РЛ должны соответствовать нормативным, согласно изобретению аргонодуговую наплавку осуществляют металлическим сплавом на основе никеля с последующим упрочнением слоя наплавки методом поверхностного пластического деформирования (ППД) после чего производят термообработку РЛ в ее наплавленной части, обеспечивающую получение структуры высокоотпущенного мартенсита, защитный упрочняющий слой формируют эрозионностойким сплавом методом электроискрового легирования (ЭИЛ) на поверхности пера РЛ со стороны ее входной кромки поверх наплавки, а со стороны ее выходной кромки - поверх чистого металла, с последующим упрочнением указанного слоя методом ППД. При этом аргонодуговая наплавка может осуществляться металлическим сплавом со следующим составом компонентов: Ni - 60÷80%, Fe - 8÷40%, остальное - примеси до 100%; упрочнение поверхности металла в обработанных зонах методом ППД может осуществляться на глубину 40÷100 мкм; нанесение методом ЭИЛ защитного слоя эрозионностойким сплавом - с энергией единичного импульса по поверхности пера РЛ со стороны ее входной кромки от 9 до 42 Дж с удельным временем легирования 0,3÷0,5 мин/см2, а со стороны ее выходной кромки - от 0,4 до 2 Дж с удельным временем легирования 0,1÷0,2 мин/см электродным материалом на основе карбида вольфрама или карбида титана с кобальтовой или никелевой связкой не более 10% по массе или на основе кобальта с содержанием кобальта по массе не менее 60%, а углерода от 1,0 до 1,5% с добавками хрома, железа и молибдена в сумме до 100%.

Причинно-следственная связь между отличительными признаками заявляемого изобретения и указанными техническими результатами связана с тем, что технология восстановления РЛ согласно изобретению исключает необходимость приварки накладок для формирования защитного упрочняющего слоя, что позволяет обеспечить получение всех указанных технических результатов, включая возможность эффективного восстановления поверхности пера РЛ не только со стороны ее входной, но со стороны ее выходной кромок.

Краткое описание чертежей

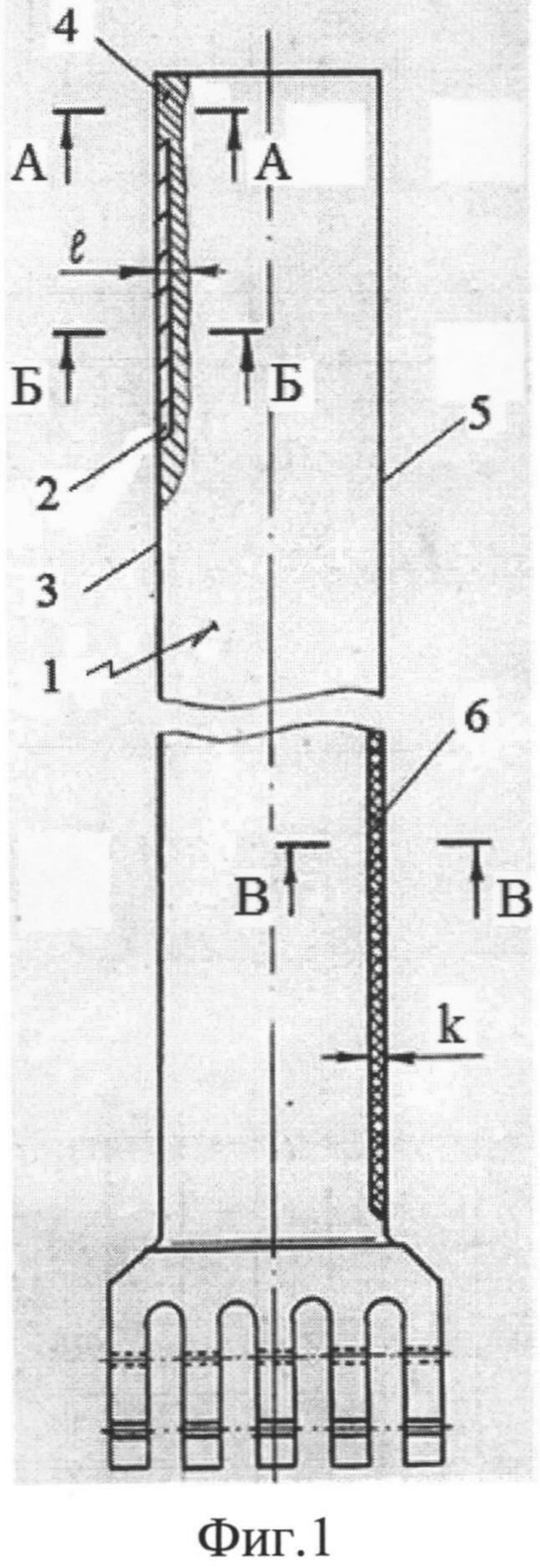

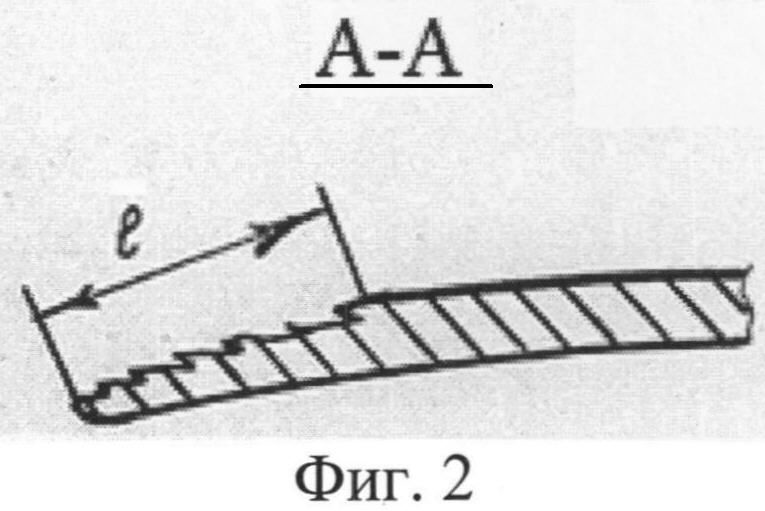

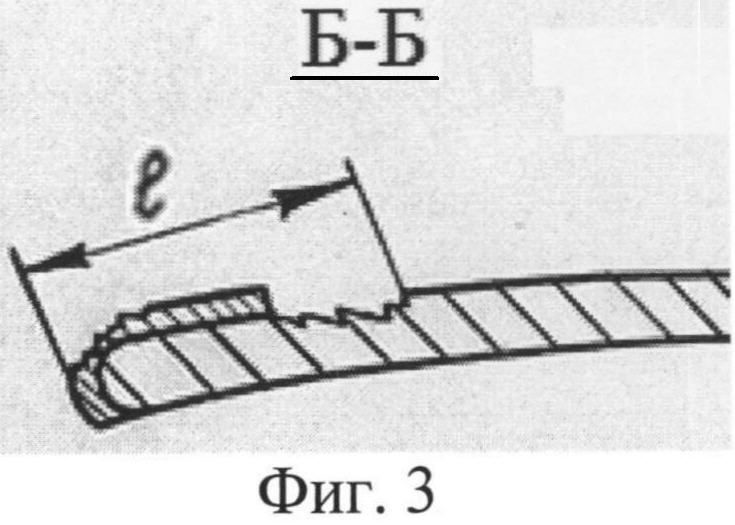

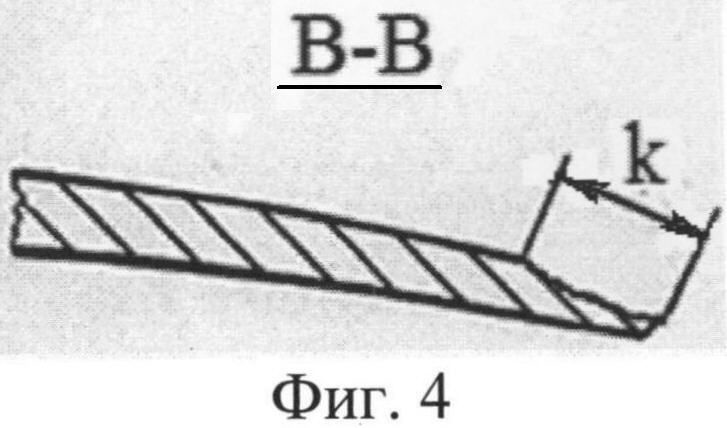

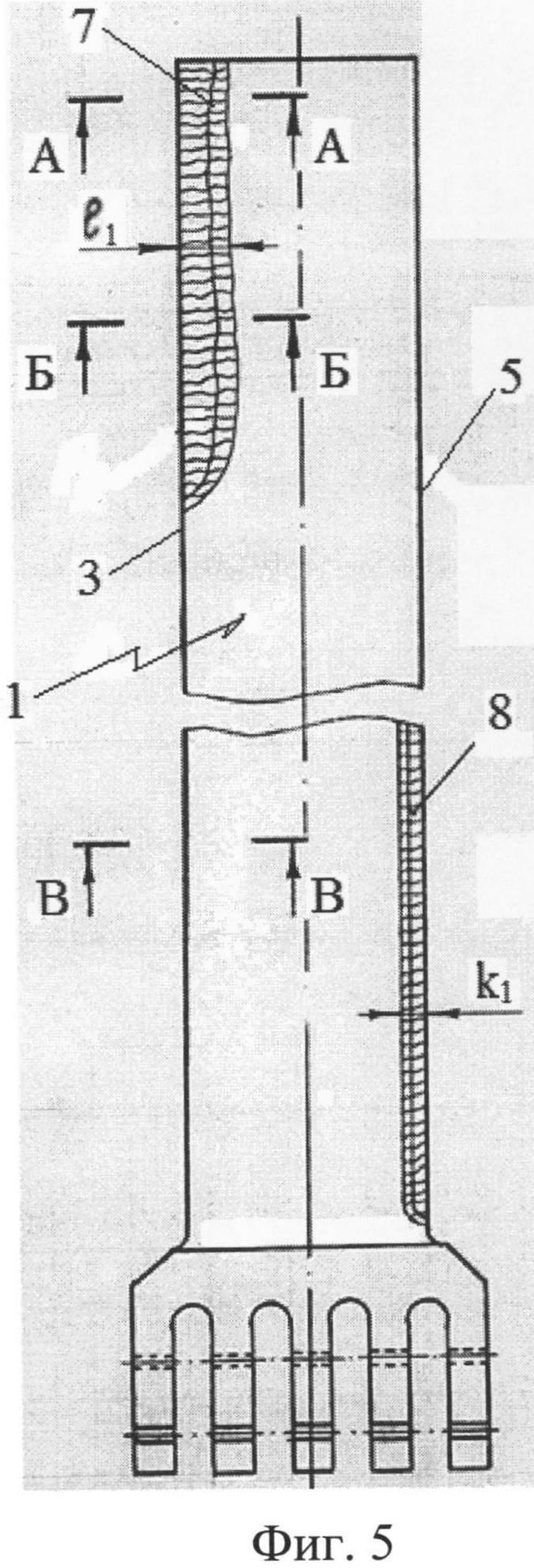

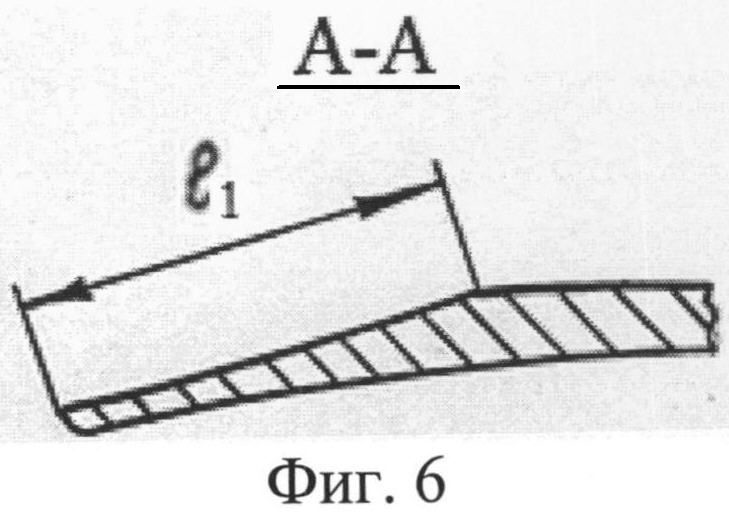

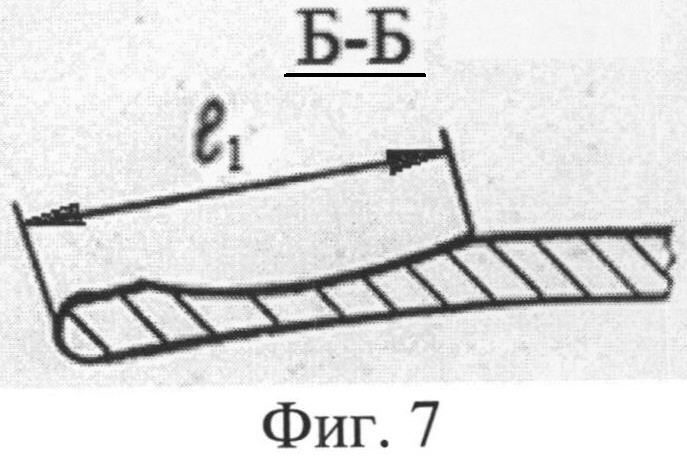

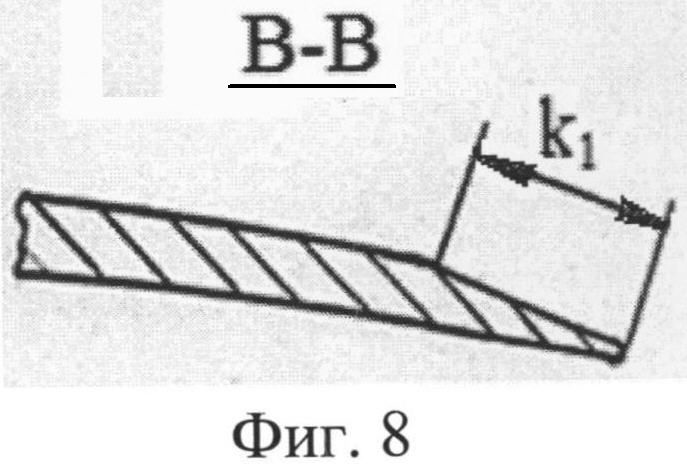

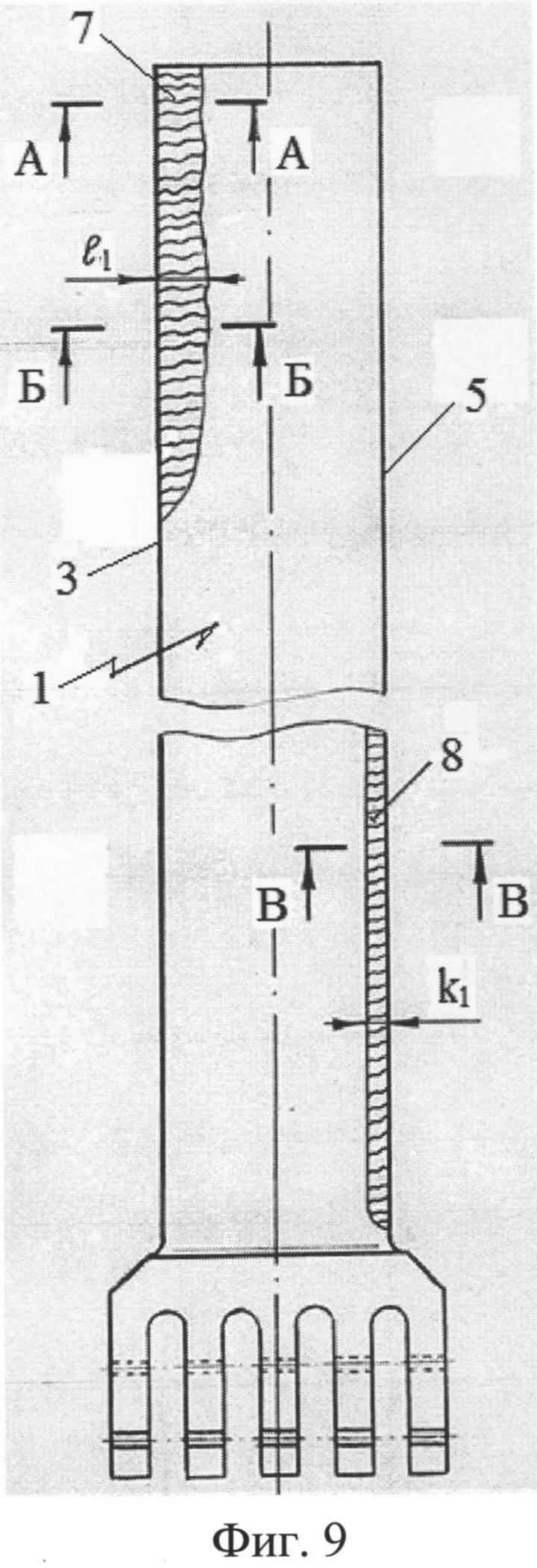

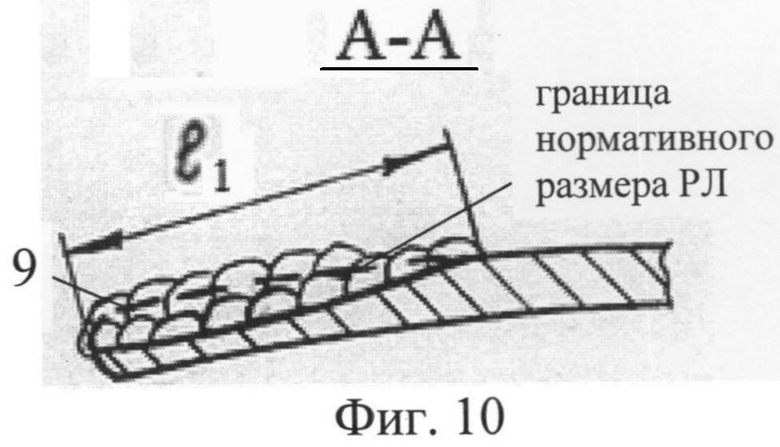

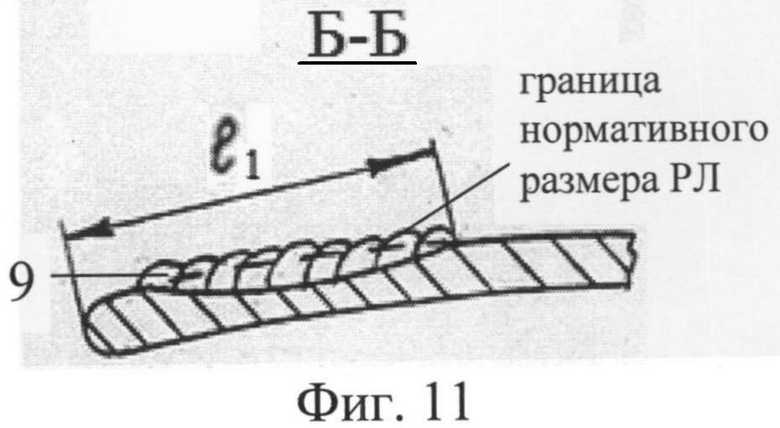

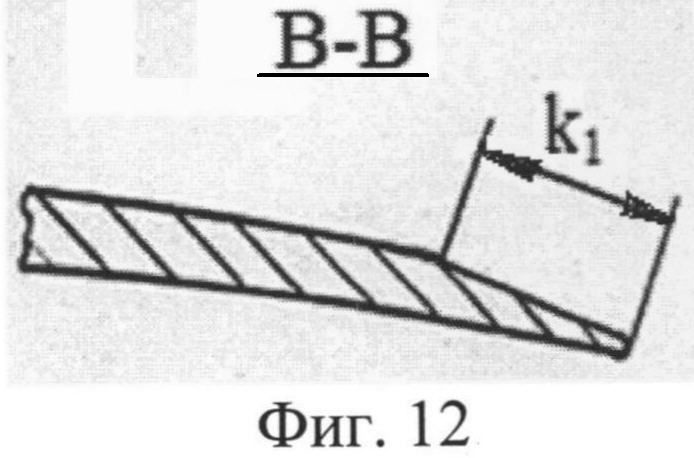

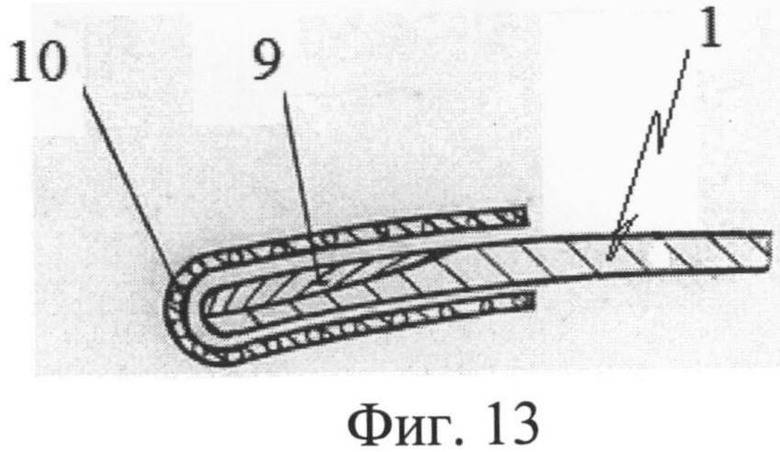

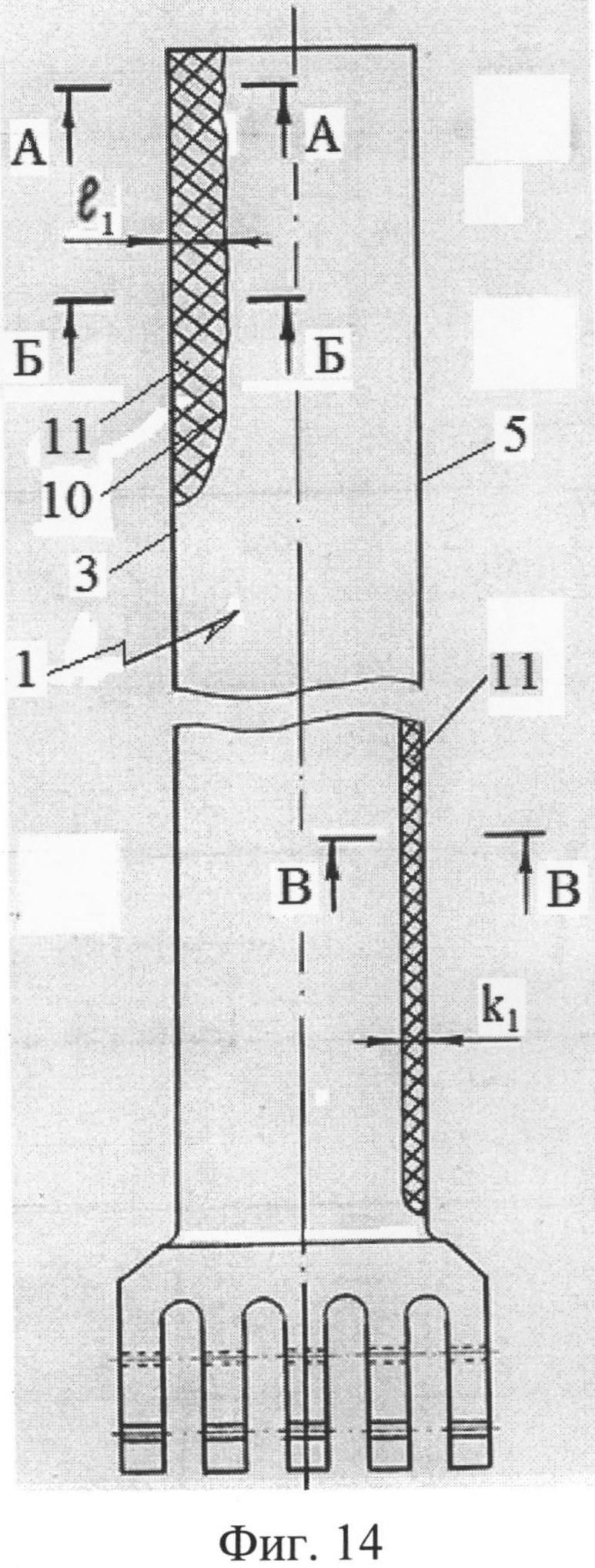

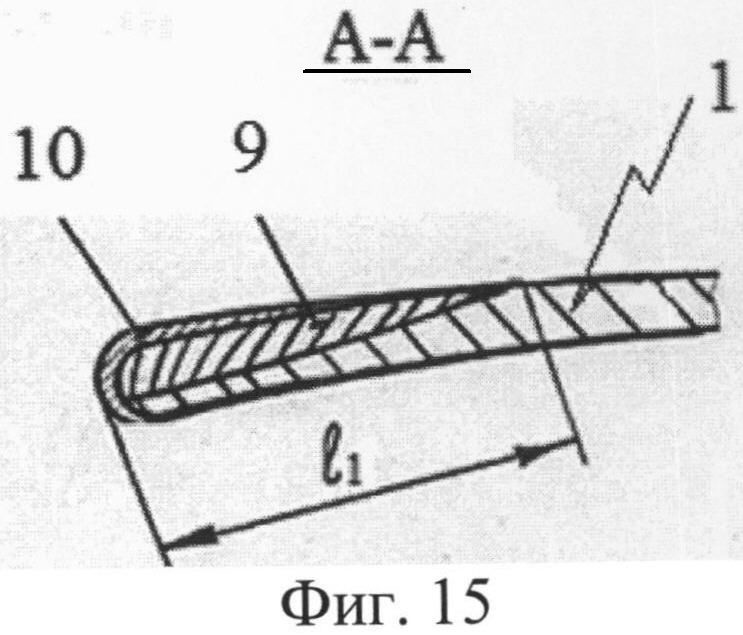

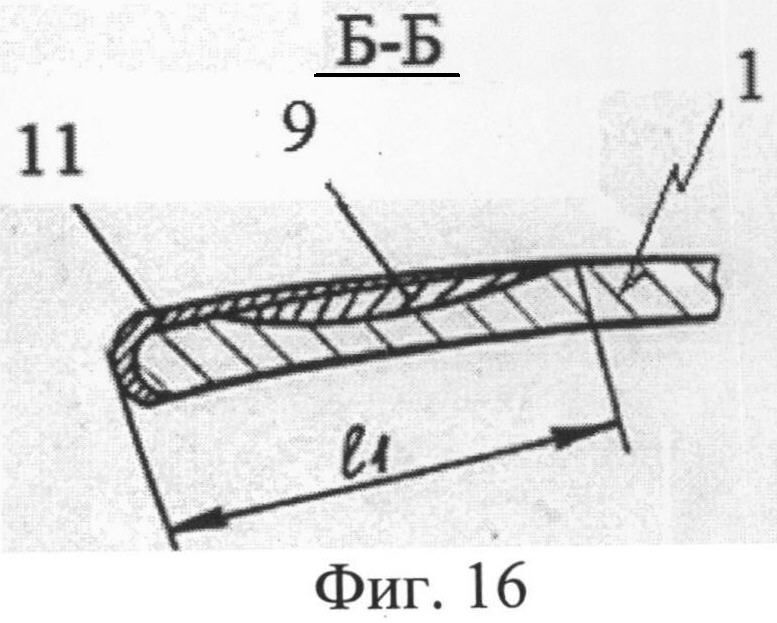

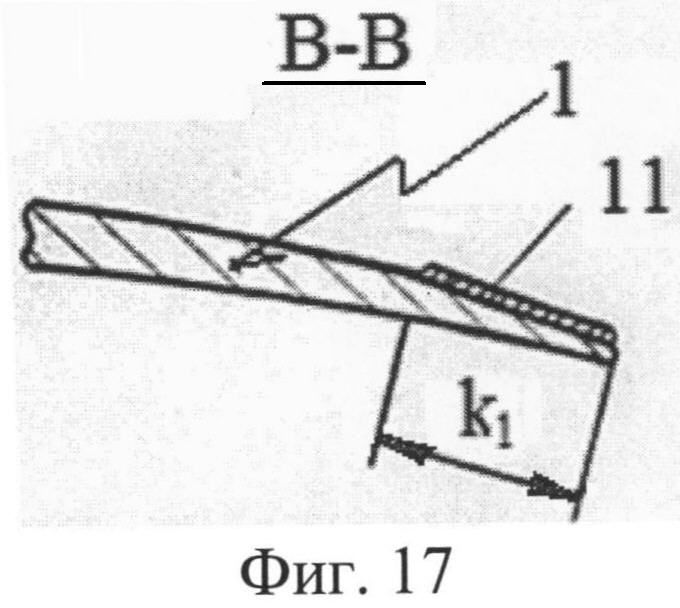

Фиг.1-4 иллюстрируют РЛ, имеющую несквозные повреждения на поверхности пера со стороны ее входной и выходной кромок, с защитной накладкой в состоянии до восстановительного ремонта, в том числе на фиг.1 изображен общий вид РЛ, на фиг.2 - разрез А-А фиг.1 в зоне поверхности пера РЛ со стороны ее входной кромки вне расположения защитной накладки; на фиг.3 - разрез Б-Б фиг.1 в зоне поверхности пера РЛ со стороны ее входной кромки с защитной накладкой; на фиг.4 - разрез В-В фиг.1 в зоне поверхности пера РЛ со стороны ее выходной кромки; фиг.5-8 иллюстрируют стадию механического удаления в зонах поврежденной поверхности части металла, включая удаление защитной накладки, с теми же видами, что и на фиг.1-4; фиг.9-11 иллюстрируют стадию нанесения методом аргонодуговой сварки восстановительной наплавки по подготовленной поверхности пера РЛ со стороны ее входной кромки с теми же видами, что и на фиг.1-3; на фиг.12 изображена поверхность пера РЛ со стороны ее выходной кромки РЛ, на которую наплавку не производят; фиг.13 иллюстрирует зону РЛ с восстановительной наплавкой с индуктором для проведения термической обработки; фиг.14-17 иллюстрируют восстановленную РЛ с защитным упрочняющим слоем на поверхности пера со стороны ее входной и выходной кромок, в том числе на фиг.15 изображен разрез А-А фиг.14 в зоне поверхности пера РЛ со стороны ее входной кромки вне расположения защитной накладки; на фиг.16 - разрез Б-Б фиг.14 в зоне поверхности пера РЛ со стороны ее входной кромки с защитной накладкой; на фиг.17 - разрез В-В фиг.14 в зоне поверхности пера РЛ со стороны ее выходной кромки.

Подробное описание изобретения

Требующую восстановительного ремонта РЛ 1 (фиг.1) с установленной на ней защитной накладкой 2 (фиг.1, 3) подвергают входному контролю для выявления зон повреждений. Указанная РЛ 1 содержит несквозные повреждения на поверхности пера со стороны ее входной кромки 3 с шириной зоны 4 повреждений, равной l (фиг.1-3), и со стороны ее выходной кромки 5 с шириной зоны 6 повреждений, равной k (фиг.1, 4).

Способ согласно изобретению осуществляется следующим образом. С РЛ 1 (фиг.5, 7) удаляют защитную накладку 2 и подготавливают поврежденную поверхность пера РЛ 1 со стороны ее входной кромки 3 (фиг.5-7) и выходной кромки 5 (фиг.5, 8) под восстановительную наплавку механическим удалением части металла в зонах 4 и 6. При этом ширина зоны 7 удаления металла на поверхности пера РЛ 1 со стороны ее входной кромки 3 составляет l1=l+Δl, где Δl=(0,3÷0,5)l, а ширина зоны 8 удаления металла на поверхности пера РЛ 1 со стороны ее выходной кромки 5 составляет Δk=k+Δk, где Δk=(0,3÷0,5)k (фиг.5-8). Затем по подготовленной поверхности пера РЛ 1 со стороны входной кромки 3 (фиг.9-11) наносят методом аргонодуговой сварки в импульсном режиме восстановительную наплавку 9 металлическим пластичным сплавом на основе никеля, обладающим высокой трещиностойкостью, со следующим составом компонентов: Ni - 60÷80%, Fe - 8÷40%, остальное - примеси до 100%. Наплавку в подготовленной зоне поверхности пера РЛ 1 со стороны ее входной кромки 3 ведут до достижения восстанавливаемым участком РЛ 1 размеров, достаточных для формирования профиля пера РЛ 1 с припуском 4÷6 мм. Высокое содержание никеля в наплавочном материале обеспечивает аустенизацию в околошовных зонах высокохромистой мартенситной стали, из которой изготовлена РЛ 1, что, в свою очередь, создает условия отсутствия закалочной структуры и снижает возможность возникновения закалочных трещин в околошовных зонах. Такие свойства наплавляемого материала создают условия для заполнения (так называемого "залечивания") возникающих микродефектов, а также предотвращают возникновение холодных трещин. Наплавка в импульсном режиме уменьшает количество теплоты, вводимой в РЛ 1, и сокращает время пребывания материала РЛ 1 при повышенной температуре. Применение импульсного режима позволяет получить мелкозернистую структуру наплавленного металла за счет улучшения условий его кристаллизации и, как следствие, более высокую его прочность, твердость и эрозионную стойкость.

После нанесения наплавки 9 и последующего охлаждения наплавленного слоя проводят контроль на отсутствие дефектов, осуществляют механическое удаление избыточного металла и образовавшийся поверхностный слой РЛ 1 упрочняют методом ППД на глубину 40±100 мкм (имеется в виду толщина упрочненного слоя). Упрочнение методом ППД можно осуществлять различными путями, такими как обработка бомбардировкой стальными микрошариками, дробеструйная обработка, виброгалтовка, обработка металлическими щетками, ультразвуковая ковка и др. Затем РЛ 1 подвергают термообработке, обеспечивающей получение структуры высокоотпущенного мартенсита материала РЛ 1, путем наложения нагревательного элемента в виде индуктора 10 на зону наплавки 9 (фиг.13). Такой способ позволяет проводить термическую обработку РЛ паровых турбин без их снятия с ротора. Это значительно повышает технологичность и снижает стоимость процесса восстановления РЛ 1. Термическая обработка необходима для снижения структурно-фазовой неоднородности материала восстановленной РЛ 1, уменьшения растягивающих остаточных напряжений и предотвращения коробления. Термообработку участков РЛ 1 с зонами наплавки 9 осуществляют путем постепенного нагрева до температуры в диапазоне 650÷750°C в течение 2÷3 часов. После этого в течение 0,5÷1,0 часа производят выдержку при температуре 650÷750°C. Далее проводят охлаждение с помощью индуктора 10 до температуры 290÷310°C и далее без индуктора 10 на воздухе. В производстве для РЛ 1 паровых турбин используют мартенситные стали 20Х13-Ш, 15Х11МФ-Ш, для которых проводят стандартную термообработку: закалка на мартенсит и высокий отпуск. Получаемая структура - «мартенсит отпуска» обеспечивает оптимальное сочетание механических свойств стали, таких как прочности, усталостной прочности в сочетании с технологическими свойствами при механической обработке: точение, фрезерование, шлифование и полирование.

После термической обработки восстанавливаемых участков РЛ 1 формируют защитный упрочняющий слой 11 эрозионностойким сплавом методом ЭИЛ на поверхности пера РЛ 1 со стороны ее входной кромки 3 РЛ 1 поверх наплавки 10 и со стороны ее выходной кромки 5 - поверх чистого металла до достижения восстанавливаемыми участками РЛ 1 размеров, достаточных для формирования профиля пера РЛ 1 с припуском 4÷6 мм (фиг.14-17). Нанесение методом ЭИЛ защитного упрочняющего слоя 11 эрозионностойким сплавом осуществляют по поверхности пера РЛ 1 со стороны ее входной кромки с энергией единичного импульса 3 от 9 до 42 Дж с удельным временем легирования 0,3÷0,5 мин/см2, а со стороны ее выходной кромки 5 - от 0,4 до 2,0 Дж с удельным временем легирования 0,1÷0,2 мин/см2 электродным материалом на основе карбида вольфрама или карбида титана с кобальтовой или никелевой связкой не более 10% по массе или на основе кобальта с содержанием кобальта по массе не менее 60%, а углерода от 1,0 до 1,5% с добавками хрома, железа и молибдена в сумме до 100%. В процессе электроискрового формирования слоя 11 в межэлектродный промежуток подают воздух под давлением для охлаждения электрода, который может разогреваться до интенсивного окисления. При отсутствии подачи воздуха формируемый защитный слой 11 состоял бы из большого количества окислов электродного материала. Давление воздуха 0,2÷0,4 МПа обусловлено достаточностью обеспечения расхода, чтобы предотвратить окисление электродного материала, причем 0,2 МПа - это минимум давления, который соответствует энергии единичного импульса 9 Дж, а 0,4 МПа - максимум давления, который соответствует энергии единичного импульса 42 Дж. Сбалансированная подача воздушной массы, обеспечиваемая давлением 0,2÷0,4 МПа, позволяет получить не только охлаждение электрода и зоны обрабатываемой РЛ 1, но и обеспечить дополнительные условия для переноса электродного материала на поверхность обрабатываемой детали. После нанесения методом ЭИЛ защитного эрозионностойкого покрытия 11 на участки РЛ 1 механически удаляют избыточный металл и образовавшийся поверхностный слой РЛ 1 упрочняют методом ППД на глубину 40÷100 мкм. После всех перечисленных операций размеры профиля пера восстановленной РЛ 1 должны соответствовать нормативным. Все операции ремонта предпочтительно проводить на облопаченном колесе ротора турбины, т.е. без демонтажа лопаток.

В результате восстановительного ремонта РЛ 1 на поверхности ее пера со стороны входной и выходной кромок образуется защитно-упрочняющий слой, который обеспечивает отличные от исходного материала РЛ 1 свойства. Эти свойства обеспечивают требуемые улучшенные физико-механические качества: повышенные микротвердость, эрозионную стойкость, износостойкость, коррозионную стойкость и другие. Испытания на эрозионную стойкость РЛ по приведенной технологии восстановления показали увеличение их ресурса не менее чем на 60÷65%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2426631C1 |

| СПОСОБ УПРОЧЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2241123C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ РАБОЧЕЙ ЛОПАТКИ ПАРОВОЙ ТУРБИНЫ С ИСПОЛЬЗОВАНИЕМ ЗАЩИТНЫХ НАКЛАДОК | 2006 |

|

RU2318121C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2440877C2 |

Изобретение относится к области тепловой и атомной энергетики и может быть использовано в конденсационных и теплофикационных турбинах при ремонте рабочих лопаток (РЛ) влажнопаровых ступеней, имеющих несквозные повреждения на поверхности пера лопатки со стороны входной и выходной кромок и подвергающихся эрозионному разрушению или иным видам эксплуатационных повреждений. Способ включает удаление для каждой поврежденной лопатки защитной накладки при ее наличии, подготовку под восстановительную наплавку путем механического удаления части металла в зонах поврежденной поверхности, нанесение металлического пластичного сплава на подготовленную поверхность пера лопатки со стороны ее входной кромки методом аргонодуговой восстановительной наплавки в импульсном режиме, механическое удаление избыточного металла наплавки и создание на поверхности пера лопатки со стороны ее входной и выходной кромок защитного упрочняющего слоя с удалением избыточного металла, причем после всех перечисленных операций обеспечивают соответствие размеров профиля восстановленной лопатки нормативным. Аргонодуговую восстановительную наплавку осуществляют металлическим пластичным сплавом на основе никеля с последующим упрочнением слоя наплавки методом поверхностного пластического деформирования, после чего производят термообработку лопатки в ее наплавленной части для получения структуры высокоотпущенного мартенсита, формируют защитный упрочняющий слой эрозионностойким сплавом на поверхности пера лопатки со стороны ее входной кромки поверх наплавки методом электроискрового легирования, а со стороны ее выходной кромки - поверх чистого металла с последующим упрочнением указанного слоя методом поверхностного пластического деформирования. Изобретение позволяет снизить неоднородности структурно-фазового состава материала восстановленной РЛ, уменьшить растягивающие остаточные напряжения, повысить трещиностойкость, предел выносливости, коррозионной и эрозионной стойкости металла восстановленной РЛ. 3 з.п. ф-лы, 17 ил.

1. Способ восстановления и упрочнения стальных рабочих лопаток влажнопаровых ступеней паровой турбины, имеющих несквозные повреждения на поверхности пера лопатки со стороны входной и выходной кромок, включающий удаление для каждой поврежденной лопатки защитной накладки при ее наличии, подготовку под восстановительную наплавку путем механического удаления части металла в зонах поврежденной поверхности, нанесение металлического пластичного сплава на подготовленную поверхность пера лопатки со стороны ее входной кромки методом аргонодуговой восстановительной наплавки в импульсном режиме, механическое удаление избыточного металла наплавки и создание на поверхности пера лопатки со стороны ее входной и выходной кромок защитного упрочняющего слоя с удалением избыточного металла, причем после всех перечисленных операций обеспечивают соответствие размеров профиля восстановленной лопатки нормативным, отличающийся тем, что аргонодуговую восстановительную наплавку осуществляют металлическим пластичным сплавом на основе никеля с последующим упрочнением слоя наплавки методом поверхностного пластического деформирования, после чего производят термообработку лопатки в ее наплавленной части для получения структуры высокоотпущенного мартенсита, формируют защитный упрочняющий слой эрозионностойким сплавом на поверхности пера лопатки со стороны ее входной кромки поверх наплавки методом электроискрового легирования, а со стороны ее выходной кромки - поверх чистого металла с последующим упрочнением указанного слоя методом поверхностного пластического деформирования.

2. Способ по п.1, отличающийся тем, что аргонодуговую восстановительную наплавку осуществляют металлическим сплавом со следующим составом компонентов: Ni - 60÷80%, Fe - 8÷10%, остальное - примеси до 100%.

3. Способ по п.1, отличающийся тем, что упрочнение поверхности металла в обработанных зонах методом поверхностного пластического деформирования осуществляют на глубину 40÷100 мкм.

4. Способ по п.1, отличающийся тем, что нанесение защитного слоя эрозионностойким сплавом методом электроискрового легирования осуществляют с энергией единичного импульса по поверхности пера лопатки со стороны ее входной кромки от 9 до 42 Дж с удельным временем легирования 0,3÷0,5 мин/см2, а со стороны ее выходной кромки - от 0,4 до 2 Дж с удельным временем легирования 0,1÷0,2 мин/см2 электродным материалом на основе карбида вольфрама или карбида титана с кобальтовой или никелевой связкой не более 10% по массе или на основе кобальта с содержанием кобальта по массе не менее 60%, а углерода - от 1,0 до 1,5% с добавками хрома, железа и молибдена в сумме до 100%.

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2003 |

|

RU2251476C1 |

| ГОНСЕРОВСКИЙ Ф.Г | |||

| Упрочнение и ремонт стальных паротурбинных лопаток после эрозионного износа | |||

| Электрические станции | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ, РАБОТАЮЩИХ ПРИ ИМПУЛЬСНОМ ДАВЛЕНИИ | 2002 |

|

RU2235147C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2014-06-10—Публикация

2013-03-25—Подача