Изобретение относится к составам для предохранения металла от окисления при нагреве его перед горячей обработкой давлением и может быть использовано для защиты сталей в металлургической и машиностроительной промьппленности от высокотемпературной коррозии при технологических нагревах перед прокаткой, ковкой, штамповкой.

Цель изобретения - повышение качества защиты путем уменьшения потерь металла в окалину.

Сущность изобретения заключается в том, что введение дистенсилиманито- вого концентрата в качес.тве огнеупорной составляющей покрытия обеспечивает максимальнзпо скорость перерождения его в игольчатьш муллит при нагреве благодаря наиболее благоприятному соотношению Alj Oj/SiO, ,а также максимальной приближенности структуры и химической формулы дистенсилиманита и муллита. Каолиновая глина имеет тем пературу размягчения свьше . Она введена с целью получений на поверхности металла в процессе его нагрева до 1100-1300 0 термостойкого слоя, препятствующего доступу кислорода к металлу. Кроме того, глина увеличивает адгезию покрытия к поверхности заготовки.

32

Нет

61

Нет

Без покрытия

5

5

0

0

Оксид титана является добавкой, ускоряющей процесс спекания огнеупорной составляющей. Иглы титансо- держащего муллита обладают более высокой механической прочностью.

Благодаря выбранному сочетанию компонентов предлагаемый состав обеспечивает защиту от окисления металлов при нагреве до , В процессе формирования и службы покрытия происходит взаимодействие огнеупорных составляющих с двуокисью- титана и полиметафосфатом натрия. Двуокись титана, образуя твердый раствор с элементами огнеупорной составляющей покрытия, в несколько раз ускоряет процесс спекания. При этом огнеупорная глина препятствует проникновению кислорода к заготовке на ранних стадиях формирования защитного покрытия. В процессе спекания происходит кристаллизация новообразований - муллита и алюмофосфатов, обеспечивающих уплотнение покрытия и превращающих его в барьер для кислорода и продуктов сгорания топлива в печи.

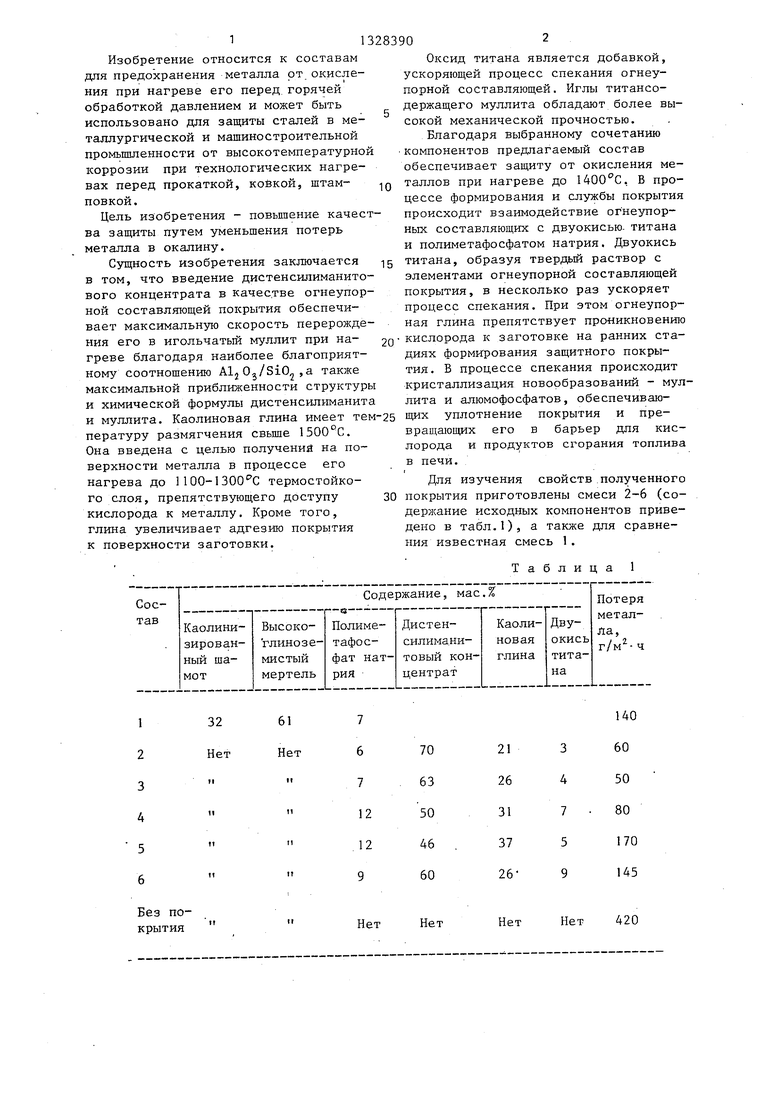

Для изучения свойств полученного покрытия приготовлены смеси 2-6 (содержание исходных компонентов приведено в табл.1), а также для сравнения известная смесь 1.

Таблица 1

Нет

Нет

Нет

420

3

Пример. Для получения покрытия заданного состава все компоненты тщательно перемешиваются в заданных пропорциях, после чего в полученную смесь добавл5 1от воду до влажности массы 50%.

Приготовленная масса наносится на защищаемую поверхность детали окунанием или напылением при помощи сжатого воздуха. Затем стальные заготовки помещают в нагревательную печь, отапливаемую газом и нагревают до принятой технологии. После этого заготовки поступают на ковку или штамповку. Одновременно проверяется покрытие на осно-ве известной шихты, а также металл, незащищенный покрытием. Для этого производится удалени покрыти;, которое легко отделяется от заготовки.

Защитные свойства покрытий при определенных температурах и времени выдержки представлены в табл.2.

Таблица 2

поия

1400

0,40 0,25 0,10 0,35 0,80 0,60

. 2,0

Из результатов анализа различных составов покрытия, приведенных в табл.1 и 2, следует, что наилучшими эксплуатационными и защитными свойст вами обладает состав 3.

Удовлетворительные результаты достигнуты также в составах 2 и 4.

ВНИИПИ Заказ 3454/29 Тираж 549 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

390

Содержание вводимых компонентов в них находится в предлагае1-1ьгх пределах.

При содержании компонентов покрытия , выходяш гх за указанные пределы (составы 5 и 6), потери металла в окалину значительно возрастают. Введение в состав шихты более рекомендуемого содержания каолиновой глины приводит к проявлению берлинитового эффекта при 586-600°С, вызывающего разрушение защитного п-окрытия. Добавление большего, чем задается в пределах, количества двуокиси титана приводит к повьппенной усадке, охруп- чиванию и, в конечном итоге, ухудшению защитных свойств состава.

Таким образом, применение зашитного покрытия позволяет практически исключить окалинообразование металла при нагреве до ,которое созда- ет значительные трудности при последующей обработке.

Кроме того, экономится значительное количество металла, которое до применения предлагаемого покрытия безвозвратно терялось во время термообработки.

Формула изобретения

Состав покрытия для защиты металлических поверхностей от окисления . 35 преимущественно при нагреве до

1400°С под обработку металла давле- нием, содержащий полиметафосфат на- трия,огнеупорный компонент, отличающийся тем, что, с целью повьш1ения качества защиты путем

уменьшения, потерь металла в окалину, он дополнительно содержит дистенсили- манитовый концентрат фракции не более 0,05 мм, двуокись титана, а в ка- 45 честве огнеупорного компонента каолиновую глину при следующем соотношении компонентов, мас.%: Дистенсилиманитовый концентрат фракции не более 0,05 мм50-70

Каолиновая глина 21-31 Двуокись титана3-7

Полиметафосфат натрия .6-12

50

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОГО ПОКРЫТИЯ СТЕКЛОКЕРАМИЧЕСКОГО ТИПА | 2007 |

|

RU2347823C1 |

| Состав покрытия для защиты сталей от окисления перед горячей обработкой давлением | 1979 |

|

SU781219A1 |

| Защитное покрытие металлических поверхностей от окисления при нагреве | 1989 |

|

SU1740447A1 |

| ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ СТЕКЛОКЕРАМИЧЕСКОГО ТИПА ДЛЯ НИЗКОЛЕГИРОВАННЫХ ЛЕГКООКИСЛЯЮЩИХСЯ СТАЛЕЙ | 2011 |

|

RU2470079C1 |

| Шихта покрытия для защиты стали и сплавов | 1982 |

|

SU1100269A1 |

| Эмалевый шликер | 1978 |

|

SU814914A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ КОМПОЗИЦИЙ | 2004 |

|

RU2279413C2 |

| Способ защиты металлов от окисленияпРи НАгРЕВЕ | 1979 |

|

SU823438A1 |

| Состав покрытия для защиты стали и сплавов | 1978 |

|

SU775080A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

Изобретение относится к составам для предохранения металла от окисления при нагреве его перед горячей обработкой давлением и может быть использовано для защиты сталей в металлургической и машиностроительной промьшшенности от высокотемпературной .коррозии при технологических нагревах перед прокаткой, ковкой, штамповкой. Цель изобретения - повьш1ение качества защиты путем уменьшения потерь металла в окалину. Сущность изобретения заключается в том, что в известный состав, содержащий полиметафосфат натрия в качестве стеклосвязки, вводятся дистенси- лиманитовый концентрат фракции не более 0,05 мм, мелкодисперсная каолиновая глина и двуокись титана. При этом содержание всех компонентов взято в следующих соотношениях, мас.%: дистенсилиманитовый концентрат 50-70, глина каолиновая 21-31, полиметафосфат натрия 6-12, двуокись титана 3-7.2 табл. с С/; 00 tN9 00 00 со

| Защитное покрытие для металлических поверхностей при термической обработке | 1978 |

|

SU737475A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Состав покрытия для защиты сталей от окисления перед горячей обработкой давлением | 1979 |

|

SU781219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-18—Подача